加固淤泥的纤维加筋复合固化剂制备方法与流程

本发明涉及加固淤泥的,具体而言,涉及加固淤泥的纤维加筋复合固化剂制备方法。

背景技术:

1、我国沿海地区城市经过几十年的飞速发展,城市范围已经逐步向海洋扩张,在建设过程,无法避免的要对淤泥场地进行处理,滨海地区淤泥主要以细颗粒为主,具有天然含水量和压缩系数高、天然孔隙比和沉降变形大、抗剪强度及承载力低、渗透系数小等特点,对工程建设非常不利。

2、目前滨海淤泥的工程处理手段主要有三类:物理处理、热处理、化学处理;

3、物理处理就是通过各种物理手段将淤泥内的孔隙水排出,使土体排水固结,从而提高土体强度,常见的有机械脱水以及真空预压,机械脱水设备昂贵而且处理规模有限,真空预压工序复杂,工程费用较高。

4、热处理是通过高温烧结的方式将淤泥内的有机物分解,同时使颗粒之间粘结,从而提高淤泥强度,但是这个方法对淤泥的成分有严格的要求,并且处理量有限,并且烧结过程能耗高,且无法避免碳排放问题。

5、化学处理也就是固化处理,其主要原理就是在淤泥中掺入化学材料,并进行充分的搅拌,通过一系列化学反应达到加强土体强度的目的,这是目前最常用的淤泥处理方式,固化处理适用范围大、强度可控、施工便利、价格相对低廉,是目前淤泥处理研究的一个重点。

6、目前最常用的固化材料还是水泥、石灰等传统胶凝材料,利用水泥、石灰加固淤泥一般能够满足强度要求,但由于滨海淤泥含水量大,粒径较小,处理后的淤泥仍存在脆性破坏、水稳性差等缺陷,淤泥固化土一旦出现脆性破坏或者张拉裂缝之后,其强度会迅速降低,无法满足长期的变形和稳定要求。

技术实现思路

1、本发明的目的在于提供加固淤泥的纤维加筋复合固化剂制备方法,旨在解决现有技术中,淤泥固化土存在脆性破坏的问题。

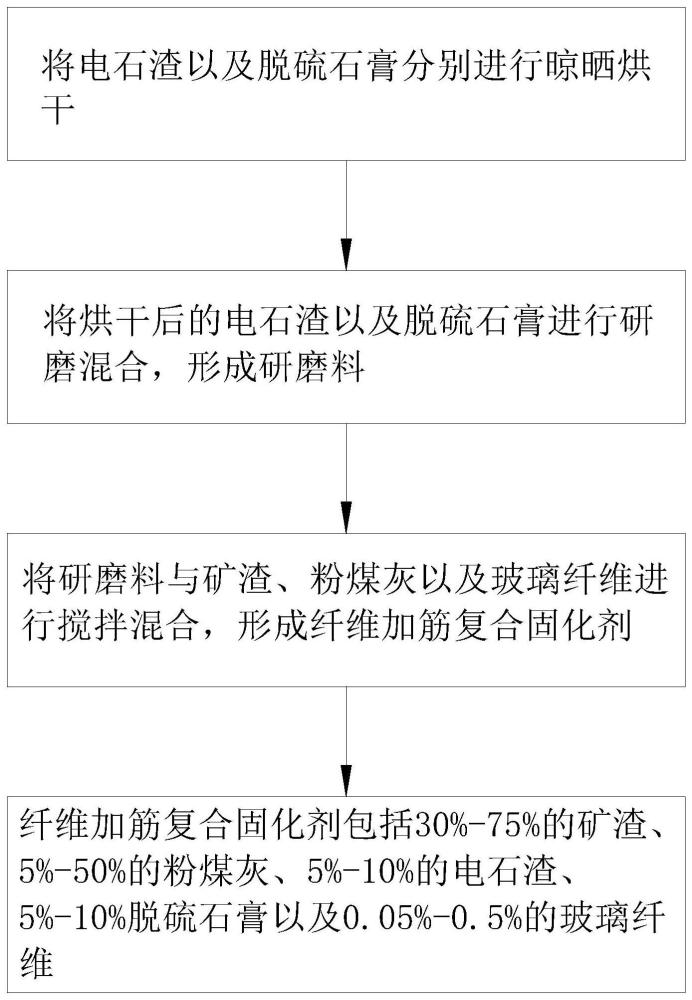

2、本发明是这样实现的,加固淤泥的纤维加筋复合固化剂制备方法,包括以下制备步骤:

3、1)、将电石渣以及脱硫石膏分别进行晾晒烘干;

4、2)、将烘干后的电石渣以及脱硫石膏进行研磨混合,形成研磨料;

5、3)、将所述研磨料与矿渣、粉煤灰以及玻璃纤维进行搅拌混合,形成所述纤维加筋复合固化剂;

6、按照质量占比,所述纤维加筋复合固化剂包括30%-75%的矿渣、5%-50%的粉煤灰、5%-10%的电石渣、5%-10%脱硫石膏以及0.05%-0.5%的玻璃纤维。

7、进一步的,所述制备步骤2)中,所述矿渣为非晶态粒状颗粒,所述非晶态粒状颗粒为矿物熔渣经快速气冷或水冷形成,所述矿物熔渣为铁矿石、焦炭以及石灰石在高炉中反应时,并在去氧过程中形成。

8、进一步的,所述制备步骤2)中,所述粉煤灰为火力发电厂烟气中冷却残留且未燃烧尽的煤炭粉末。

9、进一步的,所述制备步骤2)中,所述玻璃纤维为建筑废弃玻璃热熔加工制造而成,所述玻璃纤维的长度为2mm-6mm。

10、进一步的,所述制备步骤1)中,所述脱硫石膏为燃煤电厂进行湿法石灰或石灰石―石膏法脱硫而产生的工业副产物。

11、进一步的,所述脱硫石膏中含有二水合硫酸钙。

12、进一步的,所述电石渣为制备乙炔的电石水解反应后的产物,所述电石渣含有氢氧化钙。

13、进一步的,所述制备步骤1)中,将所述电石渣以及脱硫石膏置于筒状烘干机中进行晾晒烘干;所述烘干机中设有晾晒筒,所述晾晒筒的内部具有封闭的筒腔,所述筒腔中具有多个晾晒网,多个所述晾晒网沿着筒腔的高度方向间隔布置,相邻的晾晒网之间具有晾晒间隔;

14、所述晾晒筒的中部具有多个出气口,所述晾晒网中具有多个透气孔,所述筒腔的顶部具有顶部进气口,所述筒腔的底部具有底部进气口;所述筒腔中具有加热结构;

15、所述制备步骤1)中,将所述电石渣以及脱硫石膏摊铺在多个晾晒网上,通过吹气设备往顶部进气口吹入顶部气流,通过吹气设备往底部进气口吹入底部气流,所述顶部气流自上而下通过多个晾晒网后由多个出气口排出,所述底部气流自下而上头多个晾晒网后由多个出气口排出,所述加热结构在筒腔中加热,以使所述顶部气流以及底部气流形成热气流。

16、进一步的,所述晾晒间隔的外周形成有外周壁,所述加热结构包括设置在外周壁上的加热管,所述加热管沿着外周壁的周向环绕布置,沿着所述加热管的环绕方向,所述加热管在晾晒间隔的轴向呈多段弯曲状布置;

17、所述加热管的外侧对接在外周壁上,且与外周壁之间设有隔热垫,所述加热管的内侧朝向晾晒间隔的中部布置,所述加热管的内侧朝内延伸有环状的金属片,所述金属片沿着晾晒间隔的周向环绕布置;

18、所述制备步骤1)中,所述顶部气流自上而下流动以及底部气流自下而上流动的过程中,所述顶部气流以及底部气流受到金属片的阻挡反射,在筒腔中形成局部往复对流。

19、进一步的,所述制备步骤2)中,所述电石渣以及脱硫石膏置于锥筒中转动研磨,形成所述研磨料;所述锥筒中具有纵向布置的锥腔,所述锥腔的顶部具有顶部开口,所述锥腔的底部具有底部开口;

20、所述锥腔的上部中具有上锥环,所述上锥环沿着锥腔的周向环绕布置,所述上锥环的外侧壁与锥腔的内侧壁之间具有上研磨间隙;所述锥腔的下部中具有下锥环,所述下锥环沿着锥腔的周向环绕布置,所述下锥环的外侧壁与锥腔的内侧壁之间具有下研磨间隙;

21、所述上锥环与下锥环之间具有中部间隔,所述上锥环的底部与下锥环的顶部之间设有金属网层,所述金属网层与中部间隔之间围合形成变形环腔;

22、所述制备步骤2)中,所述上锥环、金属网层以及下锥环同步同向转动,将所述电石渣以及脱硫石膏同步置于上研磨间隙中进行初步研磨混合后,形成初步混合料,所述初步混合料落入变形环腔中转动混合,形成二次混合料,所述二次混合料进入下研磨间隙中进行再次研磨混合,形成所述研磨料。

23、与现有技术相比,本发明提供的加固淤泥的纤维加筋复合固化剂制备方法,玻璃纤维掺入淤泥后在固化土中随机穿插形成三维网络,通过玻璃纤维自身优良的抗拉和抗拔性能阻碍或延缓了土体的变形破坏;当土体受外力发生变形时,玻璃纤维通过发挥界面摩擦力,阻止了裂缝的发展与延伸,增强了土体抵抗变形的能力,进而改变了破坏模式,解决了淤泥固化土存在脆性破坏的问题。

技术特征:

1.加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,包括以下制备步骤:

2.如权利要求1所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述制备步骤2)中,所述矿渣为非晶态粒状颗粒,所述非晶态粒状颗粒为矿物熔渣经快速气冷或水冷形成,所述矿物熔渣为铁矿石、焦炭以及石灰石在高炉中反应时,并在去氧过程中形成。

3.如权利要求2所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述制备步骤2)中,所述粉煤灰为火力发电厂烟气中冷却残留且未燃烧尽的煤炭粉末。

4.如权利要求3所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述制备步骤2)中,所述玻璃纤维为建筑废弃玻璃热熔加工制造而成,所述玻璃纤维的长度为2mm-6mm。

5.如权利要求4所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述制备步骤1)中,所述脱硫石膏为燃煤电厂进行湿法石灰或石灰石―石膏法脱硫而产生的工业副产物。

6.如权利要求5所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述脱硫石膏中含有二水合硫酸钙。

7.如权利要求6所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述电石渣为制备乙炔的电石水解反应后的产物,所述电石渣含有氢氧化钙。

8.如权利要求1至7任一项所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述制备步骤1)中,将所述电石渣以及脱硫石膏置于筒状烘干机中进行晾晒烘干;所述烘干机中设有晾晒筒,所述晾晒筒的内部具有封闭的筒腔,所述筒腔中具有多个晾晒网,多个所述晾晒网沿着筒腔的高度方向间隔布置,相邻的晾晒网之间具有晾晒间隔;

9.如权利要求8所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述晾晒间隔的外周形成有外周壁,所述加热结构包括设置在外周壁上的加热管,所述加热管沿着外周壁的周向环绕布置,沿着所述加热管的环绕方向,所述加热管在晾晒间隔的轴向呈多段弯曲状布置;

10.如权利要求9所述的加固淤泥的纤维加筋复合固化剂制备方法,其特征在于,所述制备步骤2)中,所述电石渣以及脱硫石膏置于锥筒中转动研磨,形成所述研磨料;所述锥筒中具有纵向布置的锥腔,所述锥腔的顶部具有顶部开口,所述锥腔的底部具有底部开口;

技术总结

本发明涉及加固淤泥的技术领域,公开了加固淤泥的纤维加筋复合固化剂制备方法,包括以下制备步骤:1)、将电石渣以及脱硫石膏分别进行晾晒烘干;2)、将烘干后的电石渣以及脱硫石膏进行研磨混合,形成研磨料;3)、将研磨料与矿渣、粉煤灰以及玻璃纤维进行搅拌混合,形成纤维加筋复合固化剂;玻璃纤维掺入淤泥后在固化土中随机穿插形成三维网络,通过玻璃纤维自身优良的抗拉和抗拔性能阻碍或延缓了土体的变形破坏;当土体受外力发生变形时,玻璃纤维通过发挥界面摩擦力,阻止了裂缝的发展与延伸,增强了土体抵抗变形的能力,进而改变了破坏模式,解决了淤泥固化土存在脆性破坏的问题。

技术研发人员:刘昶,刘峻滕,南兵,许杨楠,向永君

受保护的技术使用者:深圳宏垚环保科技有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!