一种锰基前驱体材料及包覆沉淀制备方法与流程

本发明申请涉及电池材料,具体涉及一种锰基前驱体材料及包覆沉淀制备方法。

背景技术:

1、随着石油、煤等不可再生能源的减少和环境污染的加剧,发展清洁能源成为全球性的课题。发展风能、太阳能和与之配套的储能电池等成为解决这一课题的关键。其中锂离子电池由于工作电压高(3.6v),是镉-镍、氢-镍电池的三倍;体积小,比氢-镍电池小30%;质量轻,比氢-镍电池轻50%;比能量高(200wh/kg),是镉-镍电池的2-3倍;无记忆效应、无污染、自放电小、循环寿命长,成为公认最有希望成为电动汽车的动力电池以及可再生能源的储能电池。但是,因为锂资源有限且提取成本高,使得锂离子电池成本升高,无法满足大规模应用的低成本需求;而与其处于同一主族的元素钠,它与锂具有非常相似的物理和化学性质,并且钠在地球上的丰度比锂要高,成本较低,所以发展钠离子二次电池作为大规模储能设备成为一个比较好的选择。

2、现有的无论是锂电池还是钠电池,其正极材料的制备方法一般采用高温固相法或共沉淀法。

3、其中,单独采用高温固相法可以得到结晶度较高、晶体质量较好的正极材料,但由于离子扩散即使在高温下也是一个缓慢的进程,且主要是靠反应物之间的混合接触产生表面效应后再进行化学反应和生成新物相,难以保证多个固相中的离子都迁移到生成的新物相的晶格中,宏观上则表现为不同批次制的的样品一致性较差。

4、而共沉淀法可以产生均匀的沉淀物,颗粒大小和形状较为一致达到较好的均一性,而且可控性强,可以通过调节反应条件、配比和溶液性质,从而较好地控制沉淀物的成分和性质,但共沉淀法制备前驱体具有以下缺点:例如某些离子选择性较差,通常只适合沉淀溶度积ksp比较接近的二价金属离子,对更高价态和溶度积相差过大的金属离子很难进行共沉淀;反应过程中可能因原料不纯引入杂质或者过程控制有偏差导致副反应、杂质掺杂等问题,导致前驱体的纯度和均匀性下降;反应速率很慢,共沉淀反应需要对反应条件和制备过程进行精细调控,而且通常需要较长的反应时间才能达到理想的沉淀效果;由于共沉淀法中涉及多种离子的共同沉淀,不同离子的沉积常数不同,相差过大会导致难以沉淀到同一微粒中,故可能无法满足对材料的高纯度、精确组成和特殊结构需求(难以做到掺杂特殊元素)。

5、在现有技术中,有个别是采用锰源作为基底制备前驱体材料的,但基本上都存在一些技术问题。

6、如申请号202210235018.4提供一种核壳结构的锰基前驱体材料制备方法,内部为o3结构主体,外层包覆稳定性比较好的钠盐保护层,通过可控同步外延法,在生成o3相的同时,在o3相表面同步生成外延保护相,外层稳定的壳结构可以保护内层空气稳定性差的o3相。该技术的缺点为:采用的核壳结构仅仅适用于实验室级别小试制备,控制难度高难以放大生产。

7、又如申请号202211522631.0提供一种钠快离子导体作为包覆层的钠电正极材料及其制备方法,内核材质为镍铁锰酸钠,包覆层为磷酸盐类:na4mp2o9,制备方法包括先通过水热模板法得到na4mp2o9离子导体,混合钠快离子导体、纳米碳颗粒和高温固相法所得镍铁锰酸钠正极材料进行融合包覆,退火处理后得到钠快离子导体作为包覆层的正极材料。该技术的缺点为:离子导体制备流程较为繁琐,工艺复杂,成本高。

技术实现思路

1、本发明的目的在于针对上述存在问题和不足,提出一种以锰基氧化物作为基底实现浓度梯度设计的锰基前驱体材料,以有效解决现有工艺难度高、纯度难以达到要求、污染大、所消耗碱液量大的问题,且可以解决常规的共沉淀法难以共沉淀一些高价态金属离子的问题,进一步还提出了一种锰基前驱体材料的制备方法。

2、本发明的技术方案是这样实现的:

3、本发明第一方面提出了一种锰基前驱体材料,其化学通式为(mnaob)x@[tmi(oh)j]y或者(mnaob)x@[tmi(co3)j]y,其中mnaob为任意一种锰的氧化物,tm为可形成氢氧化物沉淀或者碳酸盐沉淀的一种或者多种金属元素,i、j比例的关系满足所述tm的化合价态,0<x<1,0<y<1,且ax+iy=1。

4、在有些实施例中,氢氧化物沉淀i一般为1,j由所选择的过渡金属价态决定,例如2、3、4等;碳酸盐沉淀同理。比如如下化学式:(mn2o3)0.2@[cu(oh)2]0.6、(mno2)0.5@[fe(oh)3]0.5、(mn3o4)0.1@[(mg0.1ni0.3fe0.6)2(co3)2.5]0.7等。

5、作为优选地,所述mnaob为氧化亚锰mno、二氧化锰mno2、三氧化二锰mn2o3、二氧化二锰mn2o2、四氧化三锰mn2o4中的任一种锰源。

6、作为优选地,所述tm选自li、na、k、rb、cs、cu、ag、cs、ca、mg、al、zn、fe、pb、cd、cr、ni、co、mn、cu、sn、in、tl、bi、cs、u、ce、tb、yb中的一种或者多种。

7、进一步地,当tm包含两种或两种以上的金属元素时,其各种金属元素所占的摩尔百分之之和为1。比如当tm为为axbycz,其中a、b、c分别选自li、na、k、rb、cs、cu、ag、cs、ca、mg、al、zn、fe、pb、cd、cr、ni、co、mn、cu、sn、in、tl、bi、cs、u、ce、tb、yb中的一种或者多种,且x+y+z=1。

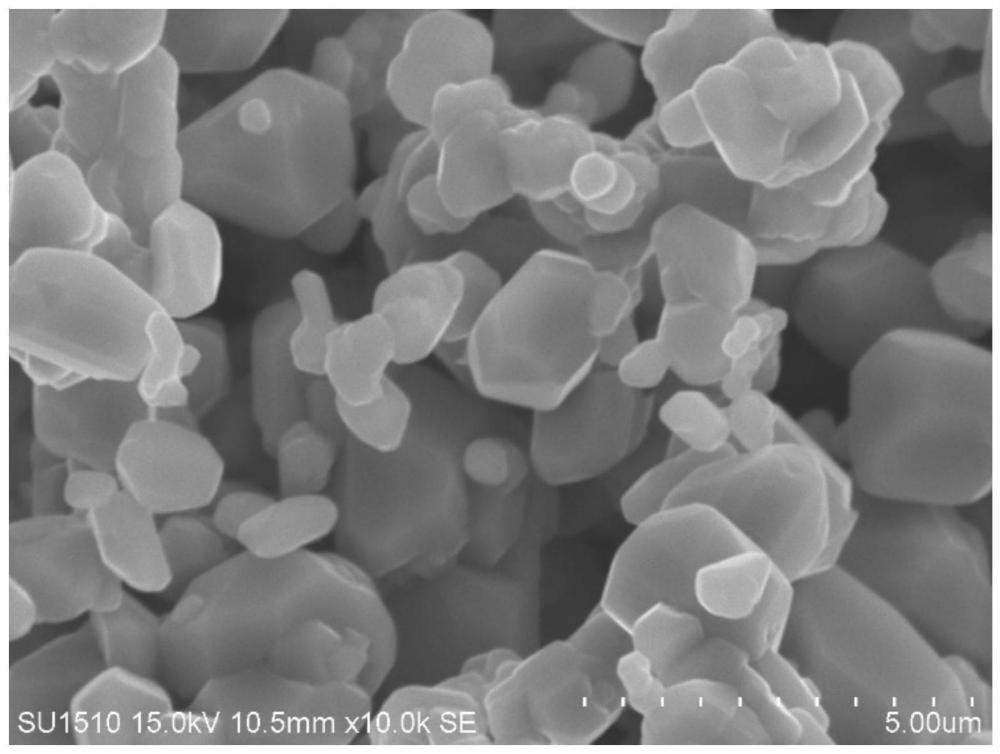

8、本发明第二方面提出了一种锰基前驱体材料,其特征在于,所述锰基前驱体材料为采用包覆沉淀的方法实现浓度梯度设计的锰基前躯体材料,所述锰基前躯体材料的一次颗粒粒径为2-9um,比表面积为0.3-1.5m2/g。

9、作为优选地,所述锰基前躯体材料的一次颗粒粒径为4-8um。

10、本发明第三方面提出了一种锰基前驱体材料的包覆沉淀制备方法,其包括以下步骤:(1)采用研磨设备将锰源进行研磨处理,使锰源的粒径控制到d50位于0.5-5um之间;(2)将研磨后的锰源与去离子水按照1:2-8的质量比例制成混合溶剂,将混合溶剂转移到反应釜中,加入溶剂质量0.3%的表面活性剂,通过反应釜搅拌至分散均匀;(3)分别制备至少两种金属盐溶液、以及碱性溶液,其中任一种金属盐溶液中的金属离子总浓度为1-5mol/l,碱性溶液的ph为8-12;(4)将第一金属盐溶液投入到反应釜中,接着以5 -30ml/min的速率通入碱性溶液,等到第一金属盐溶液沉淀到锰源表面形成第一层包覆层后停止通入碱性溶液;(5)继续投入第二金属盐溶液,以5ml/min-30ml/min的速率通入碱性溶液,等到第二金属盐溶液沉淀到锰源表面形成第二层包覆层后停止通入碱性溶液;(6)依次类推,通过多次投入金属盐溶液和通入碱性溶液,最后形成梯度多层包覆层,其中多层包覆层的总厚度0.5um<d1+d2+…+dn<5um,其中dn表示第n层包覆层的厚度,2≤n≤5;(7)将反应釜中的反应浆料在搅拌状态下进行陈化,然后洗涤、干燥、过筛、除铁,最终得到梯度多层包覆的锰基前驱体。

11、在有些实施例中,所述步骤(1)中的研磨设备可以是球磨机、砂磨机或者其他研磨设备。

12、作为优选地,所述步骤(2)中研磨后的锰源与去离子水的质量比例为1:3-7。

13、在有些实施例中,所述步骤(2)中反应釜的搅拌转速为400-1000rpm,反应釜温度控制在40-80℃。

14、作为优选地,所述步骤(2)中反应釜温度控制在60±5℃。

15、在有些实施例中,所述步骤(2)中的表面活性剂为十二烷基磺酸钠、十二烷基硫酸钠、十二烷基聚氧乙烯醚中的一种或多种。

16、在有些实施例中,所述步骤(2)中的搅拌时间为0.5-3h。

17、在有些实施例中,所述步骤(3)中的金属盐溶液选自硫酸盐、硝酸盐、氯化物、乙酸盐中的一种或多种。

18、作为优选地,所述硫酸盐选自硫酸铁、硫酸镁、硫酸钙、硫酸镍中的一种或多种。

19、在有些实施例中,所述步骤(3)中的碱性溶液选自氨碱混合溶液或碳酸盐溶液。

20、作为优选地,所述步骤(3)中的氨碱混合溶液的制备方法包括:①将naoh与去离子水混合,调配浓度为3mol/l的naoh溶液;②将工业28%氨水与去离子水混合,调配浓度为8mol/l的氨水溶液;③将以上两种溶液与水混合形成碱性溶液。

21、作为优选地,所述氨碱混合溶液中naoh:nh3·h2o:h2o的体积比为0.8-1.2:1.0-1.5:15-25。

22、在有些实施例中,所述步骤(4)中若通入的碱性溶液选自氨碱混合溶液时,那么通入过程中调控氨浓度在8-8.5g/l,ph为11.60-11.65。

23、在有些实施例中,所述步骤(4)中若通入的碱性溶液选自碳酸盐溶液时,那么通入过程中调控co32-浓度在4-4.25g/l,ph为9-10.5。

24、作为优选地,所述步骤(4)或所述步骤(5)中通入碱性溶液的速率为15ml/min-20ml/min。

25、本发明第四方面提出了一种正极材料,其通过如下方法制备而得:将根据权利要求1-3任一项所述的锰基前驱体材料或者根据权利要求4-9任一项所述制备方法所制得的锰基前驱体材料,与碳酸钠以摩尔比1:1.05在球磨机中球磨3h,混合均匀后将其转移至马氟炉内,在氧气氛围中于900℃煅烧10h,即得到所述正极材料。

26、本发明的有益效果是:

27、1、本发明以锰基氧化物作为基底,采用包覆沉淀的方法实现浓度梯度设计的锰基前躯体材料,其平均粒径不仅均一性好而且粒径较小,同时具有至少两层包覆层,故能包覆难以共沉淀的金属离子,更好的发挥这几种金属离子的协同作用;而且比表面积相对更小,故电解液对正极材料颗粒的腐蚀越小,发生的副反应也越少,更有利于循环的稳定性。

28、2、本发明的包覆沉淀方法相对于现有的共沉淀法而言不需要严格沉淀速度来使得不同金属离子同时沉淀,同时也不需要较长的反应时间,因此本发明的工艺难度降低,适合大量生产,而且能包覆难以共沉淀的金属离子,成本可控,且材料纯度高、性能强。

29、3、本发明摒弃传统的以纯金属盐类作为原料制备前驱体,而是以锰基氧化物作为基底,加入一定量所需金属盐类以优化反应条件,同时通入碱性溶液,以及控制沉淀反应条件等手段,实现分级逐步沉淀到氧化物基底的表面,因此可以有效调节包覆材料的组成,而且能沉淀许多现有的共沉淀法难以实现有益金属离子的沉淀包覆。

- 还没有人留言评论。精彩留言会获得点赞!