一种单晶粉末催化材料、含有其的复合催化材料及制备方法

本发明涉及材料化学、环境功能材料及水污染控制,更具体的说是涉及一种单晶粉末催化材料、含有其的复合催化材料及制备方法。

背景技术:

1、随着科技革命发展的推进,环境问题成为全球各国发展研究实验的共同的难题。我们国家不断的发展生产力,经济高速飞涨的同时,也遇到了严重的环境污染问题,导致了目前地球资源逐渐短缺,不可再生能源不断减少,可持续再生资源不断短缺,随着各种科技技术合成投入生产、使用的同时,也产生了大量生活、科技垃圾进入我们所赖以生存的自然环境中。

2、由于制药行业的污染物和农药污染正成为一个严重的环境问题。制药废水与农药废水具有有机物含量高,生物有害物质多,饱和度高,ph值变化大且间歇排放等特点,处理起来相对其他的废水来说要困难很多。并且制药和农药行业的废水对人和环境造成了极大的危害,必须按规定谨慎排放。如果废水中含有大量重金属和有害化学物质,并且没有进行科学严格的处理就排放,不慎将其摄入,会有毒甚至致命,并严重影响人类的生命和健康。制药废水与农药废水中的污染物通常不会降解,并且具有很强的毒性以及致癌,致畸和诱变作用。若制药废水与农药废水中污染物之间与水体中的物质发生化学反应,则会产生新的污染。并且制药产品和农药产品及合成中间体具有杀菌、抑菌的物质。这些物质排入水体后会杀死细菌藻类,严重冲击原有的生态系统,影响水体的自净功能。此外,制药废水与农药废水中有些物质无法在水中降解,残留的高浓度物质会破坏生态食物链,潜移默化的影响人类的身体健康。因此制药工业废水与农药废水中有机污染物含量高、毒性物质多、难生物降解物质多、含盐量高,都是危害很大的工业废水,不科学严格的处理会对环境造成极大危害,甚至会直接威胁到人类身体的健康。其中苯磷硫胺和噻虫嗪是制药污染和农药污染中最常见的污染物之一,苯磷硫胺主要用于降血糖,治疗神经疾病等。噻虫嗪主要用于杀虫。然而苯磷硫胺和噻虫嗪的使用过程造成了巨量的污染。在各种制药污染物和农药污染物中,苯磷硫胺和噻虫嗪很难降解,并且,苯磷硫胺和噻虫嗪经常被用作评估紫外光照射下光催化剂活性的标准制药污染物和农药污染物。苯磷硫胺和噻虫嗪造成的污染成了一个严重问题。因此,苯磷硫胺和噻虫嗪的有效降解是一个亟待解决的问题。

3、水体中各种可降解、难降解的污染物的处理,在当前科技技术中,还是很难降解完全。为了从根本上解决环境能源短缺和环境污染问题,近年来,人们发展出了各种可用于降解水相污染物(特别是制药废水和农药废水)的方法,包括化学氧化、生物技术、电化学处理、光降解和先进氧化等。由于其低成本和环境效益,高级氧化技术中的光催化剂的光降解技术被认为是一种很有前途的技术。因此,许多研究者专注于高效光催化剂的设计和合成,它可以将取之不尽的太阳能转化为光降解的驱动力。在光降解过程中,有毒有机污染物被超氧自由基、羟基自由基或光诱导空穴产生的空穴有效氧化。这使得合适的能带结构和有效的电子空穴分离对有毒有机污染物的光降解尤为重要。并能够作为不可持续的再生能源获得广泛的应用,且效益较高,最主要的是它对环境无任何污染,可以去除空气中不健康物质、光催化降解工业排放的废水中的有毒有机污染物,以及灭菌、消毒等领域都有重要作用。太阳光是我们取之不尽用之不竭的绿色能源之一,它能够高效处理人们关于当前以及未来的环境问题和能量问题的所有难题,而光催化剂则能够利用太阳光分解水获得洁净的燃料,即获得洁净的氢气能源,同时,利用可见光响应型光催化剂和太阳光能够高效率降解废水中的有毒有机污染物。同时,高级氧化技术也能够有效处理工业废水中的有毒有机污染物。

4、为了充分利用高级氧化技术和太阳光谱中占43%的可见光,应该研发在可见光照射下具有高催化活性的单晶纳米氧化物催化剂及其复合催化材料,进而,能够应该充分利用高级氧化技术和新型高催化活性的纳米氧化物催化剂高效率地降解制药污染中的有毒有机污染物苯磷硫胺和噻虫嗪和苯磷硫胺和噻虫嗪最终旨在净化水体环境和节约能源。

5、因此,研发新型可见光响应型纳米催化材料势在必行,必能促进高性能新材料领域及环境污染净化领域的高速发展。

技术实现思路

1、有鉴于此,本发明提供了一种催化效果好的单晶粉末催化材料、含有其的复合催化材料及制备方法。

2、为了实现上述目的,本发明采用如下技术方案:

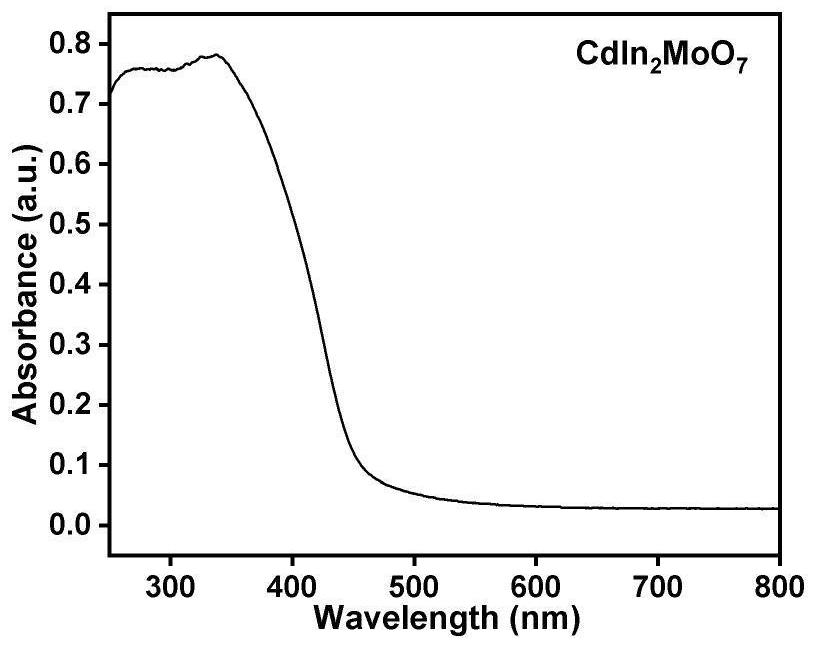

3、本发明的目的在于提供一种单晶粉末催化材料,所述单晶粉末催化材料为cdin2moo7粉末催化材料。

4、上述述单晶粉末催化材料的制备方法,包括:固相烧结方法、化学气相汽凝沉积法、流延成型和固相反应方法;

5、(一)采用固相烧结方法制备cdin2moo7粉末催化材料,具体包括以下步骤:

6、(1)分别称取cdo、in2o3、moo3并混入均匀,然后加入球磨机中,研磨得到粉料;

7、(2)取所述粉料烘干,压制成片,放入高温烧结炉中烧结,于室温升温至400℃±20℃,升温速率为10℃/min,再于400℃±20℃保温4h±0.5h;接着,于400℃±20℃升温至800℃±20℃,升温速率为9℃/min,再于800℃±20℃保温12h±0.5h;于400℃±20℃升温至800℃±20℃,升温速率为9℃/min,再于800℃±20℃保温12h±0.5h;然后,于800℃±20℃升温至1250℃±20℃,升温速率为8℃/min,再于1250℃±20℃保温30h±0.5h;最后,从1250℃±20℃以8℃/min的冷却速率冷却至室温,得到第一次烧结压片样品;

8、(3)取所述第一次烧结压片粉碎,再压制成片,然后放入高温烧结炉中烧结,于室温升温至500℃±20℃,升温速率为10℃/min,再于500℃±20℃保温5h±0.5h;接着,于500℃±20℃升温至900℃±20℃,升温速率为9℃/min,再于900℃±20℃保温15h±0.5h;于900℃±20℃升温至1300℃±20℃,升温速率为8℃/min,再于1300℃±20℃保温25h±0.5h;最后,从1300℃±20℃以7.5℃/min的冷却速率冷却至室温,得到第二次烧结压片样品;

9、(4)取所述第二次烧结压片再次粉碎,压制成片,放入高温烧结炉中烧结,于室温升温至550℃±20℃,升温速率为10℃/min,再于550℃±20℃保温4h±0.5h;接着,于550℃±20℃升温至950℃±20℃,升温速率为9℃/min,再于950℃±20℃保温16h±0.5h;于950℃升温至1350℃±20℃,升温速率为8℃/min,再于1350℃±20℃保温35h±0.5h;从1350℃±20℃以7℃/min的冷却速率冷却至室温,最终得到第三次烧结压片样品;

10、(5)取所述第三次烧结压片样品进行粉碎处理即得到cdin2moo7单晶粉末催化材料;

11、(二)采用化学气相冷凝沉积方法制备cdin2moo7粉末催化材料,具体包括以下步骤:

12、(1)试剂为cdo、in2o3、moo3粉末,所述试剂的分析等级都为ar级,以cdo、in2o3、moo3作为反应原料,按摩尔比为2mol:1mol:2mol均匀混合后放入石英舟内,置于水平管式程序加热炉中制备样品,通入氮气50min,除去反应炉中的空气;

13、(2)再将步骤(1)中的水平管式程序加热炉加热升温,然后让反应顺利进行,升温程序是:a.由室温升温至450℃±20℃,升温时间为50min±10min,升温速率是8.6℃/min;b.在450℃±20℃保温180min±10min;c.由450℃±20℃升温至1200℃±20℃,升温时间为2h±0.5h,升温速率是12.5℃/min;d.在1200℃±20℃保温8h±0.5h;e.由1200℃±20℃升温至1500℃±20℃,升温时间为1h±0.5h,升温速率是5.0℃/min;f.在1500℃±20℃下保温15h±0.5h;g.由1500℃±20℃降至室温,降温时间为5h±0.5h,降温速率是4.9℃/min;

14、(3)水平管式程序加热炉的炉腔冷却至室温后,取出石英舟内的样品压片,将样品压片放入玛瑙研钵内,研磨60min,最后制得cdin2moo7单晶粉末催化材料。

15、(三)采用流延成型和固相反应方法制备cdin2moo7粉末催化材料,具体步骤为:

16、(1)分别称取cdo、in2o3、moo3粉末,并将其加入球磨机中,备用;

17、(2)再向球磨机中加入无水乙醇作为球磨介质,进行球磨,球磨过程的球料比为5:1,球磨机转速为300r/min,球磨时间5h±1h;然后于60℃±10℃下进行干燥处理,即可得到混合物料;

18、(3)取上述混合物料进行预烧,预烧温度为900℃±20℃,低温预烧时间为12h±2h;然后充分研磨,再于筛孔直径为75μm下过筛收集,即可得到过筛粉体;

19、(4)将过筛粉体按照流延工艺进行流延成形,得到流延样品;再对所述流延样品进行高温烧结,烧结后的样品随炉冷却至室温后取出,研磨,即可得到最终产物单晶催化剂cdin2moo7,即所述单晶粉末催化材料;

20、其中,所述步骤(1)中的cdo、in2o3、moo3粉末摩尔比为2mol:1mol:2mol;

21、所述流延工艺具体为:用圆规刀裁取干燥后的生瓷带,层层叠加,放入模具中,施加100mpa压强,保压5min然后脱模;

22、所述高温烧结过程具体为:以2℃/min的升温速率从室温升温至200℃±20℃,再以5℃/min的升温速率从200℃升温至600℃±20℃,保温4h±1h脱胶,最后以8℃/min的升温速率升温至1200℃±20℃,保温25h±2h。

23、本发明的另一个目的在于提供一种含上述cdin2moo7粉末催化材料的复合催化材料。

24、上述复合催化材料的制备方法,包括:

25、采用溶剂热法制备cdin2moo7/二酮吡咯并吡咯-咔唑基共轭聚合物粉末催化材料,具体步骤为:

26、(1)通过钯介导的缩聚制备热裂解叔丁氧基羰基t-boc改性的cdin2moo7/二酮吡咯并吡咯-咔唑基共轭聚合物,将30.50g、0.73mmol的3,6-双(5-溴噻吩-2-基)-2,5-二-2-(乙基己基)吡咯并[3,4-c]吡咯-1,4-二酮cdin2moo7溶于25ml无水甲苯中,并将溶液在氩气气氛下于30℃搅拌10min;然后向混合物中连续加入0.08g、10mol%的pd(pph3)4和0.26g、0.73mmol的9-(叔丁氧基羰基)-9h-咔唑-3,6-二基二硼酸car-bor的无水四氢呋喃thf溶液5ml、催化量的甲基三辛基氯化铵aliquat 336和k2co3水溶液,在氩气保护下于80℃缩聚30h±0.5h后,将混合物冷却至环境温度,并在100ml甲醇和20ml水的混合物中沉淀,所得沉淀物进一步用甲醇、己烷、氯苯进行索格利特萃取纯化,得到cdin2moo7/二酮吡咯并吡咯-咔唑基共轭聚合物;

27、(2)将上述制得的二酮吡咯并吡咯-咔唑基共轭聚合物0.1g加入50ml蒸馏水中超声分散,形成混合液。

28、(3)将1.0g cdin2moo7置于100ml蒸馏水中进行超声分散,加入10ml浓盐酸(36.5%),搅拌2小时。

29、(4)将上述(2)中的混合液缓慢加入步骤(3)得到的溶液中去,再将混合后的溶液倒入水热反应釜中,180℃条件下反应20小时。

30、最后获得cdin2moo7/二酮吡咯并吡咯-咔唑基共轭聚合物。

31、采用溶胶-凝胶法制备cdin2moo7/三维网状铝尖晶石粉末催化材料,具体步骤为:

32、(1)取20ml无水乙醇于烧杯中,加入10ml钛酸丁酯,用冰乙酸调节其ph值至2,搅拌30min得a溶液;

33、(2)称取0.065mmol cdcl2、0.065mmol incl3、0.065mmol mocl6、放进研钵中研磨180min,使其充分混匀,然后将其转移至另一烧杯中,并向其中加入10ml无水乙醇、5.3ml去离子水,使其溶解,搅拌均匀后得b溶液;

34、(3)将b溶液缓慢滴加到a溶液中,滴加完成后继续搅拌10min;再称取2.85g三维网状铝尖晶石,加入上述混合液中,继续搅拌直至形成凝胶;

35、(4)静置12h±1h后,将上述凝胶混合物放在烘箱内,于160℃±10℃下保温4h±1h,然后将凝胶混合物放入高温烧结炉内,于500℃±20℃下焙烧2h±0.5h,制得cdin2moo7/三维网状铝尖晶石复合粉末催化材料。

- 还没有人留言评论。精彩留言会获得点赞!