一种以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷及其快速制备方法

本发明属于以碳化硼为基料的陶瓷,具体涉及一种以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷的快速制备方法。

背景技术:

1、碳化硼-碳化硅复相陶瓷材料具有低密度、高硬度、高熔点、高弹性模量、低热膨胀系数、高热导率,优异的耐摩擦性能及抗化学腐蚀性能等特点,在高温结构材料、耐磨材料等领域具有重要的应用价值。然而,碳化硼-碳化硅复相陶瓷的烧结需要较高的温度,其致密化温度多在2000℃以上,此外,由于碳化硼和碳化硅皆为脆性陶瓷,导致碳化硼-碳化硅复相陶瓷的断裂韧性低,这些缺点严重制约了碳化硼-碳化硅复相陶瓷的进一步发展。

2、目前,碳化硼-碳化硅复相陶瓷制备技术的发展仍停留在以碳化硼、碳化硅粉体或以硼粉、硅粉以及碳粉为原料阶段,所制备复相陶瓷的结构仍以颗粒为主,不具有层状陶瓷的增韧效果;其次,碳粉颗粒的比表面积及电导率低于石墨烯,烧结后期试样导电性差,使得放电等离子烧结致密化温度高,晶粒尺寸更大,不利于材料性能的提高。cn201610216301.7公开了一种以单质粉体为起始原料的碳化硼-碳化硅复相陶瓷的制备方法,该方法以硼粉(7.9~70.7%)、硅粉(7~63%)和碳粉(22.3~29.1%)为原料,进行机械化学处理后,获得具有畸变硼-硅-碳混合键的中间相复相粉体,然后将具有畸变硼-硅-碳混合键的中间相复相粉体进行放电等离子烧结,烧结温度为1700~1800℃,烧结压力为30~60mpa,保温时间为5~10min,即得到碳化硼-碳化硅复相陶瓷。该方法的优点在于畸变中间相粉体的获得,利用原位反应产生的液相降低了碳化硼制品烧结温度,但是力学性能提高幅度仍然有限,尚未突破传统颗粒增强陶瓷的瓶颈。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术中存在的不足,提供一种以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷及其快速制备方法,以石墨烯纳米片、硼粉和硅粉为原料,采用放电等离子体烧结在较低的温度(1600~1800℃)下制备出具有片层结构的碳化硼-碳化硅复相陶瓷,该复相陶瓷晶粒细小、微观结构均匀,具有较高的弯曲强度及断裂韧性。

2、为解决上述技术问题,本发明提供的技术方案是:

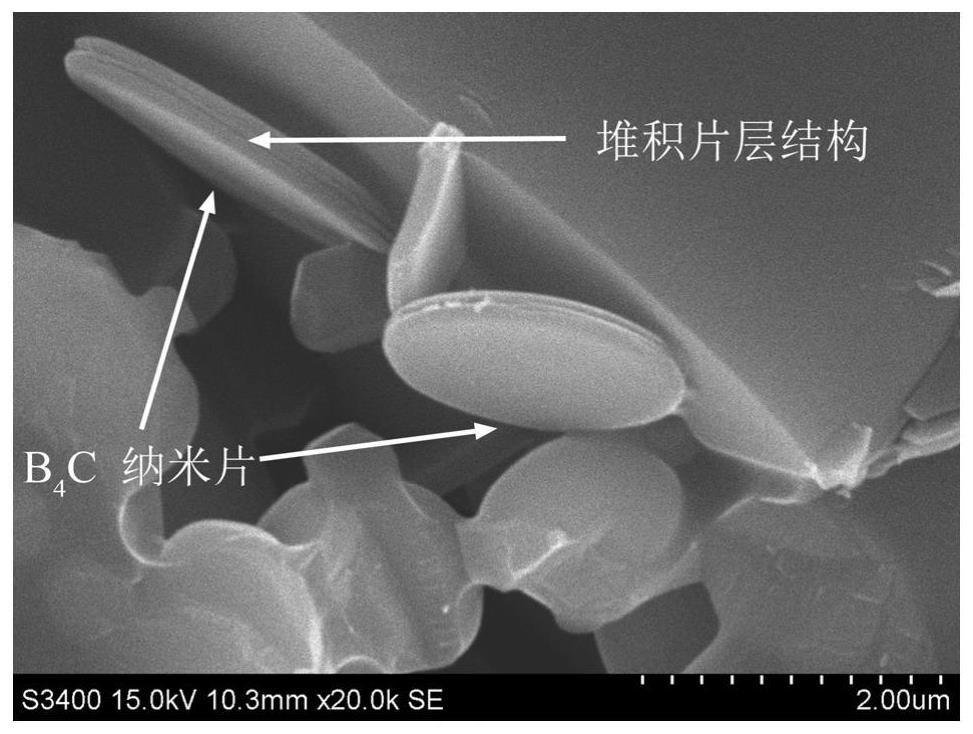

3、一种以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷,所述复相陶瓷以石墨烯纳米片、硼粉和硅粉为原料利用放电等离子烧结法制备得到,其由陶瓷晶粒和陶瓷纳米片组成致密固体,所述陶瓷纳米片堆叠形成层状结构,陶瓷晶粒均匀弥散分布于层状结构之间。

4、按上述方案,所述石墨烯纳米片、硼粉和硅粉的质量百分配比为:石墨烯纳米片23.38~28.34%,硼粉15.66~62.62%,硅粉14~56%,三者之和为100%,且硼粉物质的量x、硅粉物质的量y与石墨烯纳米片物质的量z之间满足z=x/4+y。在此配比下,石墨烯纳米片、硼粉和硅粉满足化学反应式:4b+c=b4c,si+c=sic。

5、按上述方案,所述陶瓷纳米片平面尺寸为1~2μm。

6、按上述方案,所述石墨烯纳米片片径为3~10μm,厚度为1~5nm。

7、按上述方案,所述硼粉粒径为0.5~2μm,纯度≥95wt.%。

8、按上述方案,所述硅粉粒径为0.8~2μm,纯度≥99wt.%。

9、按上述方案,所述复相陶瓷的相对密度为97.2~99.5%,弯曲强度为420~550mpa,断裂韧性(kic)为6~10mpa·m1/2。

10、本发明还包括上述细晶碳化硼-碳化硅复相陶瓷的制备方法,具体步骤如下:

11、1)按比例称取石墨烯纳米片、硼粉和硅粉,备用;

12、2)将石墨烯纳米片加入无水酒精中,超声分散均匀,得到石墨烯分散液,然后将硼粉和硅粉分别加入所述石墨烯分散液中,边搅拌边超声分散,随后进行球磨处理,再干燥、过筛后得到硼-硅-石墨烯混合粉体;

13、3)将步骤2)所得硼-硅-石墨烯混合粉体装入石墨模具中压实,然后置于放电等离子烧结炉中烧结得到碳化硼-碳化硅复相陶瓷。

14、按上述方案,步骤2)所述石墨烯分散液浓度为1~5mg/ml。

15、按上述方案,步骤2)超声分散工艺条件为:超声功率为400w,超声分散时间为1~3h。

16、按上述方案,步骤2)所述球磨处理工艺条件为:磨球为sic球,球料比为2~10:1,球磨转速为100~300rpm,球磨时间为4~10h。

17、按上述方案,步骤2)过筛为过100~325目筛。

18、按上述方案,步骤3)烧结工艺条件为:在氩气保护下,烧结压力为3~10mpa,从室温下以50~200℃/min的升温速率升温到1100℃,然后在烧结压力为30~80mpa下以50~200℃/min的升温速率升温到1600~1800℃,保温5~15min后自然冷却至室温。

19、本发明还包括上述细晶碳化硼-碳化硅复相陶瓷在航空航天领域的应用。例如作为耐磨陶瓷、抗冲击材料、防弹材料等。

20、本发明的原理在于:

21、第一,本发明以石墨烯纳米片、硼粉和硅单质粉体为原料,硼及碳化硼皆为六面体结构,放电等离子烧结过程中石墨烯纳米片、硼粉和硅粉以石墨烯纳米片为模板发生原位反应生成具有二维结构的碳化硼及碳化硅纳米片,在压力和保温条件下,片层结构相互堆叠进而形成细晶(1~2μm)碳化硼-碳化硅复相陶瓷,这种堆垛的片层结构不同于传统的陶瓷颗粒、碳纤维及碳纳米管等,其具有在多维度上阻碍裂纹扩展的能力,从而大幅提高陶瓷材料的韧性;

22、第二,反应烧结过程中释放出大量的热量,液相硅及非计量碳化硼(b4+xc)的形成会加速其传质过程,大幅降低了碳化硼-碳化硅陶瓷的烧结致密化温度,仅需1600~1800℃,而较低的烧结温度是保证石墨烯结构稳定性的关键所在,传统高温烧结过程中,石墨烯的片层结构往往会遭到破坏,一方面影响其作为二维模板的作用,另一方面石墨烯的力学性能会出现不同程度地下降,而本发明烧结温度低能够保留石墨烯完整的晶体结构,从而发挥出其模板的作用及优异的增韧性能。此外,低的烧结温度避免了陶瓷晶粒的异常生长,生成的纳米陶瓷颗粒均匀弥散分布于陶瓷片层间,具有细晶强化作用。

23、本发明的有益效果在于:

24、1、本发明提供的细晶碳化硼-碳化硅复相陶瓷成分简单,晶粒细小,具有极高的弯曲强度和断裂韧性,作为功能性材料在航空航天领域具有良好的应用前景,例如作为耐磨陶瓷、抗冲击材料、防弹材料等;

25、2、本发明的制备方法以较低的烧结温度实现了碳化硼-碳化硅粉体的合成与致密一体化,工序简单,重复性好,易于实现工业化批量制备。

技术特征:

1.一种以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷,其特征在于,所述复相陶瓷以石墨烯纳米片、硼粉和硅粉为原料利用放电等离子烧结法制备得到,其由陶瓷晶粒和陶瓷纳米片组成致密固体,所述陶瓷纳米片堆叠形成层状结构,陶瓷晶粒均匀弥散分布于层状结构之间。

2.根据权利要求1所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷,其特征在于,所述石墨烯纳米片、硼粉和硅粉的质量百分配比为:石墨烯纳米片23.38~28.34%,硼粉15.66~62.62%,硅粉14~56%,三者之和为100%,且硼粉物质的量x、硅粉物质的量y与石墨烯纳米片物质的量z之间满足z=x/4+y。

3.根据权利要求1所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷,其特征在于,所述石墨烯纳米片片径为3~10μm,厚度为1~5nm。

4.根据权利要求1所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷,其特征在于,所述硼粉粒径为0.5~2μm,纯度≥95wt.%;所述硅粉粒径为0.8~2μm,纯度≥99wt.%。

5.根据权利要求1所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷,其特征在于,所述复相陶瓷的相对密度为97.2~99.5%,弯曲强度为420~550mpa,断裂韧性为6~10mpa·m1/2。

6.一种权利要求1-5任一项所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷的快速制备方法,其特征在于,具体步骤如下:

7.根据权利要求6所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷的快速制备方法,其特征在于,步骤2)所述石墨烯分散液浓度为1~5mg/ml;步骤2)超声分散工艺条件为:超声功率为400w,超声分散时间为1~3h。

8.根据权利要求6所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷的快速制备方法,其特征在于,步骤2)所述球磨处理工艺条件为:磨球为sic球,球料比为2~10:1,球磨转速为100~300rpm,球磨时间为4~10h。

9.根据权利要求6所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷的快速制备方法,其特征在于,步骤3)烧结工艺条件为:在氩气保护下,烧结压力为3~10mpa,从室温下以50~200℃/min的升温速率升温到1100℃,然后在烧结压力为30~80mpa下以50~200℃/min的升温速率升温到1600~1800℃,保温5~15min后自然冷却至室温。

10.权利要求1-5任一项所述的以石墨烯为模板的细晶碳化硼-碳化硅复相陶瓷在航空航天领域的应用。

技术总结

本发明涉及一种以石墨烯为模板的细晶碳化硼‑碳化硅复相陶瓷及其快速制备方法,所述复相陶瓷以石墨烯纳米片、硼粉和硅粉为原料利用放电等离子烧结法制备得到,其由陶瓷晶粒和陶瓷纳米片组成致密固体,所述陶瓷纳米片堆叠形成层状结构,陶瓷晶粒均匀弥散分布于层状结构之间。本发明提供的细晶碳化硼‑碳化硅复相陶瓷成分简单,晶粒细小,具有极高的弯曲强度和断裂韧性,作为功能性材料在航空航天领域具有良好的应用前景,例如作为耐磨陶瓷、抗冲击材料、防弹材料等。

技术研发人员:王为民,王爱阳

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!