一种含氟锂盐提纯的方法与流程

本发明属于锂离子电池回收,具体属于一种含氟锂盐提纯的方法。

背景技术:

1、锂离子电池由于具有比容量高、循环次数多、性能安全等特点,其应用前景广阔,市场占有率逐年提高。随着废旧锂离子电池的数量攀升,废旧锂离子电池的处理问题日益突出。

2、目前利用废旧锂离子电池主要是回收制备锂盐等含锂产品。但在利用废旧锂离子电池回收锂盐等含锂产品的时候,因为废旧锂离子电池中含有大量氟元素,且氟元素一般比较难去除,因而会造成最终的锂盐或者含锂产品中氟含量超标,产品纯度低等问题。

3、而在目前除氟的方法中,主要是将含氟粉料形成一个含氟溶液,然后对含氟溶液中进行氟元素的去除,这种方法通常为溶液除氟法。目前溶液除氟法主要有沉淀法、离子交换法、电絮凝及吸附法等。但沉淀法一般难以将氟元素的浓度降低至20mg/l以下;离子交换法对高浓度含氟溶液处理的成本极高;而电絮凝的方法会引入大量杂质。因此,目前除氟在行业内还是一个技术难点。

4、有鉴于此,针对目前锂离子电池回收制备锂盐或者含锂产品中的氟元素去除问题,需要开发出一个更高效、简单且成本较低的提纯方法。

技术实现思路

1、为解决现有技术中存在的问题和不足,本发明提供一种含氟锂盐提纯的方法,该方法利用特定的复合除氟剂,能够有效除去从废旧锂离子电池中回收的含氟锂盐或者含氟锂产品中的氟元素,可以将氟元素的含量控制在100ppm左右。同时,该提纯方法还能够有效去除含氟锂盐或者含氟锂产品中的其他杂质元素,极大提高了这些产品的纯度,并且能够使锂的总回收率达到98%及以上。且整个提纯过程不产生有机废水,更经济、更高效、更环保地实现了含氟锂盐或含氟锂产品的提纯。

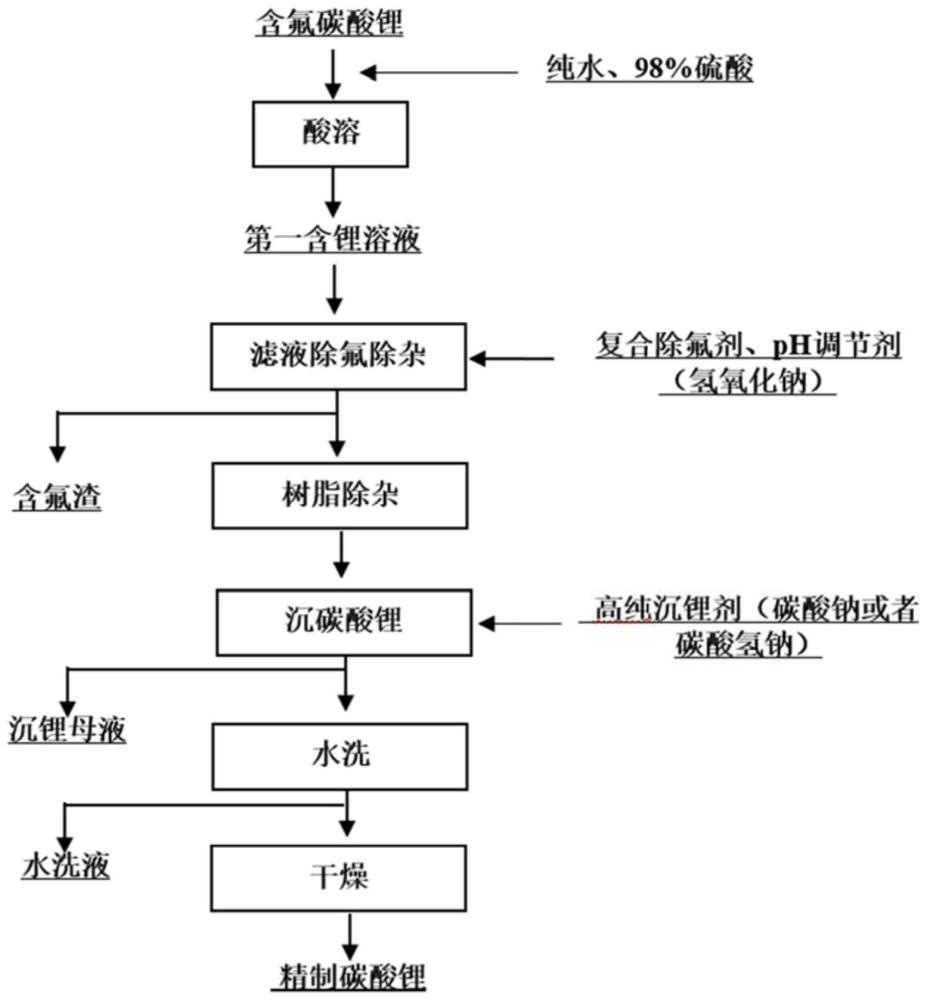

2、本发明提供一种含氟锂盐的提纯方法,包括如下步骤:s1.将含氟锂盐粉末与水混合,得到混合体系,向混合体系中加酸反应,得到第一含锂溶液;s2.将第一含锂溶液调至弱酸性,接着向其中加入复合除氟剂反应,得到第二含锂溶液;复合除氟剂包括铝系除氟剂、氢氧化钙以及载镧改性生物炭,铝系除氟剂、氢氧化钙以及载镧改性生物炭的质量比为5~8:1~3:1~5;s3.将第二含锂溶液调ph至中性或者弱碱性继续反应,反应结束后,进行固液分离,得到第三含锂溶液;s4.除去第三含锂溶液中的钙、镁元素,得到第四含锂溶液;s5.向第四含锂溶液中加入沉锂剂反应,得到精制锂盐。在上述s3中,铝系除氟剂、氢氧化钙以及载镧改性生物炭的质量比例如可以为5:3:3、8:1:2、7:1:5、8:3:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

3、s1中酸可以充分溶解含氟锂盐,将含氟锂盐中的锂元素、氟元素以及其他杂质金属元素充分浸出,有利于后续氟元素以及其他杂质金属元素的充分去除,以及锂元素的充分回收。

4、s2中利用特殊的复合除氟剂,以及结合弱酸(相对s1而言)的特定环境下,使得复合除氟剂能够发挥更加优异的氟沉淀以及氟吸附效果,有利于将含锂溶液中的氟元素含量降得更低。本发明中复合除氟剂铝系除氟剂+氢氧化钙+载镧改性生物炭的除氟原理主要是混凝沉淀+吸附。其中铝系除氟剂主要为吸附作用,且其在接近中性的条件下会水解产生氢氧化铝而同时具有混凝作用。氢氧化钙能够与与氟离子反应生成氟化钙沉淀。载镧改性生物炭具有比表面积大、吸附位点多的优点,其吸附作用更强,对氟的吸附效果非常好。而将铝系除氟剂、氢氧化钙、载镧改性生物炭一起搭配使用,一方面能够通过利用铝系除氟剂以及载镧改性生物炭的网捕、吸附桥连等作用加快氟化钙的生长沉降速度,另一方面能够铝系除氟剂以及载镧改性生物炭能够通过自身的吸附作用除氟,进一步加强除氟的效果。因此,铝系除氟剂、氢氧化钙、载镧改性生物炭搭配使用,能够发挥出协同增效的沉淀、吸附作用,可以在使用较少量的除氟剂的情况下,就能将含锂溶液中的氟元素降至很低,更加经济环保,且能够进一步提高从废旧锂离子电池中回收的锂盐或者含锂产品的纯度。

5、这里需注意的是,现有技术中常用单独的铝系除氟剂进行除氟,若需将含锂溶液中氟除至100ppm以内,需要添加大量的铝系除氟剂(铝系添加剂为含锂溶液中氟质量的100~150倍),但这样不够经济环保,且除氟效果也一般。

6、s3中继续升高含锂溶液的ph,有利于进一步复合除氟剂对氟元素的吸附与沉淀,并且能够去除溶液中的铁、铜、铝元素。s3反应结束后,固液分离得到第三含锂溶液和含氟渣,含氟渣可进行进一步处理以回收氟元素。s4中进一步去除含锂溶液中的钙、镁元素,能够进一步纯化含锂溶液,有利于提高后续锂盐或者含锂产品的纯度。

7、优选地,在s1中,含氟锂盐为含氟碳酸锂。

8、优选地,在s1中,向混合体系中加酸反应的具体操作为:利用酸将混合体系调ph至2~4,并升温至40~60℃,反应1~2h,得到第一含锂溶液。在s1中,ph例如可以为2、3、4,反应温度例如可以为40℃、50℃、60℃,反应时间例如可以为1h、1.5h、2h;上述各反应条件不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、优选地,在s1中,酸为硫酸。硫酸能够快速且充分地将锂盐或含锂产品的各种元素浸出在溶液中,更有利于后续含锂溶液的除杂以及回收。且相对于其它酸而言,硫酸不会引入其它杂质,更有利于提升最终产品的纯度。

10、优选地,硫酸的质量分数为98%。

11、优选地,在s1中,在反应过程中,维持搅拌速率为250~300r/min。例如可以为250r/min、270r/min、290r/min、300r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。在酸浸的过程中维持较低的搅拌速率,一方面可以使酸与含氟锂盐充分接触,充分将含氟锂盐中的各元素浸出,另一方面可以避免过快的搅拌速率产生大量的热,降低生产过程的安全系数。

12、优选地,在s2中,复合除氟剂的加入量为第一含锂溶液中氟元素质量的45~60倍。例如可以为45倍、50倍、55倍、60倍,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。过少含量的复合除氟剂不能在短时间内有效地降低含锂溶液中的氟元素,铝系除氟剂、氢氧化钙、载镧改性生物炭的的协同增效效果不够明显。而过多含量的复合除氟剂对除氟效果的增效作用不明显,且大量采用复合除氟剂,会对环境造成较大的负担,同时增加处理成本,不够环保、经济。

13、优选地,在s2中,对第一含锂溶液进行如下处理:将第一含锂溶液调ph至5~6,接着向其中加入复合除氟剂,在温度为25~70℃下反应0.5~1h,得到第二含锂溶液。在s2中,ph例如可以为5、5.5、6,反应温度例如可以为25℃、35℃、45℃、50℃、60℃、70℃,反应时间例如可以为0.5h、0.8h、1h;上述各反应条件不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,在s2中,铝系除氟剂包括硫酸铝、纳米级氢氧化铝、碳酸铝、活性氧化铝中的至少一种。

15、优选地,在s2中,铝系除氟剂为硫酸铝、纳米级氢氧化铝的混合物。纳米级氢氧化铝能够起到补充晶种的作用,与硫酸铝一起搭配使用时,更有利于发挥铝系除氟剂的吸附作用,促进除氟效果。

16、优选地,当铝系除氟剂为硫酸铝、纳米级氢氧化铝的混合物时,硫酸铝、纳米级氢氧化铝的质量比为4~6:1。例如可以为4:1、5:1、6:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、优选地,当铝系除氟剂为硫酸铝、纳米级氢氧化铝的混合物时,硫酸铝、纳米级氢氧化铝的质量比为5:1。

18、优选地,在s3中,对第一含锂溶液进行如下处理:将第二含锂溶液调ph至7~8,在温度为25~70℃下,反应0.5~1h后,进行固液分离,得到第三含锂溶液。在s3中,ph例如可以为7、7.5、8,反应温度例如可以为25℃、35℃、45℃、50℃、60℃、70℃,反应时间例如可以为0.5h、0.8h、1h;上述各反应条件不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、优选地,在s2中,采用的第一ph调节剂将第一含锂溶液调ph至5~6;在s3中,采用的第二ph调节剂将第二含锂溶液调ph至7~8;第一ph调节剂、第二ph调节剂独立地包括氢氧化钠、氢氧化钙、氢氧化锂中的至少一种。这几种碱的碱性较强,能快速实现溶液的ph调节,同时这几种碱不会引入过多的其它杂质元素,有利于保证最终产品有较高的纯度。

20、优选地,在s2中,在反应过程中,维持搅拌速率为250~300r/min。例如可以为250r/min、270r/min、290r/min、300r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。在加入复合除氟剂时维持较低的搅拌速率,有利于加快混凝效果和吸附效果,同时也避免过快的搅拌速率不能充分吸附含锂溶液中的氟元素,造成氟元素不能有效地降低。

21、优选地,在s3中,在反应过程中,维持搅拌速率为250~300r/min。例如可以为250r/min、270r/min、290r/min、300r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、优选地,在s4中,采用离子交换树脂除去第三含锂溶液中的钙、镁元素。

23、优选地,s4中,离子交换树脂为钠型阳离子交换树脂,且控制第三含锂溶液的过柱流速为3~7bv/h。例如可以为3bv/h、4bv/h、5bv/h、6bv/h、7bv/h,,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。控制一定的过柱流速,能够保证含锂溶液中的钙、镁元素又快、又充分地被除去。

24、优选地,在s5中,沉锂剂的加入量为第四含锂溶液质量的1~1.2倍。例如可以为1倍、1.1倍、1.2倍。

25、优选地,沉锂剂包括碳酸钠、碳酸氢钠中的至少一种。

26、优选地,s5的具体操作为:向第四含锂溶液中匀速滴加沉锂剂溶液反应,滴加速率设为5~10ml/min,反应温度为85~100℃,反应为时间1~2h,随后依次进行过滤、水洗、干燥,得到精制锂盐。在s3中,滴加速率例如可以为5ml/min、6ml/min、7ml/min、8ml/min、9ml/min、10ml/min,反应温度例如可以为85℃、90℃、95℃、100℃,反应时间例如可以为1h、1.5h、12h;上述各反应条件不限于所列举的数值,数值范围内其它未列举的数值同样适用。在一定滴加速率和反应温度下,能够充分将溶液中的锂元素沉淀下来,且沉淀下来的物质中含有很少的杂质。在该步反应过程中,过滤得到粗品锂盐和沉锂母液。

27、优选地,在s5中,在反应过程中,维持搅拌速率为250~300r/min。例如可以为250r/min、270r/min、290r/min、300r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,水洗的温度为85~100℃,时间为0.5~1h;干燥的温度为100~150℃,时间为3~6h。水洗的温度例如可以为85℃、90℃、95℃、100℃,时间例如可以为0.5h、0.8h、1h;干燥的温度例如可以为100℃、110℃、120℃、130℃、140℃、150℃,时间例如可以为3h、4h、5h、6h;上述各反应条件不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,水洗过程中,维持搅拌速率为260~300r/min。例如可以为260r/min、270r/min、290r/min、300r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、优选地,在水洗过程中,将过滤得到的粗品锂盐按照固液比为3~8:1加入纯水调浆,再升温至85~100℃进行水洗。固液比例如可以为3:1、4:1、5:1、6:1、7:1、8:1,温度例如可以为85℃、90℃、95℃、100℃;上述各反应条件不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、综上,本发明所提供的含氟锂盐的提纯方法,能够更经济、更高效、更环保的实现含氟锂盐的提纯,氟元素的含量能够降低到很低的数值,且还能有效去除其他杂质金属元素等。因此最终制备的精制锂盐或者含锂产品的纯度非常高,能够达到电池级标准要求,且锂的回收率也是非常高,对于目前锂离子电池回收利用技术领域有实际的指导意义。

- 还没有人留言评论。精彩留言会获得点赞!