一种制备纯碱的供氨装置的制作方法

本技术属于供氨装置,具体涉及一种制备纯碱的供氨装置。

背景技术:

1、纯碱在制备过程中需要将氨气、二氧化碳和水在反应塔内混合,使之反应产生碳酸氢铵,氨气一般通过冷却或加压的形式形成液氨储存在储存罐内,当供给反应塔的时候需要设备将其汽化,使其成为氨气,现有的供氨装置在提供液氨时通过将液氨先排入蒸发器,使得液氨被蒸汽加温形成氨气,但是制碱厂生产的纯碱制备量大,需要的设备大,因此蒸发器需要的蒸汽也大,造成对水资源的消耗。

技术实现思路

1、发明目的:本实用新型的目的是提供一种制备纯碱的供氨装置,实现加热的空气与液氨混合使得液氨变成氨气,以解决现有设备供氨时通过蒸发器加热使得液氨成为氨气而消耗大量水资源的技术问题。

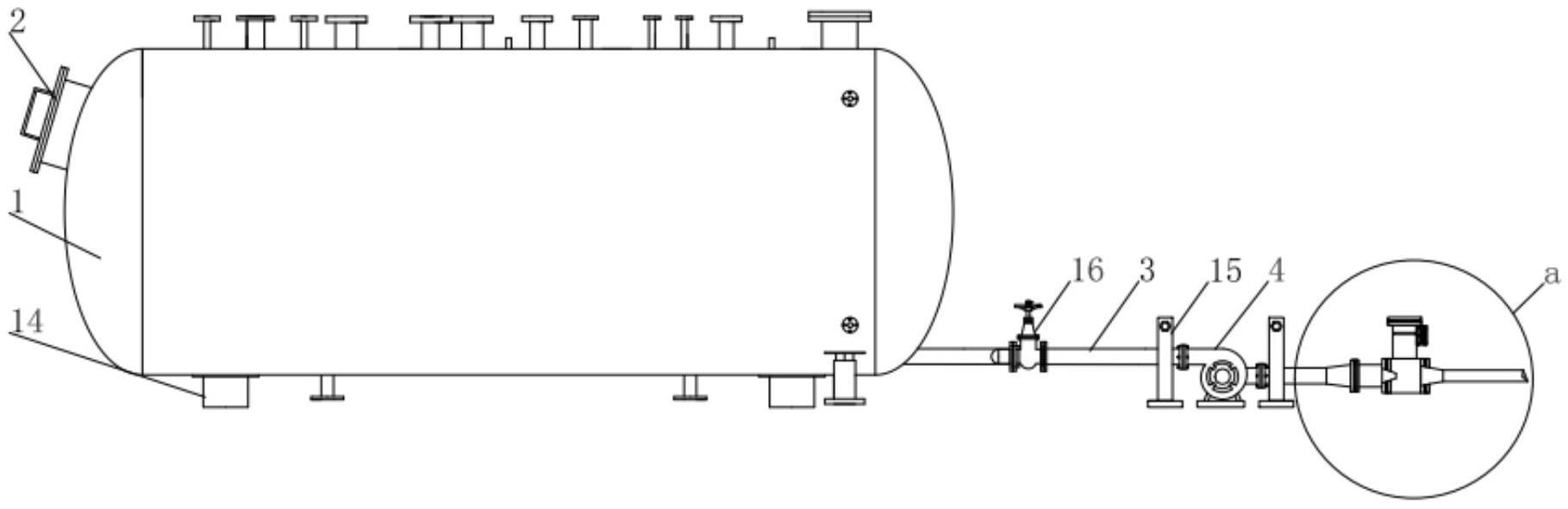

2、一种制备纯碱的供氨装置,包括储存罐,用来储存液氨,所述储存罐左部设有进口,当储存罐内的液氨不足时,通过进口补充,其特征在于:所述储存罐右部设有供氨管道,所述供氨管道上设有液泵,储存罐内的液氨在液泵的作用下通过供氨管道被液泵高压抽入加热装置内,所述供氨管道右端设有加热装置,所述加热装置包括抽气室和抽气管,所述抽气室内设有喷嘴,所述抽气室右部设有收缩管,所述收缩管右部设有喉管,所述抽气室上部设有抽气管,所述抽气管内设有电热丝,所述抽气管右部设有电源座,所述电热丝与电源座连接,电源座通电后使得电热丝加热,液氨加压后加速通过喷嘴进入抽气室内,使得抽气室内形成高度真空,使得外部空气进入抽气管内,在通过抽气管内过程中与电热丝接触,使得空气被加热,加热后的空气进入抽气室内与液氨混合,并被液氨带入收缩管内混合收缩,使得液氨迅速吸收空气中的热量,使得液氨汽化,变成氨气,再进入喉管内输送给反应塔。

3、优选地,所述抽气室左部设有进液室,所述进液室左部设有进液口,所述进液口与供氨管道连接,液氨经液泵抽入供氨管道内输送进进液口,再进入进液室内,再由进液室进入喷嘴内。

4、优选地,所述电热丝为4个,空气通过与4个电热丝的接触,加热效果更好。

5、优选地,所述储存罐底部设有支腿,对储存罐起支撑作用。

6、优选地,所述液泵两侧的供氨管道上设有支撑架,对供氨管道固定,使管道运行更加稳定。

7、优选地,所述供氨管道上设有流量阀,方便调节供氨管道内的液氨的流量。

8、与现有技术相比,本实用新型具有以下优点:通过液泵将液氨加压输入加热装置内,使得液氨通过喷嘴时,加速进入抽气室内,使得抽气室内形成高度真空,进而使得外部的空气通过抽气管进入抽气室内与液氨混合,同时通过抽气管内的加热的电热丝与空气接触使得空气被加热,加热后的空气与液氨混合使得液氨吸收热量,从而转变成氨气供给反应塔,本实用利用外部空气作为介质实现热交换,无需水源加热成蒸汽,解决了现有设备供氨时通过蒸发器加热使得液氨成为氨气而消耗大量水资源的技术问题。

技术特征:

1.一种制备纯碱的供氨装置,包括储存罐(1),所述储存罐(1)左部设有进口(2),其特征在于:所述储存罐(1)右部设有供氨管道(3),所述供氨管道(3)上设有液泵(4),所述供氨管道(3)右端设有加热装置,所述加热装置包括抽气室(5)和抽气管(6),所述抽气室(5)内设有喷嘴(7),所述抽气室(5)右部设有收缩管(8),所述收缩管(8)右部设有喉管(9),所述抽气室(5)上部设有抽气管(6),所述抽气管(6)内设有电热丝(10),所述抽气管(6)右部设有电源座(11),所述电热丝(10)与电源座(11)连接。

2.根据权利要求1所述一种制备纯碱的供氨装置,其特征在于:所述抽气室(5)左部设有进液室(12),所述进液室(12)左部设有进液口(13),所述进液口(13)与供氨管道(3)连接。

3.根据权利要求1所述一种制备纯碱的供氨装置,其特征在于:所述电热丝(10)为4个。

4.根据权利要求1所述一种制备纯碱的供氨装置,其特征在于:所述储存罐(1)底部设有支腿(14)。

5.根据权利要求1所述一种制备纯碱的供氨装置,其特征在于:所述液泵(4)两侧的供氨管道(3)上设有支撑架(15)。

6.根据权利要求1所述一种制备纯碱的供氨装置,其特征在于:所述供氨管道(3)上设有流量阀(16)。

技术总结

本技术公开了一种制备纯碱的供氨装置,属于供氨装置技术领域,包括储存罐,储存罐左部设有进口,储存罐右部设有供氨管道,供氨管道上设有液泵,供氨管道右端设有加热装置,加热装置包括抽气室和抽气管,抽气室内设有喷嘴,抽气室右部设有收缩管,收缩管右部设有喉管,抽气室上部设有抽气管,抽气管内设有电热丝,抽气管右部设有电源座,电热丝与电源座连接。解决了现有设备供氨时通过蒸发器加热使得液氨成为氨气而消耗大量水资源的技术问题。

技术研发人员:赵祥海

受保护的技术使用者:江苏德邦兴华化工科技有限公司

技术研发日:20230222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!