一种石墨加热器及长晶设备的制作方法

本技术涉及碳化硅长晶设备,具体而言,涉及一种石墨加热器及长晶设备。

背景技术:

1、碳化硅是一种优质的宽带隙半导体材料,具有宽禁带、高击穿电场、高热导率、高饱和电子漂移速率等优点,可以满足高温、大功率、低损耗大直径器件的需求。目前碳化硅单晶无法经过熔融法形成,而基于改进型lely法的升华生长技术——物理气相传输法是获得碳化硅单晶的常用方法。pvt法制备碳化硅单晶的生长原理是:高纯碳化硅粉源在高温下分解形成气态物质(主要为si、sic2、si2c等),这些气态物质在过饱和度的驱动下,升华至冷端的籽晶处进行生长。其中,过饱和度是由籽晶与粉源之间的温度梯度引起的。

2、目前碳化硅单晶生长以物理气相沉积法(pvt)为主要生长方式。

3、为产生热端原料至冷端籽晶间的温度梯度,单晶炉设备普遍使用中频电源驱动线圈造成交变的磁场,从而在坩埚上产生交变的电流。由于线圈中的磁场是不均匀的(中间密两边疏松),从而坩埚上的电流也是不均匀的,最终结合保温材料,使籽晶成为冷端、坩埚底部原料成为热端。通过调节线圈高度、以及线圈与坩埚的相对位置,从而对坩埚内部轴向的温度梯度进行调整。但是,坩埚径向的温度梯度是通过调整侧壁保温层厚度来实现的,其操作复杂,并且往往效果不理想。

4、现有技术中多采用中频感应加热方式,晶体生长过程中,通过调整热场与线圈的相对位置来达到调节晶体内的温度梯度,使晶体能持续生长,感应线圈加热的温度调节的灵活性非常局限,当感应线圈进行轴向移动时,一方面可以调整轴向温度,同时,径向的温度梯度也会随之改变,感应线圈在调节温度时有一定的联动性,在生长中温度的控制不够准确,这样会影响晶体的生长质量和生长速度,不利于大尺寸高质量晶体的生长,而石墨加热的方式则可以解决这一问题。另外,中频感应加热径向温度梯度不易调整,梯度过大,会导致热应力过大,容易产生微管、堆垛层错晶界、等缺陷。

5、目前,也有采用电阻加热的方式对石墨坩埚进行加热。现有技术是加热电阻(石墨加热器)一般位于坩埚底部及四周,使得坩埚在轴向方向有较为良好的温度梯度。现有的坩埚一般采用外加热形式,加热器采用圆筒鸟笼状石墨加热器,底部一般连接电极,将坩埚置于加热器内部,实现对坩埚的加热要求。

6、但是,随着人们对单晶原料应用需求大大增加,坩埚的直径也越来越大,现有的加热器的加热效率已经很难满足坩埚的加热需求,坩埚中轴向温度梯度与径向的温度均匀性较差,进而使长晶体的杂质分布均匀性较差,影响长晶体的质量。

7、现有的加热器的加热效率已经很难满足坩埚的加热需求,坩埚中没有均匀轴向的温度梯度,需要坩埚由软件控制坩埚升降才有热场轴向温度梯度,影响长晶体的质量。

技术实现思路

1、本实用新型的目的包括,提供了一种石墨加热器,其能够改善现有技术中对于坩埚加热效率低的技术问题。

2、本实用新型的目的还包括,提供了一种长晶设备,其能够改善现有技术中容纳空间中温度梯度的均匀性较差,进而使长晶体的杂质分布均匀性较差,影响长晶体的质量的技术问题。

3、本实用新型的实施例可以这样实现:

4、本实用新型的实施例提供了一种石墨加热器,包括至少一个加热组件;

5、所述加热组件包括顶连接部、三个弧形板部和三个底承接部;所述弧形板部的一端连接于所述顶连接部,另一端连接于所述底承接部;三个所述弧形板部间隔设置,且三个所述弧形板部围成包容长晶坩埚的空间;三个所述底承接部间隔设置,三个所述底承接部用于共同承载所述长晶坩埚,且三个底承接部分别用于接入三相交流电源的r端、s端和t端。

6、可选地,所述石墨加热器包括多个所述加热组件,多个所述加热组件的多个所述弧形板部共同围成容纳空间,所述容纳空间用于容纳所述长晶坩埚;多个所述加热组件的多个所述底承接部用于共同承载所述长晶坩埚;

7、多个所述加热组件相对固定设置;或,多个所述加热组件中至少一个相对其他所述加热组件活动设置,以用于打开或关闭所述容纳空间。

8、可选地,多个所述顶连接部相连接,以使多个所述加热组件形成的电路并联。

9、可选地,所述弧形板部的厚度自靠近所述顶连接部的一侧至靠近所述底承接部的一侧逐渐增大。

10、可选地,所述弧形板部的内壁相对所述底承接部倾斜设置,和/或,所述弧形板部的外壁相对所述底承接部倾斜设置。

11、可选地,所述底承接部的厚度取值范围为2cm-15cm。

12、可选地,所述底承接部远离所述弧形板部的一侧设置由凸柱结构,所述凸柱结构用于接入三相交流电源的r端、s端或t端;

13、或,所述底承接部上开设有第一通孔,所述第一通孔用于供电连接于三相交流电源的r端、s端或t端的电极结构插入,以使所述底承接部接入三相交流电源的r端、s端或t端。

14、可选地,所述底承接部垂直于所述弧形板部,所述底承接部从连接所述弧形板部的一端到所述容纳空间中心位置的一端方向上逐渐减小。

15、可选地,所述底承接部沿圆周间隔均匀设置,且中心位置形成第二通孔,所述第二通孔用于供带动所述长晶坩埚转动的转轴穿过。

16、一种长晶设备,包括石墨加热器。所述石墨加热器包括至少一个加热组件;

17、所述加热组件包括顶连接部、三个弧形板部和三个底承接部;所述弧形板部的一端连接于所述顶连接部,另一端连接于所述底承接部;三个所述弧形板部间隔设置,且三个所述弧形板部围成包容长晶坩埚的空间;三个所述底承接部间隔设置,三个所述底承接部用于共同承载所述长晶坩埚,且三个底承接部分别用于接入三相交流电源的r端、s端和t端。

18、本实用新型中提供的石墨加热器及长晶设备相对于现有技术的有益效果包括:

19、采用三个底连接部分别接入三相交流电源的r端、s端和t端,由此使得三个底连接部和三个弧形板部共同形成y型电路,在向加热组件中通入电流的情况下,该加热组件的升温速度更快,便使得石墨加热器的升温速度更快,对弧形板部之间围成的空间中的坩埚的加热效率也就更快,可以提高加热效率。也就是说,采用电阻式加热方式对坩埚进行加热,其产生热量快,能提升加热效率。并且石墨加热器产生的各个位置的温度梯度均匀,能均匀地向坩埚提供加热效果,提升长晶质量。

20、并且,通过将弧形板部的厚度设置为自上而下逐渐增大的方式,可以提高弧形板部底部产生的热量,可以向坩埚底部提供更多的热量,改善温度梯度,提升长晶质量和长晶效率。

21、进一步地,加厚底承接部的厚度,可以进一步提升石墨加热器底部产生的热量,以增加对坩埚底部的加热热量,进而改善温度梯度,达到提升长晶质量和长晶效率的目的。

技术特征:

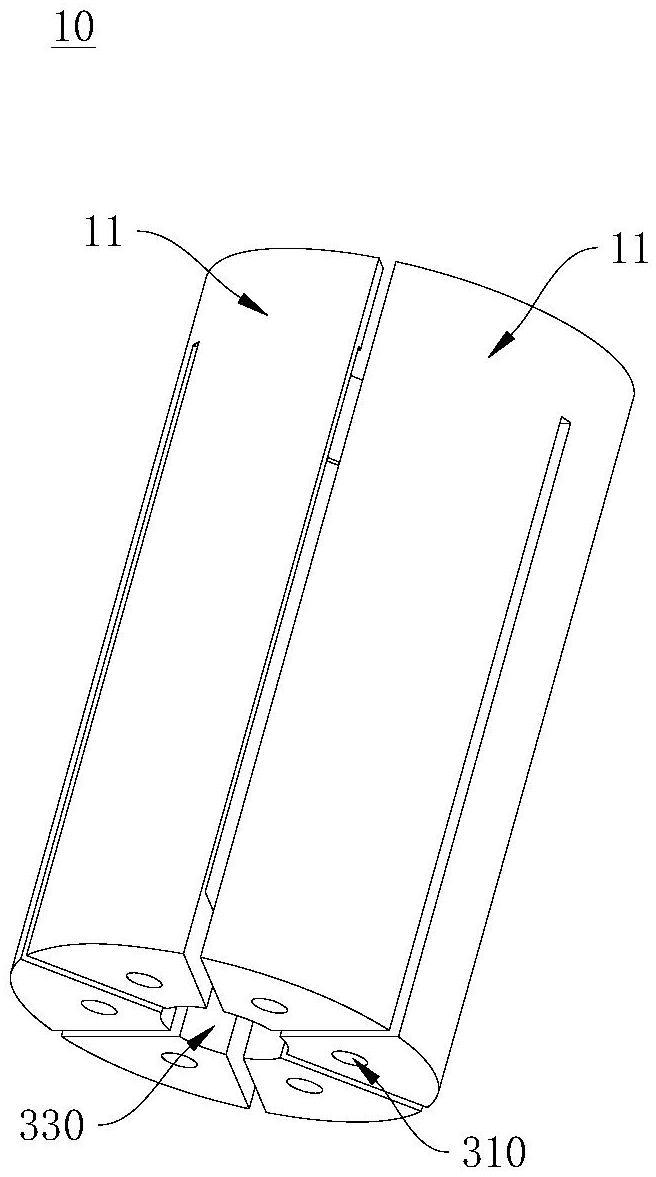

1.一种石墨加热器,其特征在于,包括至少一个加热组件(11);

2.根据权利要求1所述的石墨加热器,其特征在于,所述石墨加热器(10)包括多个所述加热组件(11),多个所述加热组件(11)的多个所述弧形板部(200)共同围成容纳空间(210),所述容纳空间(210)用于容纳所述长晶坩埚;多个所述加热组件(11)的多个所述底承接部(300)用于共同承载所述长晶坩埚;

3.根据权利要求2所述的石墨加热器,其特征在于,多个所述顶连接部(100)相连接,以使多个所述加热组件(11)形成的电路并联。

4.根据权利要求1所述的石墨加热器,其特征在于,所述弧形板部(200)的厚度自靠近所述顶连接部(100)的一侧至靠近所述底承接部(300)的一侧逐渐增大。

5.根据权利要求4所述的石墨加热器,其特征在于,所述弧形板部(200)的内壁相对所述底承接部(300)倾斜设置,和/或,所述弧形板部(200)的外壁相对所述底承接部(300)倾斜设置。

6.根据权利要求1所述的石墨加热器,其特征在于,所述底承接部(300)的厚度取值范围为2cm-15cm。

7.根据权利要求1所述的石墨加热器,其特征在于,所述底承接部(300)远离所述弧形板部(200)的一侧设置由凸柱结构(320),所述凸柱结构(320)用于接入三相交流电源的r端、s端或t端;

8.根据权利要求2所述的石墨加热器,其特征在于,所述底承接部(300)垂直于所述弧形板部(200),所述底承接部(300)从连接所述弧形板部(200)的一端到所述容纳空间(210)中心位置的一端方向上逐渐减小。

9.根据权利要求2所述的石墨加热器,其特征在于,所述底承接部(300)沿圆周间隔均匀设置,且中心位置形成第二通孔(330),所述第二通孔(330)用于供带动所述长晶坩埚转动的转轴穿过。

10.一种长晶设备,其特征在于,包括如权利要求1-9中任意一项所述的石墨加热器(10)。

技术总结

本技术提供了一种石墨加热器及长晶设备,涉及碳化硅长晶设备技术领域。该石墨加热器包括至少一个加热组件。加热组件包括顶连接部、三个弧形板部和三个底承接部;弧形板部的一端连接于顶连接部,另一端连接于底承接部;三个弧形板部间隔设置,且三个弧形板部围成包容长晶坩埚的空间;三个底承接部间隔设置,三个底承接部用于共同承载长晶坩埚,且三个底承接部分别用于接入三相交流电源的R端、S端和T端。本技术提供的长晶设备采用了上述的石墨加热器。本技术提供的石墨加热器及长晶设备可以改善现有技术中加热效率低的技术问题。

技术研发人员:杨光宇,吕芳栋

受保护的技术使用者:通威微电子有限公司

技术研发日:20230324

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!