导气结构、炉管装置及加热炉的制作方法

本技术涉及法兰,尤其涉及一种导气结构、炉管装置及加热炉。

背景技术:

1、在半导体和光伏材料的扩散工艺中,常用到卧式加热炉。一般的扩散工艺是将承载硅片等材料基体的石英舟放置于卧式加热炉的热场中的石英管中,再向石英管中通入工艺气体,在高温条件下进行多次化学反应,沉积出薄膜。

2、目前为了提升材料基体镀膜的均匀性,提出了双层炉管的方案,双层炉管的工作过程为将反应气体通入外管,由于真空泵的作用,产生在内管内部由下到上,再从内管和外管之间由上往下的气流,这种气流使得整个内管中的片材都有气流经过,延长了气体的流动路径。上述双层炉管的方案需要工艺气体的进气工序和排气工序均在双层炉管的同一端进行,以此增加工艺气体与材料基体的接触时间并且提升工艺气体分布的均匀性。然而目前常用的炉管进气方式主要采用炉口进气,炉尾抽气方式,并不能够满足于上述双层炉管并能够于炉管同一端同时实现进气工序和排气工序的需求。

3、因此,亟需一种导气结构、炉管装置及加热炉,以解决以上问题。

技术实现思路

1、根据本实用新型的一个方面,目的在于提供一种导气结构,该导气结构能够同时实现双层炉管的进气工序和排气工序。

2、为达此目的,本实用新型采用以下技术方案:

3、导气结构,所述导气结构安装于炉管本体的开口端,所述炉管本体包括套设连接的内层管和外层管,所述导气结构包括:

4、导气连接部,所述导气连接部开设进气结构和排气结构,所述进气结构被配置成允许工艺气体输入,且所述进气结构和所述排气结构位于所述炉管本体的同一端,所述排气结构被配置成允许所述工艺气体离开所述炉管本体的腔室。

5、作为本实用新型提供的导气结构的优选方案,所述导气连接部包括第一法兰和第二法兰,所述第一法兰连接于所述炉管本体的开口端,所述第二法兰安装于所述第一法兰背离所述炉管本体的一侧,在所述第二法兰与所述第一法兰接触状态下,所述第二法兰能够封闭所述炉管本体的开口;所述排气结构开设于所述第一法兰,所述进气结构的一部分开设于所述第一法兰,另一部分开设于所述第二法兰。

6、作为本实用新型提供的导气结构的优选方案,所述进气结构包括第一对接通道和第二对接通道,所述第一对接通道开设于所述第一法兰,所述第一对接通道的入口即为所述进气结构的进气口,所述第二对接通道开设于所述第二法兰,所述第二对接通道的出口即为所述进气结构的出气口,所述第二法兰连接于所述第一法兰时,所述第一对接通道连通所述第二对接通道。

7、作为本实用新型提供的导气结构的优选方案,所述进气结构还包括第三对接通道,所述第三对接通道和所述第一对接通道呈角度相互连通,开设于所述第一法兰,所述第二法兰连接于所述第一法兰时,所述第三对接通道连通所述第二对接通道。

8、作为本实用新型提供的导气结构的优选方案,所述第一对接通道和所述第二对接通道均为多个,多个所述第一对接通道沿所述第一法兰的周向间隔布置,多个所述第二对接通道沿所述第二法兰的周向间隔布置,所述第二法兰安装于所述第一法兰时,所述第一对接通道和所述第二对接通道一一对应连通。

9、作为本实用新型提供的导气结构的优选方案,所述导气结构还包括进气管和排气管,所述进气管连接于所述第一法兰和外部工艺气源,且连通所述进气结构;所述排气管连接于所述第一法兰,且连通所述排气结构的出口和外部抽气设备。

10、作为本实用新型提供的导气结构的优选方案,所述排气结构包括沿所述导气连接部周向延伸设置的排气环槽以及沿所述导气连接部的径向延伸设置的排气通道;其中:

11、所述排气环槽与所述炉管本体的腔室连通设置,所述排气通道的一端与所述排气环槽连通,另一端与外部抽气设备连通。

12、作为本实用新型提供的导气结构的优选方案,所述排气通道为台阶通孔。

13、根据本实用新型的再一个方面,目的在于提供一种炉管装置,所述炉管装置包括炉管本体和如上述方案任一所述的导气结构,所述炉管本体包括所述内层管和所述外层管,所述内层管设于所述外层管中,所述炉管本体的腔室包括反应腔室和缓冲空间,所述反应腔室与所述导气结构的进气机构连通,所述内层管与所述外层管之间构造形成所述缓冲空间,所述缓冲空间分别与所述反应腔室、所述排气结构连通。

14、根据本实用新型的又一个方面,目的在于提供一种加热炉,所述加热炉包括上述方案所述的炉管装置和炉体本体,所述炉管本体设置于所述炉体本体中,所述导气连接部的一部分固定于所述炉体本体。

15、本实用新型的有益效果:

16、本实用新型提供的导气结构包括导气连接部,该导气连接部开设进气结构和排气结构,该进气结构被配置成允许工艺气体输入,且该进气结构和排气结构位于该炉管本体的同一端,该排气结构被配置成允许该工艺气体离开该炉管本体的腔室。也就是说,内层管与该外层管之间的空间中的工艺气体能够流至排气结构,并由该排气结构排出导气结构。通过上述设置,利用该导气结构即可实现双层炉管的进气工序和排气工序。

技术特征:

1.导气结构,其特征在于,所述导气结构安装于炉管本体(10)的开口端,所述炉管本体(10)包括套设连接的内层管(11)和外层管(12),所述导气结构包括:

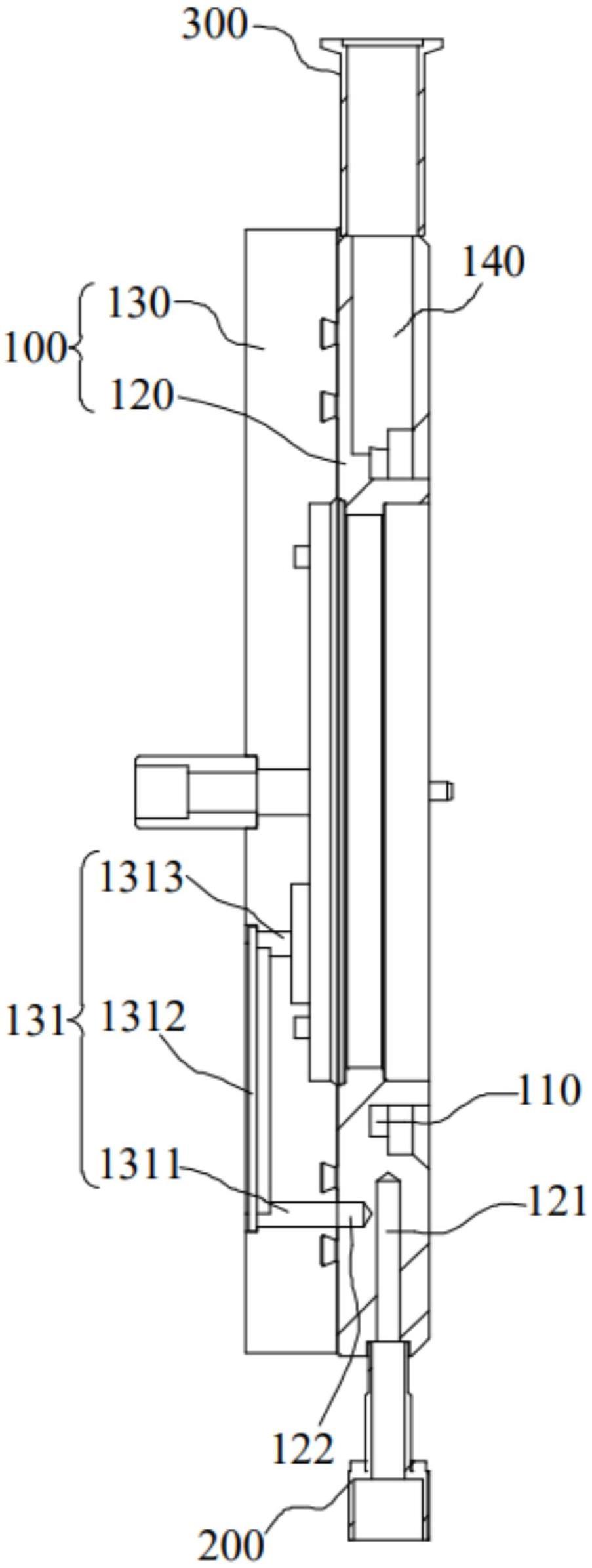

2.根据权利要求1所述的导气结构,其特征在于,所述导气连接部(100)包括第一法兰(120)和第二法兰(130),所述第一法兰(120)连接于所述炉管本体(10)的开口端,所述第二法兰(130)安装于所述第一法兰(120)背离所述炉管本体(10)的一侧,在所述第二法兰(130)与所述第一法兰(120)接触状态下,所述第二法兰(130)能够封闭所述炉管本体(10)的开口;所述排气结构开设于所述第一法兰(120),所述进气结构的一部分开设于所述第一法兰(120),另一部分开设于所述第二法兰(130)。

3.根据权利要求2所述的导气结构,其特征在于,所述进气结构包括第一对接通道(121)和第二对接通道(131),所述第一对接通道(121)开设于所述第一法兰(120),所述第一对接通道(121)的入口即为所述进气结构的进气口,所述第二对接通道(131)开设于所述第二法兰(130),所述第二对接通道(131)的出口即为所述进气结构的出气口,所述第二法兰(130)连接于所述第一法兰(120)时,所述第一对接通道(121)连通所述第二对接通道(131)。

4.根据权利要求3所述的导气结构,其特征在于,所述进气结构还包括第三对接通道(122),所述第三对接通道(122)和所述第一对接通道(121)呈角度相互连通,开设于所述第一法兰(120),所述第二法兰(130)连接于所述第一法兰(120)时,所述第三对接通道(122)连通所述第二对接通道(131)。

5.根据权利要求3所述的导气结构,其特征在于,所述第一对接通道(121)和所述第二对接通道(131)均为多个,多个所述第一对接通道(121)沿所述第一法兰(120)的周向间隔布置,多个所述第二对接通道(131)沿所述第二法兰(130)的周向间隔布置,所述第二法兰(130)安装于所述第一法兰(120)时,所述第一对接通道(121)和所述第二对接通道(131)一一对应连通。

6.根据权利要求2所述的导气结构,其特征在于,所述导气结构还包括进气管(200)和排气管(300),所述进气管(200)连接于所述第一法兰(120)和外部工艺气源,且连通所述进气结构;所述排气管(300)连接于所述第一法兰(120),且连通所述排气结构的出口和外部抽气设备。

7.根据权利要求1-6任一所述的导气结构,其特征在于,所述排气结构包括沿所述导气连接部(100)周向延伸设置的排气环槽(110)以及沿所述导气连接部(100)的径向延伸设置的排气通道(140);其中:

8.根据权利要求7所述的导气结构,其特征在于,所述排气通道(140)为台阶通孔。

9.炉管装置,其特征在于,包括炉管本体(10)和如权利要求1-8任一所述的导气结构,所述炉管本体(10)包括所述内层管(11)和所述外层管(12),所述内层管(11)设于所述外层管(12)中,所述炉管本体(10)的腔室包括反应腔室(13)和缓冲空间(14),所述反应腔室(13)与所述导气结构的进气机构连通,所述内层管(11)与所述外层管(12)之间构造形成所述缓冲空间(14),所述缓冲空间(14)分别与所述反应腔室(13)和所述排气结构连通。

10.加热炉,其特征在于,包括权利要求9所述的炉管装置和炉体本体,所述炉管本体(10)设置于所述炉体本体中,所述导气连接部(100)的一部分固定于所述炉体本体。

技术总结

本技术属于法兰技术领域,公开了一种导气结构、炉管装置及加热炉,该导气结构包括导气连接部,该导气连接部开设进气结构和排气结构,该进气结构被配置成允许工艺气体输入,且该进气结构和排气结构位于该炉管本体的同一端,该排气结构被配置成允许该工艺气体离开该炉管本体的腔室。该导气结构能够同时实现双层炉管的进气工序和排气工序。

技术研发人员:龙占勇,李东林,林佳继,周亮

受保护的技术使用者:拉普拉斯(广州)半导体科技有限公司

技术研发日:20230418

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!