一种利用固废生产结晶氯化铝和PAFC的装置的制作方法

本技术属于工业固废处理,尤其涉及一种利用固废生产结晶氯化铝和聚合氯化铝铁(pafc)的装置。

背景技术:

1、煤矸石是采煤过程和洗煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。包括巷道掘进过程中的掘进矸石、采掘过程中从顶板、底板及夹层里采出的矸石以及洗煤过程中挑出的洗矸石。其主要成分是al2o3、sio2,另外还含有数量不等的fe2o3、cao、mgo、tio2、na2o、k2o、p2o5、so3和微量稀有元素(镓、钒、钛、钴)。目前,大量的煤矸石还未被综合利用起来。且煤化工污水处理中的固体废盐硫酸钠和氯化钠均未得到全面综合开发和利用。

2、由于上述技术问题的存在,需进一步综合开发利用煤矸石、固体废盐硫酸钠和氯化钠等资源。

技术实现思路

1、本实用新型所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种利用固废生产结晶氯化铝和聚氯化铝铁(pafc)的装置。

2、为解决上述技术问题,本实用新型提出的技术方案为:

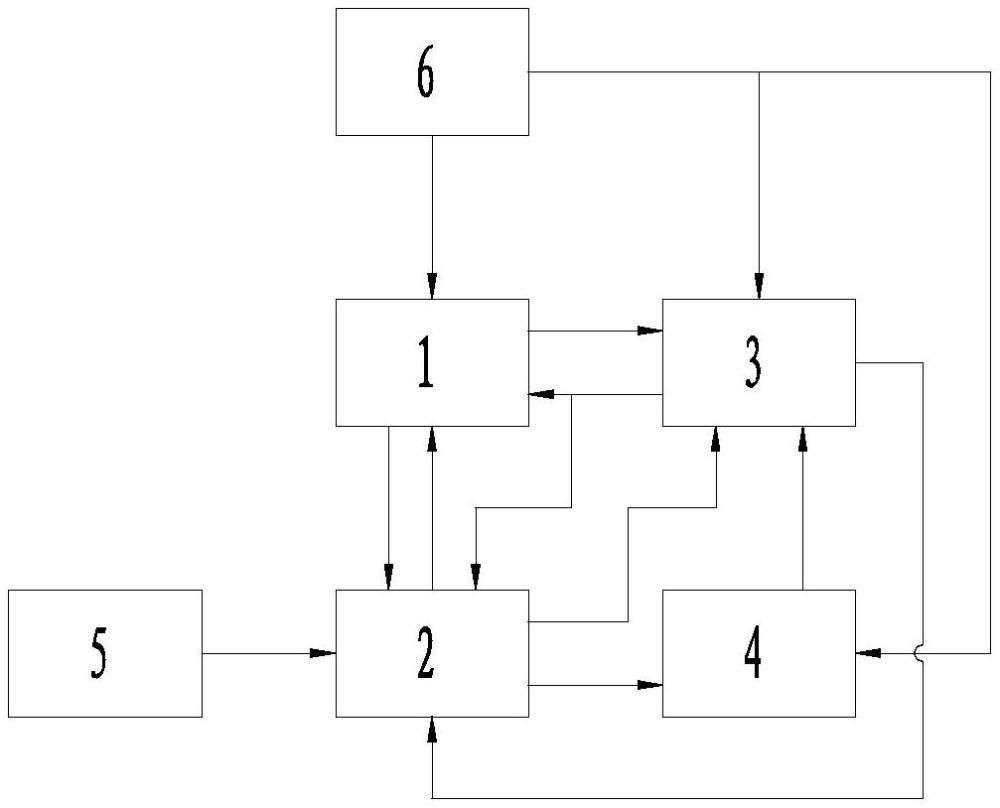

3、一种利用固废生产结晶氯化铝和pafc的装置,所述装置包括依次连接的煤矸石酸解浸出主系统、氯化铝结晶及氯化氢吸收主系统、pafc聚合主系统、杂盐回收主系统,所述装置还包括与所述氯化铝结晶及氯化氢吸收主系统相连接的硫酸氢钠附属系统、与所述煤矸石酸解浸出主系统相连接的煤矸石活化附属系统。

4、硫酸氢钠附属系统为主系统提供所需的氯化氢气体,煤矸石活化附属系统为主系统提供所需的活化煤矸石。煤矸石活化附属系统提供的活化煤矸石与氯化铝结晶及氯化氢吸收主系统提供的盐酸母液在煤矸石酸解浸出主系统进行酸解浸出得到氯化铝溶液和硅渣,硅渣可作为建筑材料外运销售。所述氯化铝溶液在氯化铝结晶及氯化氢吸收主系统内吸收所述氯化氢气体,并析出结晶氯化铝。将所述氯化铝溶液与所述结晶氯化铝输送至pafc聚合主系统内,使其进行重饱和后,在150~160℃,0.5~0.6mpag的状况下进行水解和聚合,然后将釜内的浆料和pafc刮板薄膜蒸发浓缩器内的浆料一起经压滤和干燥后得到pafc产品,并将pafc溶液经纳滤分离出杂盐溶液。pafc聚合主系统提供的杂盐溶液在杂盐回收主系统进行蒸发结晶,并回收利用(杂盐回收方案1),杂盐溶液或直接返回双盐蒸发浓缩工序回收利用(杂盐回收方案2)。

5、上述的装置,进一步的,所述煤矸石酸解浸出主系统包括依次连接的活化煤矸石吊料斗、酸解浸出槽、酸解渣浆泵、酸解板框压滤机、酸解硅渣料斗;所述活化煤矸石吊料斗装满所需的适量活化煤矸石后,吊装置于酸解浸出槽进料口,将活化煤矸石装入酸解浸出槽内。

6、更进一步的,所述酸解浸出槽的进液端与所述氯化铝结晶及氯化氢吸收主系统的结晶板框压滤机相连接;所述酸解板框压滤机的出液端分别与所述氯化铝结晶及氯化氢吸收主系统的吸收循环槽和尾气吸收循环槽、所述pafc聚合主系统的氯化铝母液槽相连接;所述酸解板框压滤机的出料端与所述酸解硅渣料斗连接;所述酸解板框压滤机还连接有洗涤水泵、酸性水槽;

7、所述酸解板框压滤机的出液端还与所述氯化铝结晶及氯化氢吸收主系统的尾气吸收循环槽相连接,是利用清洗水泵输送的酸性水洗涤板框后再在系统内回收利用。进一步的,所述氯化铝结晶及氯化氢吸收主系统包括依次连接的结晶吸收塔、吸收循环槽、吸收循环泵、吸收采盐泵、结晶板框压滤机、结晶滤饼料斗。

8、更进一步的,所述结晶吸收塔的进气端分别与所述硫酸氢钠附属系统的曼海姆反应炉、pafc聚合主系统的pafc聚合釜相连接;所述结晶吸收塔的出气端与所述水力喷射泵相连接,所述水力喷射泵依次与酸性水泵、尾气吸收循环槽相连接;所述吸收循环槽的进液端分别与所述尾气吸收循环槽、结晶吸收塔、煤矸石酸解浸出主系统的酸解板框压滤机相连接;

9、所述结晶板框压滤机的出液端与所述煤矸石酸解浸出主系统的酸解浸出槽相连接,所述结晶板框压滤机的出料端与所述结晶滤饼料斗相连接;所述结晶滤饼料斗的出料端与所述pafc聚合主系统的pafc聚合釜相连接。

10、进一步的,所述pafc聚合主系统包括依次连接的氯化铝母液槽、氯化铝母液泵、pafc聚合釜、pafc浆料缓冲槽、聚合采盐泵、聚合板框压滤机;所述氯化铝母液槽的进液端与所述煤矸石酸解浸出主系统的酸解板框压滤机相连接;

11、所述pafc聚合釜的进料端与所述氯化铝结晶及氯化氢吸收主系统的结晶滤饼料斗相连接;所述pafc聚合釜的进液端与所述氯化铝母液泵的出液端相连接;所述pafc聚合釜的出气端分别与所述表面冷凝器(聚合完成后缷压时开通,聚合反应时关闭)、氯化铝结晶及氯化氢吸收主系统的结晶吸收塔(聚合反应时开通并调节釜内压力,聚合完成后缷压时关闭)相连接;所述pafc浆料缓冲槽的进液端分别与所述pafc聚合釜、pafc刮板薄膜浓缩蒸发器相连接。

12、更进一步的,所述聚合板框压滤机的出料端依次连接有pafc滤饼料斗、带式干燥机;所述聚合板框压滤机的出液端依次连接有pafc压滤液贮槽、pafc纳滤泵、pafc纳滤膜、pafc缓冲槽、pafc溶液泵、pafc刮板薄膜蒸发浓缩器、表面冷凝器、真空泵。

13、进一步的,所述杂盐回收主系统包括依次连接的杂盐盐液缓冲槽、杂盐盐液泵、钙渣板框压滤机、钙渣滤饼料斗、杂盐刮板薄膜蒸发浓缩器、杂盐浆料槽、杂盐浆料泵、杂盐板框压滤机、杂盐滤饼料斗;所述杂盐盐液缓冲槽的进液端分别与所述pafc聚合主系统的pafc纳滤膜以及所述杂盐板框压滤机相连接;

14、所述杂盐刮板薄膜蒸发浓缩器的出气端与所述pafc聚合主系统的表面冷凝器相连接。进一步的,所述硫酸氢钠附属系统包括依次连接的斗式提升机、螺旋输送干燥机、曼海姆反应炉、出料螺旋输送机、浓硫酸高位槽、浓硫酸贮罐、浓硫酸泵、浓硫酸缷车槽;所述曼海姆反应炉的出气端与所述氯化铝结晶及氯化氢吸收主系统的结晶吸收塔相连接。

15、进一步的,所述煤矸石活化附属系统包括依次连接的煤矸石下料斗、煤矸石破碎机、煤矸石皮带机、煤矸石炉前煤斗、煤矸石活化炉、活化煤矸石破碎机;所述煤矸石活化炉蒸汽输出管与所述pafc聚合主系统的pafc聚合釜、带式干燥机、pafc刮板薄膜蒸发浓缩器、和杂盐回收主系统的杂盐刮板薄膜蒸发浓缩器相连接,并为所述pafc聚合釜、带式干燥机、pafc刮板薄膜蒸发浓缩器、杂盐刮板薄膜蒸发浓缩器和双盐蒸发浓缩工序提供所需热源;所述煤矸石活化炉出料口出来的活化煤矸石置于活化煤矸堆放场地冷却后,用所述活化煤矸石破碎机进行破碎,再置于活化煤矸堆放场地进行备料,最后装入所述煤矸石酸解浸出主系统的活化煤矸石吊料斗。

16、本实用新型的整体技术构思如下:

17、(1)煤矸石酸解浸出主系统包括两条工艺线路:

18、1)煤矸石酸解制氯化铝线路:来自结晶板框压滤机的盐酸母液和来自活化煤矸石吊料斗的活化煤矸石在酸解浸出槽内,并按比例加入适量活化铁矿石或氧化铁(用于补充铁的含量)进行搅拌和酸解浸出,得到的氯化铝溶液和硅渣从底部排出,用酸解渣浆泵输送进入酸解板框压滤机进行压滤,氯化铝溶液一部分进入氯化铝母液槽缓存,另一部分进入吸收循环槽用于吸收氯化氢气体而析出结晶氯化铝,硅渣进入酸解硅渣料斗缓存。

19、2)板框洗涤水线路:来自表面冷凝器的酸性冷凝水及补充水进入酸性水槽缓存,用洗涤水泵输送进入酸解板框压滤机对硅渣进行洗涤,酸性洗涤水进入尾气吸收循环槽。

20、(2)氯化铝结晶及氯化氢吸收主系统包括三条工艺线路:

21、1)氯化氢气体线路:来自曼海姆反应炉和pafc聚合釜的氯化氢气体进入结晶吸收塔,启动吸收循环泵用循环母液进行循环吸收(吸收循环槽的补充氯化铝溶液来自酸解板框压滤机),并析出的结晶氯化铝(alcl3·6h2o)。未吸收完全的氯化氢尾气进入水力喷射泵,启动酸性水泵用酸性水进行吸收。

22、2)氯化铝线路:来自酸解板框压机的氯化铝溶液进入吸收循环槽,用吸收循环泵输送进入结晶吸收塔,吸收氯化氢气体后并析出结晶氯化铝(alcl3·6h2o),循环母液返回吸收循环槽。由吸收采盐泵输送的结晶氯化铝浆料进入结晶板框压滤机进行压滤,结晶滤饼进入结晶滤饼料斗缓存。一部分结晶氯化铝经包装后外售,另一部分进入pafc聚合釜用于氯化铝溶液的重饱和。

23、3)酸性水线路:来自酸解板框压滤机的酸性洗涤水和来自表面冷凝器的酸性冷凝水进入尾气吸收循环槽缓存,启动酸性水泵输送酸性水进入水力喷射泵吸收来自结晶吸收塔的氯化氢尾气,吸收后的酸性水返回尾气吸收循环槽,尾气吸收循环槽满流的酸性水进入吸收循环槽。

24、(3)pafc聚合主系统包括四条工艺线路:

25、1)氯化铝线路:来自氯化铝母液槽的氯化铝溶液用氯化铝母液泵输送进入pafc聚合釜,加入适量来自结晶滤饼料斗的结晶氯化铝湿料进行重饱和。

26、2)氯化氢气体线路:氯化铝和氯化铁在pafc聚合釜水解时产生的氯化氢气体进入结晶吸收塔。

27、3)pafc线路:聚合完成后,来自pafc聚合釜的pafc浆料和来自pafc刮板薄膜蒸发浓缩器的pafc蒸发浆料进入pafc浆料缓冲槽缓存,用聚合采盐泵输送进入聚合板框压滤机进行压滤,压滤后的湿料进入pafc滤饼料斗进行缓存,pafc滤饼料斗的pafc湿料进入带式干燥机进行干燥,干燥后的pafc进行包装。pafc压滤液进入pafc压滤液贮槽进行缓存。pafc压滤液贮槽的pafc压滤液经pafc纳滤泵输送进入pafc纳滤膜进行纳滤分离,pafc溶液进入pafc缓冲槽缓存,杂盐盐液进入杂盐盐液缓冲槽缓存。pafc缓冲槽的pafc溶液经pafc溶液泵输送进入pafc刮板薄膜蒸发浓缩器进行蒸发浓缩,得到固液比25~35%的pafc蒸发浆料进入pafc浆料缓冲槽。

28、4)水汽线路:聚合完成后,对pafc聚合釜内进行负压闪蒸蒸发,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将pafc聚合釜内溶液从150~160℃降至60℃以下。pafc刮板薄膜蒸发浓缩器在蒸发浓缩时产生的酸性水蒸汽进入表面冷凝器进行冷凝。通过真空泵和表面冷凝器控制系统真空度在-85~-90kpag。酸性冷凝水一部分进入酸性水槽,另一部分进入尾气吸收循环槽。

29、(4)杂盐回收主系统包括三条工艺线路:

30、1)杂盐线路1(杂盐回收方案1):在杂盐盐液缓冲槽中加入适量纯碱液进行中和及除钙、镁,控制ph值在7.0~8.0;杂盐盐液缓冲槽的杂盐盐液,经杂盐盐液泵输送进入钙渣板框压滤机进行压滤,滤饼进入钙渣滤饼贮斗进行缓存,按批量进行处理或利用,杂盐清液进入杂盐刮板薄膜蒸发浓缩器进行蒸发浓缩,得到固液比25~35%的杂盐浆料进入杂盐浆料槽;杂盐浆料槽的杂盐浆料经杂盐浆料泵输送进入杂盐板框压滤机进行压滤,杂盐滤饼进入杂盐滤饼料斗缓存后进行包装。压滤后的杂盐母液进入杂盐盐液缓冲槽进行缓存。

31、2)杂盐线路2(杂盐回收方案2):在杂盐盐液缓冲槽中加入适量纯碱液进行中和及除钙、镁,控制ph值在7.0~8.0;杂盐盐液缓冲槽的杂盐盐液,经杂盐盐液泵输送进入钙渣板框压滤机进行压滤,滤饼进入钙渣滤饼贮斗进行缓存,按批量进行处理或利用,杂盐清液返回双盐蒸发浓缩工序进行回收利用。

32、3)水汽线路:杂盐刮板薄膜蒸发浓缩器在蒸发浓缩时产生的水蒸汽进入表面冷凝器进行冷凝。通过真空泵和表面冷凝器控制系统真空度-85~-90kpag。

33、本实用新型的装置适用于以下的方法(如图1所示):

34、一种利用固废生产结晶氯化铝和pafc的方法,包括以下步骤:

35、(1)将固体废盐氯化钠进行干燥的同时进行预热,与浓硫酸进行放热反应生产硫酸氢钠和氯化氢气体,并控制反应温度来确保反应速度;

36、(2)将煤矸石进行高温活化和机械活化得到活化煤矸石;

37、(3)将步骤(2)得到的活化煤矸石与由步骤(4)得到的盐酸母液进行混合,并加入活化铁矿石(或氧化铁)进行搅拌和酸解浸出,得到含氯化铁的氯化铝溶液和硅渣;

38、(4)使步骤(3)得到的含氯化铁的氯化铝溶液吸收由步骤(1)和步骤(5)得到的氯化氢气体,析出结晶氯化铝,得到的盐酸母液返回步骤(3)重复利用;

39、(5)将步骤(3)得到的含氯化铁的氯化铝溶液与步骤(4)得到的部分结晶氯化铝混合后,进行搅拌使其重饱和,在一定温度、压力条件下进行水解和聚合反应,并释放氯化氢气体,得到的聚合产物先在pafc聚合釜内负压闪蒸蒸发结晶,然后将釜内的浆料和pafc刮板薄膜蒸发浓缩器内的浆料一起经压滤和干燥后得到pafc产品;

40、(6)将步骤(5)中蒸发结晶后剩余的液体经纳滤分离出杂盐溶液,加入适量纯碱溶液进行中和及除钙、镁等杂质。在氯化钾含量较高(返回双盐蒸发浓缩工序蒸发所得固体废盐氯化钠生产硫酸氢钠的硫酸氢钾含量达不到要求)时,蒸发浓缩后的浆料经板框压滤脱水后的杂盐回收利用(杂盐回收方案1)。反之可以返回双盐蒸发浓缩工序进行回收利用(杂盐回收方案2)。

41、所述方法的步骤(1)在所述硫酸氢钠附属系统中进行,所述方法的步骤(2)在所述煤矸石活化附属系统中进行;所述方法的步骤(3)在所述煤矸石酸解浸出主系统中进行;所述方法的步骤(4)在所述氯化铝结晶及氯化氢吸收主系统中进行;所述方法的步骤(5)在所述pafc聚合主系统中进行;所述方法的步骤(6)在所述杂盐回收主系统中进行。

42、在步骤(1)中,所述固体废盐氯化钠为各种污水、废水处理或化工生产中得到的固体废盐氯化钠,其含水量为3~5%;所述固体废盐氯化钠的干燥及预热温度为140~150℃,所述控制反应温度升高到220~230℃;所述浓硫酸为98%浓硫酸。

43、在步骤(2)中,所述煤矸石的主要成分是al2o3、sio2,另外还含有少量的fe2o3、cao、mgo、tio2、na2o、k2o等的任意一种或多种;所述高温活化的温度为650~700℃;高温活化时在活化炉内通入燃气助燃加温,用无离子水生产700~800kpag的蒸汽,该蒸汽用于步骤(5)中水解和聚合反应的加热升温或氯化钠和硫酸钠的分离的蒸发浓缩(也称热法脱硝),能替代煤矸石的原材料为含铝或三氧化二铝的所有物质;所述机械活化的具体操作为:对高温活化后的煤矸石进行破碎。

44、在步骤(3)中,所述搅拌浸出的时间为0.8~1.2h,在搅拌和酸解浸出期间控制ph值小于4。

45、在步骤(5)中,所述水解和聚合反应的温度控制在150~160℃,压力控制在0.5~0.6mpag,聚合时间控制在30~50min;所述聚合釜内蒸发结晶的具体操作如下:利用pafc聚合釜在-85~-90kpag的真空度下进行负压闪蒸蒸发,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将釜内溶液从150~160℃降至60℃以下。然后将釜内的浆料和pafc刮板薄膜蒸发浓缩器内的浆料一起经压滤和干燥后得到pafc产品。

46、在步骤(6)中,所述杂盐为氯化钠、氯化钾、氯化钙、氯化镁等的混合盐并呈酸性,将所述杂盐溶液加入适量纯碱溶液进行中和及除钙、镁等杂质。在氯化钾含量较高(返回双盐蒸发浓缩工序蒸发所得固体废盐氯化钠生产硫酸氢钠的硫酸氢钾含量达不到要求)时,蒸发浓缩后得到固液比25~35%的杂盐浆料经板框压滤脱水后的杂盐回收利用(杂盐回收方案1)。反之可以返回双盐蒸发浓缩工序进行回收利用(杂盐回收方案2)。

47、上述方法的反应原理:

48、1、煤矸石活化机理:首先进行高温活化,其主要目的是除碳;然后进行机械活化,用活化煤矸石破碎机对活化煤矸石进行破碎,从而增加其活性,提高酸解反应速度。

49、2、硫酸氢钠反应原理:固体氯化钠与98%浓硫酸在220~230℃状况下反应(本反应为放热反应,固体氯化钠预热温度为140~150℃),化学反应式如下:

50、nacl+h2so4(浓)→nahso4+hcl↑

51、3、六水氯化铝结晶原理:氯化氢的溶解度远远大于氯化铝的溶解度,利用氯化铝溶液吸收氯化氢气体时,氯化氢气体溶于水生成盐酸,从而析出结晶氯化铝(alcl3·6h2o),化学反应式如下:

52、alcl3+6h2o→alcl3·6h2o

53、4、酸解反应原理:活化煤矸石中的al2o3、fe2o3、na2o、k2o、cao、mgo等,与盐酸母液中的hcl反应生成alcl3、nacl、kcl、cacl2等(sio2、tio2与盐酸母液中的hcl不发生化学反应),化学反应式如下:

54、al2o3+6hcl→2alcl3+3h2o

55、fe2o3+6hcl→2fecl3+3h2o

56、na2o+2hcl→2nacl+h2o

57、k2o+2hcl→2kcl+h2o

58、cao+2hcl→cacl2+h2o

59、mgo+2hcl→mgcl2+h2o

60、5、pafc水解、聚合反应原理:pafc是大部分alcl3和小部分fecl3水解、聚合的混合物。是较好的絮凝剂,其絮凝效果远远超出pac,化学反应式如下:

61、2malcl3+nmh2o→{al2(oh)ncl6-n}m+nmhcl↑

62、2nfecl3+mnh2o→{al2(oh)mcl6-m}n+mnhcl↑

63、{al2(oh)ncl6-n}m+{al2(oh)mcl6-m}n→{al2(oh)ncl6-n}m·{al2(oh)mcl6-m}n

64、(m、n为<6的自然数,m、n为≤10的自然数)。

65、6、杂盐盐液中和及除钙、镁反应原理:用纯碱中和杂盐盐液中的盐酸,生成氯化钠和水,与氯化钙、氯化镁反应,生成碳酸钙、碳酸镁沉淀,化学反应式如下:

66、na2co3+2hcl→2nacl+co2↑+h2o

67、na2co3+cacl2→2nacl+caco3↓

68、na2co3+mgcl2→2nacl+mgco3↓

69、上述方法,整体上具有能耗低、成本低、处理效率高、节能环保、反应完全,产品回收率及纯度高等优点,适合产业化推广应用;全部使用煤化工的固废煤矸石和固废氯化钠作为生产原料,生产过程中出现的固废硅渣可作为建筑用砂使用,固废杂盐可作为热处理中淬火用盐(杂盐回收方案1),杂盐溶液或直接返回双盐蒸发浓缩工序回收利用(杂盐回收方案2),废气烟气按国家燃气锅炉烟气处理方法进行处理,废水返回前端污水处理系统进行处理;利用氯化铝溶液吸收氯化氢气体析出结晶氯化铝(alcl3·6h2o),无需热能源消耗,一部分作为产品销售,另一部分用于氯化铝溶液重饱和,相对节约了pafc蒸发的部分热能耗。

70、上述方法,pafc聚合釜内负压闪蒸蒸发的真空度控制为-85~-90kpag,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将釜内溶液从150~160℃降至60℃以下,可节约pafc蒸发的部分热能;水在系统中循环使用(例如板框洗涤用水为系统中的酸性冷凝水),仅需要补充水损耗及被产品带走的水;煤矸石在活化的过程中,燃烧了煤矸石的全部碳成分,其热能全部利用来生产蒸汽用于系统。

71、与现有技术相比,本实用新型的有益效果为:

72、1、本实用新型的装置,无需配置锅炉系统或供热系统,采用燃气(指天然气、煤气、氢气等可燃气体)和煤矸石同时在煤矸石活化炉内燃烧的方式,在实现煤矸石活化的同时,还能生产蒸汽用作系统的热源,节约了锅炉的投资、运营成本;采用曼海姆反应炉生产硫酸氢钠,无需设置燃气加热装置;结晶吸收塔采用了空塔大流量多层喷射吸收结构,其具有设备结构简单、操作弹性大、吸收效果好、技术成熟、操作维修方便等优点;由于pafc聚合是在酸性介质条件下进行,pafc聚合釜采用搪瓷釜,表面冷凝器采用石墨换热器,固液分离设备均采用板框压滤机;采用膜技术(纳滤膜)分离pafc溶液和杂盐盐液,具有分离效率高、能耗低、工艺路线短等优点;pafc和杂盐蒸发浓缩的处理量相对较少,选择刮板薄膜浓缩蒸发器进行浓缩蒸发,其具有工艺路线短、设备结构简单、开停机能耗低、技术成熟、操作维修方便等优点。

73、2、本实用新型根据各个工艺步骤的要求选择合适的设备,在单独设备满足反应完全等工艺需求的基础上,实现了装置整体优化,既能满足工业化大生产装置的需要,又具有结构简单、功能完善、操作简便、技术先进成熟等优点;整套装置具有购置成本低、生产能耗低、处理效率高的优点,尤其是实现了利用固废生产结晶氯化铝和pafc的过程节能环保、基本无三废产生的效果,具有产品回收率高、纯度高等优点,适合产业化推广应用。

- 还没有人留言评论。精彩留言会获得点赞!