真空玻璃及真空玻璃封口装置的制作方法

本技术是关于一种玻璃制造领域,尤其涉及一种真空玻璃及真空玻璃封口装置。

背景技术:

1、真空玻璃是指两片(或者两片以上)平板玻璃之间以支撑物隔开,相连两片玻璃的周边进行密封,在两片玻璃间形成真空层的玻璃制品。真空玻璃是一种新型、深加工的玻璃产品。在对节能减排、绿色环保的要求下,真空玻璃的保温隔热的优点正在迅速的为大众所熟知。为实现碳排放的下降,达到节能、减排的目的,真空玻璃可作为一种很好的节能、隔音材料进行推广和应用。

2、制造真空玻璃的一个重要步骤是对真空玻璃封口,而真空玻璃封口就是将相邻两片玻璃之间腔体内的空气抽出,形成真空腔体,然后用沿玻璃的边缘对腔体进行密封,整个过程腔体内的真空度保持在小于10-1pa的范围内。真空玻璃的封口质量直接关系到产品的特性,若封口质量不佳(如无法使抽气孔完全封堵住),气体会通过抽气孔逐渐进入真空腔体内,进而会使真空腔体内的真空度上升,最终恢复1个大气压力,此时就失去了真空玻璃的特性(变成了普通的玻璃产品)。

3、对于真空玻璃封口,目前主要采用玻璃管高温封口和金属焊料封口两种玻璃封口工艺。

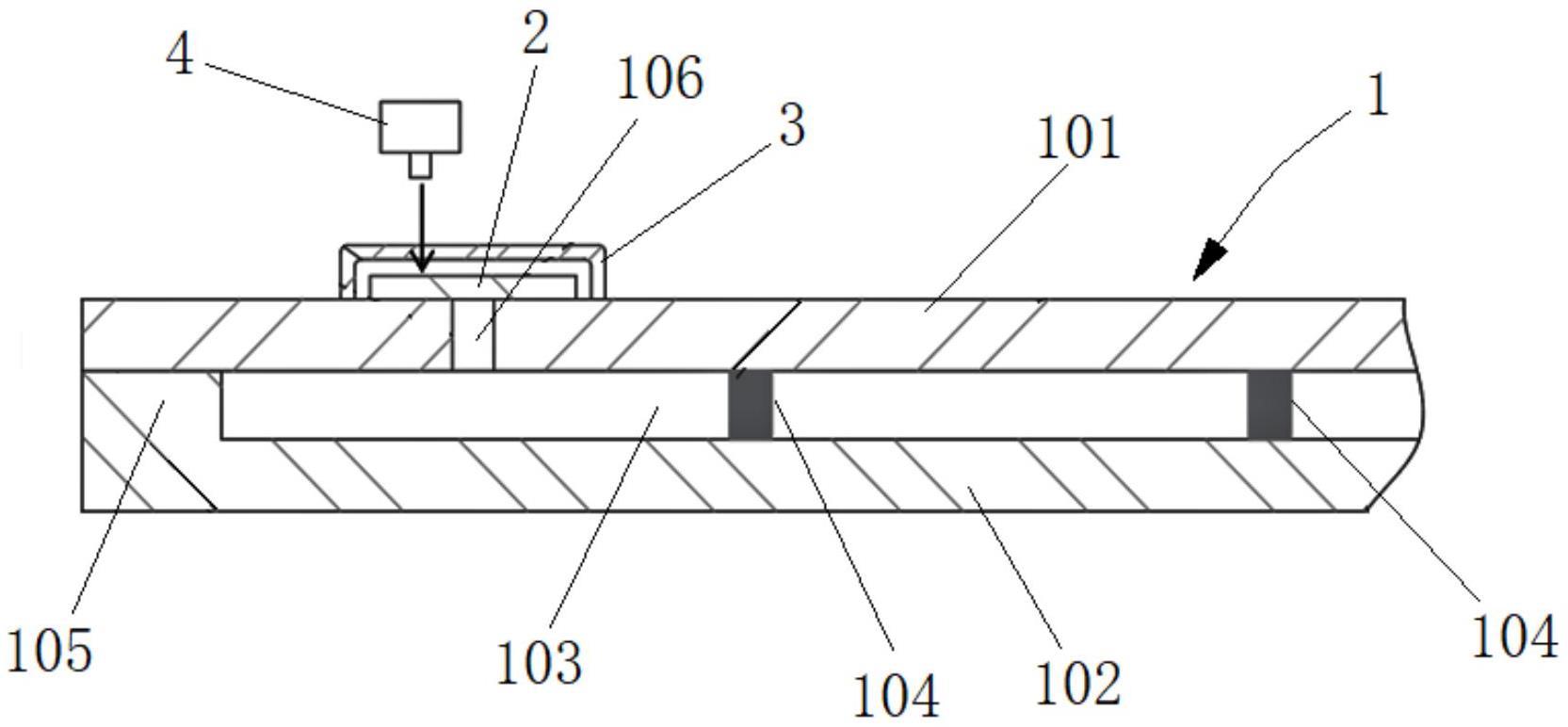

4、如图1所示,采用玻璃管封口的真空玻璃时,需要在两片玻璃中的任一玻璃层100上开设与腔体连通的抽气孔200,在抽气孔200处设置玻璃管300,外部抽真空设备可与玻璃管300相连实现对腔体内抽真空,在形成真空腔体后,加热玻璃管300至熔化,以对抽气孔200进行封堵,实现真空玻璃的封口。但其在封口工艺上存在明显的缺点:该封口工艺中需要玻璃管300的膨胀系数与玻璃层100的膨胀系数之间的差值小于5%,为避免封口所需温度较高(接近700℃),玻璃管300处与玻璃层100的温差较大而导致破裂,因此,为了降低温差大导致玻璃层100破裂的风险,往往需要对真空玻璃制品(真空玻璃以及玻璃管300)整体加热至300-500℃,不仅增加了能量的支出,在生产过程中造成了大量的能源浪费,不利于绿色生产,而且过高的加热温度及冷却,都需要花费时间,生产效率低;另外,过于庞大和复杂的生产和加热设备也增加了制造成本;玻璃管的强度较差,容易在搬运、安装时被破坏而失去真空腔体内的真空环境。

5、如图2所示,采用金属焊料封口时,需要在两片玻璃中的任一玻璃层100上开设与腔体连通的抽气孔200,抽气孔200为环状阶梯孔,对腔体内抽真空后,将金属焊料件400设置于抽气孔200处的台阶上,金属焊料件400封盖住抽气孔200,之后采用接触加热的方式将金属焊料件400加热至熔化,熔化后的金属焊料与玻璃层100相连接,冷却后的金属焊料对抽气孔200进行封堵,实现真空玻璃的封口。但该方法的不足之处在于工艺复杂,需要低温金属焊料(约200℃),而常用的低温金属焊料为sn-ag-cu、sn-cu、sn-zn、sn-in等合金,价格较高,经济性、实用性不佳;另外,低熔点的金属焊料的膨胀系数与玻璃的膨胀系数存在较大差异,在冷热变化较大的环境中,由于热胀冷缩的原因易造成焊接位置漏气,从而失去真空腔体内的真空环境。

6、针对相关技术中采用高温加热的方式对真空玻璃进行封口作业,不仅成本高、工艺复杂,而且封口位置易损坏漏气的问题,目前尚未给出有效的解决方案。

7、由此,本发明人凭借多年从事相关行业的经验与实践,提出一种真空玻璃及真空玻璃封口装置,以克服现有技术的缺陷。

技术实现思路

1、本实用新型的目的在于提供一种真空玻璃及真空玻璃封口装置,不仅能够保证封口位置结构稳定,而且无需进行加热作业即可实现封口,提高生产效率,节约能源,降低成本。

2、本实用新型的目的可采用下列方案来实现:

3、本实用新型提供了一种真空玻璃,包括:

4、真空玻璃本体,所述真空玻璃本体内形成有腔体,所述真空玻璃本体上设有与所述腔体连通的抽气孔;

5、玻璃封口片,所述玻璃封口片设置于所述抽气孔处,所述玻璃封口片与所述真空玻璃本体密封连接,以对抽真空状态的所述腔体进行密封;

6、所述玻璃封口片与所述真空玻璃本体之间且沿所述抽气孔的外周具有由激光熔化所述玻璃封口片和/或所述真空玻璃本体所形成的连接圈,所述连接圈连接所述玻璃封口片与所述真空玻璃本体。

7、在本实用新型的一较佳实施方式中,激光沿所述抽气孔的外周加热所述玻璃封口片和/或所述真空玻璃本体至熔化状态,位于熔化位置的所述玻璃封口片与所述真空玻璃本体形成一体,以沿所述抽气孔的周向在所述抽气孔的外周形成一圈或多圈环状的所述连接圈。

8、在本实用新型的一较佳实施方式中,所述抽气孔为通孔,所述玻璃封口片位于所述真空玻璃本体的外侧壁面上,且所述玻璃封口片覆盖所述抽气孔。

9、在本实用新型的一较佳实施方式中,所述真空玻璃还包括防护罩,所述防护罩罩设于所述玻璃封口片的外侧,所述防护罩的边缘与所述真空玻璃本体的外侧壁面连接。

10、在本实用新型的一较佳实施方式中,所述防护罩上形成有凹部,所述玻璃封口片位于所述凹部内,所述凹部的壁面与所述玻璃封口片之间具有间隙,或所述凹部的壁面与所述玻璃封口片相贴合。

11、在本实用新型的一较佳实施方式中,所述抽气孔为阶梯孔,所述玻璃封口片位于所述阶梯孔内,且所述玻璃封口片置于所述阶梯孔内的台阶位置,位于所述台阶位置上方的所述抽气孔的体积小于所述玻璃封口片的体积。

12、在本实用新型的一较佳实施方式中,所述玻璃封口片的顶面与所述真空玻璃本体的外侧壁面平齐,或所述玻璃封口片的顶面低于所述真空玻璃本体的外侧壁面。

13、在本实用新型的一较佳实施方式中,所述真空玻璃本体包括平行设置的第一玻璃层和第二玻璃层,所述第一玻璃层与所述第二玻璃层之间形成腔体,所述抽气孔位于所述第一玻璃层和/或所述第二玻璃层上,所述玻璃封口片设置于所述第一玻璃层和/或所述第二玻璃层且与所述腔体相对的一侧壁面上。

14、在本实用新型的一较佳实施方式中,所述玻璃封口片的横截面积大于所述抽气孔的横截面积,以使所述玻璃封口片与所述第一玻璃层和/或所述第二玻璃层具有重叠区域。

15、在本实用新型的一较佳实施方式中,所述腔体内设置有支撑件,所述支撑件分别与所述第一玻璃层和所述第二玻璃层连接。

16、在本实用新型的一较佳实施方式中,所述支撑件为块状,所述支撑件采用陶瓷或不锈钢材料制成。

17、在本实用新型的一较佳实施方式中,所述第一玻璃层的边缘与所述第二玻璃层的边缘之间设置有封边结构,所述封边结构用于沿所述第一玻璃层的边缘和所述第二玻璃层的边缘对所述腔体进行密封。

18、在本实用新型的一较佳实施方式中,所述玻璃封口片、所述第一玻璃层和所述第二玻璃层具有相同的膨胀系数。

19、在本实用新型的一较佳实施方式中,所述玻璃封口片为矩形片状,所述玻璃封口片的长度小于15mm,所述玻璃封口片的宽度小于15mm。

20、本实用新型提供了一种真空玻璃封口装置,包括激光设备,所述激光设备用于对上述的真空玻璃进行封口作业。

21、在本实用新型的一较佳实施方式中,所述激光设备设置于靠近所述真空玻璃的抽气孔的位置,所述激光设备用于沿所述抽气孔的外周发射激光,以熔化所述玻璃封口片和/或真空玻璃本体并在所述玻璃封口片与所述真空玻璃本体之间形成连接圈。

22、在本实用新型的一较佳实施方式中,所述真空玻璃封口装置还包括真空泵,所述真空泵通过抽气管路与所述真空玻璃的抽气孔相连。

23、由上所述,本实用新型的真空玻璃及真空玻璃封口装置的特点及优点是:

24、在真空玻璃本体的抽气孔处设置有玻璃封口片,在对真空玻璃本体内的腔体抽真空后,可采用激光熔化玻璃封口片和/或真空玻璃,使得在熔化的玻璃封口片和/或真空玻璃能够在玻璃封口片与真空玻璃之间且沿抽气孔的外周形成连接圈,通过连接圈连接玻璃封口片与真空玻璃,同时保证玻璃封口片对抽气孔的密封,本实用新型的真空玻璃不仅能够保证抽气孔处的稳定密封,而且无需采用高温加热的方式对真空玻璃进行封口作业,作业过程中无材料的浪费,节约能源、材料,提高真空玻璃的生产效率,降低生产成本;另外,玻璃封口片与真空玻璃本体之间能够保证良好的密封效果,确保真空玻璃封口位置在长期使用过程中的安全性。

- 还没有人留言评论。精彩留言会获得点赞!