制备α磷石膏的动态高压蒸煮回转窑的制作方法

本技术涉及磷石膏处理,尤其涉及一种制备α磷石膏的动态高压蒸煮回转窑。

背景技术:

1、磷石膏是湿法生产磷酸的副产物,是磷化工企业生产中排放量较大的固体废弃物。在实际应用中,对磷石膏依次进行预处理、高温高压蒸煮、烘干和球磨后,可以制得高强的α型磷建筑石膏,α型磷建筑石膏可简称为α磷石膏。

2、当前,主要采用单一的蒸煮窑对磷石膏进行高温高压蒸煮,通常情况下,利用高温介质作为热源对磷石膏原料进行加热,但是,在对蒸煮窑内的磷石膏原料完成蒸煮加工后,单个蒸煮窑不能立即进行下一次生产,而是作为储料设备,蒸煮窑需要等待α磷石膏出料结束后才能进行下一次生产。这种蒸煮方式不仅难以有效利用单个蒸煮窑,α磷石膏还存在转晶效率低下的问题,而且难以确保在对磷石膏原料进行蒸煮的过程中出现“过蒸”的问题。

技术实现思路

1、本实用新型提供一种制备α磷石膏的动态高压蒸煮回转窑,用以解决现有的基于单一蒸煮窑对磷石膏进行蒸煮的方式存在α磷石膏转晶效率低下,并且容易出现“过蒸”的问题。

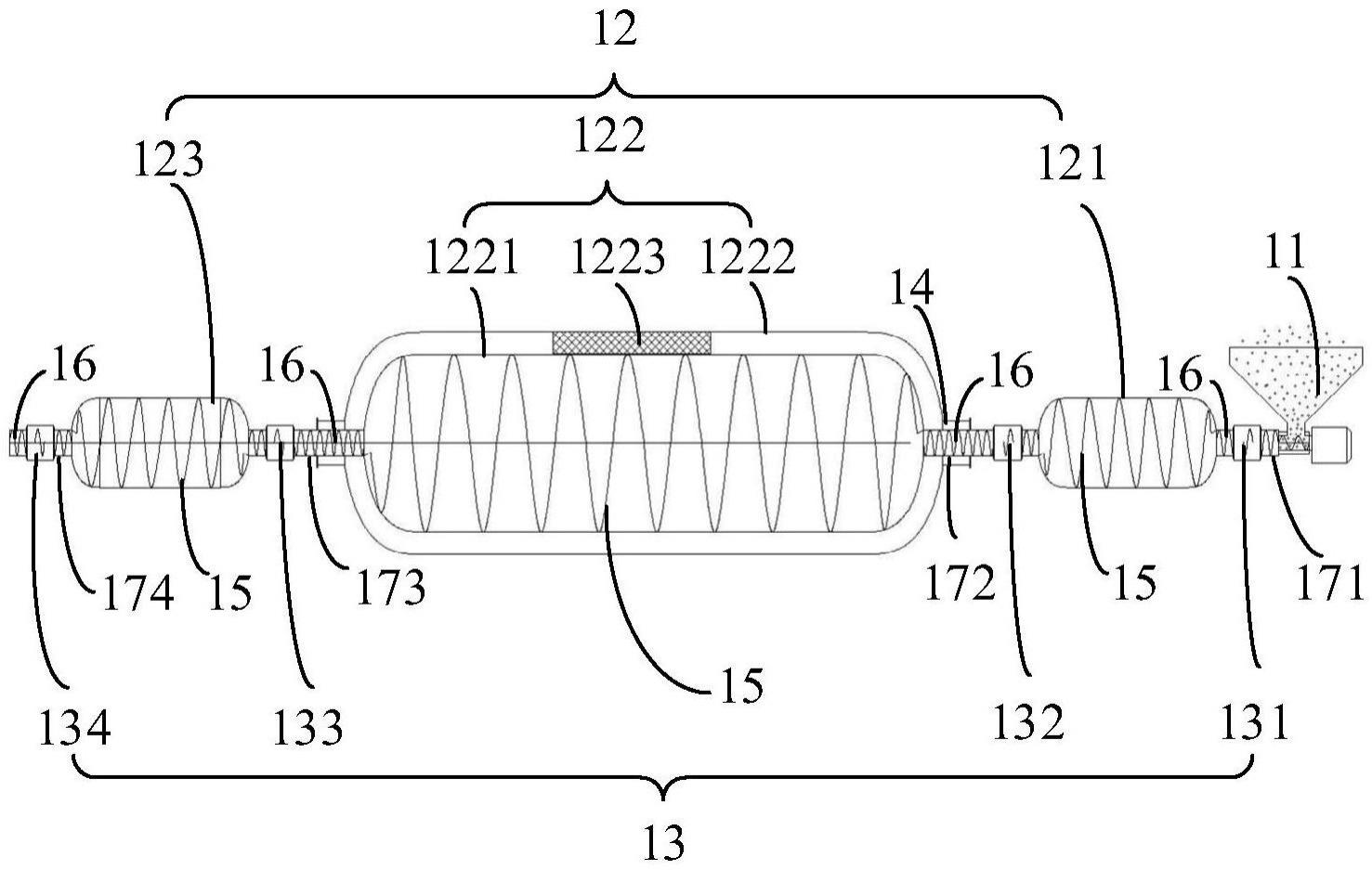

2、本实用新型提供一种制备α磷石膏的动态高压蒸煮回转窑,包括:给料件、窑炉组件和阀门组件;

3、所述窑炉组件包括进料罐、蒸煮窑和出料罐;所述进料罐、所述蒸煮窑和所述出料罐沿回转轴线同轴设置,并且依次连通,以实现绕所述回转轴线同步回转;所述蒸煮窑的周壁设有加热组件;

4、所述阀门组件包括第一控制阀、第二控制阀、第三控制阀和第四控制阀,所述第一控制阀设于所述给料件的出料端和所述进料罐的进料端之间,所述第二控制阀设于所述进料罐的出料端和所述蒸煮窑的进料端之间,所述第三控制阀设于所述蒸煮窑的出料端和所述出料罐的进料端之间,所述第四控制阀设于所述出料罐的出料端;

5、在所述窑炉组件绕所述回转轴线回转的情形下,在所述阀门组件的控制下,所述给料件供给的磷石膏原料能够在沿所述进料罐、所述蒸煮窑和所述出料罐顺次输送的过程中进行压力蒸煮,直至从所述出料罐输出。

6、根据本实用新型提供的制备α磷石膏的动态高压蒸煮回转窑,所述进料罐、所述蒸煮窑和所述出料罐当中至少一者包括内壳体和外壳体;

7、所述加热组件被配置包括形成于所述内壳体和所述外壳体之间的夹层空间以及通入至所述夹层空间内的高温流体介质。

8、根据本实用新型提供的制备α磷石膏的动态高压蒸煮回转窑,还包括:除尘器件和引风设备;

9、所述出料罐的出料端和所述除尘器件连通,所述除尘器件和所述引风设备连通,所述引风设备和所述夹层空间连通;

10、其中,在所述引风设备的驱动下,所述出料罐输出的高温气体能够在经所述除尘器件的除尘处理后,通入至所述夹层空间内,以实现对所述蒸煮窑内的磷石膏原料的蒸煮。

11、根据本实用新型提供的制备α磷石膏的动态高压蒸煮回转窑,所述蒸煮窑还包括支撑筋;所述支撑筋设于所述夹层空间内,所述支撑筋分别与所述内壳体和所述外壳体连接。

12、根据本实用新型提供的制备α磷石膏的动态高压蒸煮回转窑,所述进料罐的内壁、所述蒸煮窑的内壁以及所述出料罐的内壁均设有第一类推进叶片,所述第一类推进叶片相对于所述回转轴线以螺旋线的轨迹延伸设置。

13、根据本实用新型提供的制备α磷石膏的动态高压蒸煮回转窑,所述进料罐的进料端通过第一输料通道连通所述给料件的出料端,所述进料罐的出料端通过第二输料通道连通所述蒸煮窑的进料端,所述蒸煮窑的出料端通过第三输料通道连通所述出料罐的进料端,所述出料罐的出料端连通第四输料通道的一端;

14、所述第一输料通道、所述第二输料通道、所述第三输料通道、所述第四输料通道的内壁均设有第二类推进叶片,所述第二类推进叶片相对于所述回转轴线以螺旋线的轨迹延伸设置;

15、其中,所述第一控制阀设于所述第一输料通道,所述第二控制阀设于所述第二输料通道,所述第三控制阀设于所述第三输料通道,所述第四控制阀设于所述第四输料通道。

16、根据本实用新型提供的制备α磷石膏的动态高压蒸煮回转窑,所述蒸煮窑的容积分别大于所述进料罐的容积以及所述出料罐的容积。

17、本实用新型提供的一种制备α磷石膏的动态高压蒸煮回转窑,通过设置给料件、窑炉组件和阀门组件,在窑炉组件的回转作用下,可以实现给料件供给的磷石膏原料沿进料罐、蒸煮窑和出料罐顺次输送,基于阀门组件对窑炉组件所对应的进料罐、蒸煮窑和出料罐之间的连通状态的控制,以及加热组件对蒸煮窑提供的热能,在窑炉组件回转的过程中,既可以控制给料件向进料罐内单独给料,也可以在进料罐和蒸煮窑之间形成连通的第一蒸煮腔,以基于第一蒸煮腔内的高温高压环境对输送中的磷石膏原料进行压力蒸煮,也可以独立在蒸煮窑内形成第二蒸煮腔,以基于第二蒸煮腔内的高温高压环境对磷石膏原料进行压力蒸煮,也可以在蒸煮窑和出料罐之间形成连通的第三蒸煮腔,以基于第三蒸煮腔内的高温高压环境对输送的磷石膏原料进行压力蒸煮,还可以控制出料罐单独出料。

18、由于在对磷石膏原料进行压力蒸煮的过程中,窑炉组件控制磷石膏原料在高温高压环境中不断翻转,这不仅可确保α磷石膏的转晶效率,还能够确保磷石膏原料受热的均匀性,防止磷石膏原料进行蒸煮的过程中出现“过蒸”的现象。

19、由上可知,本实用新型能够持续地对磷石膏原料进行高压动态蒸煮,可避免在蒸煮中出现“过蒸”,大幅度提升了α磷石膏的转晶效率。

技术特征:

1.一种制备α磷石膏的动态高压蒸煮回转窑,其特征在于,包括:给料件、窑炉组件和阀门组件;

2.根据权利要求1所述的制备α磷石膏的动态高压蒸煮回转窑,其特征在于,所述进料罐、所述蒸煮窑和所述出料罐当中至少一者包括内壳体和外壳体;

3.根据权利要求2所述的制备α磷石膏的动态高压蒸煮回转窑,其特征在于,还包括:除尘器件和引风设备;

4.根据权利要求3所述的制备α磷石膏的动态高压蒸煮回转窑,其特征在于,所述蒸煮窑还包括支撑筋;所述支撑筋设于所述夹层空间内,所述支撑筋分别与所述内壳体和所述外壳体连接。

5.根据权利要求1至4任一项所述的制备α磷石膏的动态高压蒸煮回转窑,其特征在于,所述进料罐的内壁、所述蒸煮窑的内壁以及所述出料罐的内壁均设有第一类推进叶片,所述第一类推进叶片相对于所述回转轴线以螺旋线的轨迹延伸设置。

6.根据权利要求1至4任一项所述的制备α磷石膏的动态高压蒸煮回转窑,其特征在于,所述进料罐的进料端通过第一输料通道连通所述给料件的出料端,所述进料罐的出料端通过第二输料通道连通所述蒸煮窑的进料端,所述蒸煮窑的出料端通过第三输料通道连通所述出料罐的进料端,所述出料罐的出料端连通第四输料通道的一端;

7.根据权利要求1至4任一项所述的制备α磷石膏的动态高压蒸煮回转窑,其特征在于,所述蒸煮窑的容积分别大于所述进料罐的容积以及所述出料罐的容积。

技术总结

本技术涉及磷石膏处理技术领域,公开了一种制备α磷石膏的动态高压蒸煮回转窑,包括给料件、窑炉组件和阀门组件;窑炉组件包括进料罐、蒸煮窑和出料罐;进料罐、蒸煮窑和出料罐同轴设置;蒸煮窑的周壁设有加热组件;阀门组件包括第一控制阀、第二控制阀、第三控制阀和第四控制阀,第一控制阀设于给料件和进料罐之间,第二控制阀设于进料罐和蒸煮窑之间,第三控制阀设于蒸煮窑和出料罐之间,第四控制阀设于出料罐的出料端;给料件供给的磷石膏原料能够沿进料罐、蒸煮窑和出料罐顺次输送。本技术能够持续地对磷石膏原料进行高压动态蒸煮,可避免在蒸煮中出现“过蒸”,大幅度提升了α磷石膏的转晶效率。

技术研发人员:刘志浩,陈娟,刘浩,胡波,代攀,陈争荣,刘云权,徐静,吴年红,袁育田,刘国权,魏小亮,秦先涛

受保护的技术使用者:湖北聚海环境科技有限公司

技术研发日:20230530

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!