电池石墨类负极材料的反应装置的制作方法

本技术属于电池材料领域,尤其涉及一种石墨类负极材料的制备装置。

背景技术:

1、目前锂离子电池工业大规模使用的石墨类负极材料在石墨化前通常采用包覆造粒以改善其电化学性能,再采用炭化降低物料挥发分和提高物料振实密度以提高石墨化工序物料装填量和操作安全性。锂离子电池石墨类负极材料的制备工艺包覆造粒-炭化采用的步骤是:首先将石油焦/针状焦与沥青通过粉碎装置,分别粉碎到8-10微米和2-3微米;再将二者按一定比例混合,然后送入包覆反应釜,反应釜外安装有电阻丝,通过器壁传热到反应釜内的物料,按一定的温度控制曲线控制物料的温度,完成沥青的软化、熔融和对焦粉的包覆和炭化。但受设备传热限制,物料最高温度一般只能达到650℃,沥青中部分需要>650℃高温才能分解的芳香烃不能得到分解,需要将包覆反应釜出来的物料通过水冷夹套间接冷却装置的冷却釜冷却到<100℃后,再送入辊道窑或者隧道窑加热到1000℃,使沥青中芳香烃进一步分解炭化,然后再送去石墨化炉在3000℃左右完成石墨化,冷却后经处理得到产品炭基锂电池石墨负极材料。

2、现有锂离子电池石墨类负极材料包覆造粒-炭化工艺存在以下问题:1、主要热工设备反应釜、冷却釜均为间断操作设备,并且单台设备处理能力低,人力成本高;2、受传热限制,单台设备处理能力小,生产效率低;3、热工制度不合理,物料在包覆反应釜中被加热到650℃,出料时需通过冷却釜用间接水冷的办法将物料降温到常温,然后再送入到辊道窑或隧道窑,重新升温到1000℃左右,再冷却到常温,能量浪费严重。

3、专利申请cn113101887a中公开了一种锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备,该连续反应设备可以很好的解决上述问题。但该连续反应设备温度仅做两分区,即包覆造粒反应温区(中低温区)和炭化温区(高温区),包覆造粒段温度难以精确控制,加热炉窜温严重,且传统的烧嘴加热难以满足250-400℃低温区温度控制的要求。以上缺陷和不足会导致回转反应器内部长度方向为一快速增加的温度曲线,包覆造粒时温度过高,物料在包覆造粒时挥发分挥发速率过快,导致包覆造粒产品的振实密度低,比表面积大,最终产品的物理化学性能低。

技术实现思路

1、本实用新型所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种产品振实密度高、比表面积小的电池石墨类负极材料的反应装置。为解决上述技术问题,本实用新型提出的技术方案为:

2、一种电池石墨类负极材料的反应装置,包括依次设有包覆造粒段和炭化段的回转反应器,所述回转反应器在包覆造料段处的筒体外壁上设有用于给包覆造料段提供热量的多个间隔分布的加热炉,多个所述加热炉包括沿物料流向依次布置的低温包覆造粒加热炉和高温包覆造粒加热炉,所述低温包覆造粒加热炉和高温包覆造粒加热炉在回转反应器内形成有温度逐步升高的包覆造料段。

3、上述反应装置中,优选的,所述包覆造料段包括由低温包覆造粒加热炉控制形成的温度在250-500℃的低温包覆造粒区,以及由高温包覆造粒加热炉控制形成的温度在350-750℃的高温包覆造粒区。更优选的,高温包覆造粒加热炉控制形成的温度在450-650℃的高温包覆造粒区。

4、上述反应装置中,优选的,所述低温包覆造粒加热炉包括两个间隔分布的第一加热炉和第二加热炉;所述第一加热炉和第二加热炉在回转反应器内形成有温度逐步升高的低温包覆造粒区;所述低温包覆造粒区包括有由所述第一加热炉控制形成的温度在250-400℃的第一低温包覆造粒区,以及由第二加热炉控制形成的温度在300-500℃的第二中温包覆造粒区。更优选的,所述低温包覆造粒区包括有由所述第一加热炉控制形成的温度在250-400℃的第一低温包覆造粒区,以及由第二加热炉控制形成的温度在400-650℃的第二中温包覆造粒区。

5、上述反应装置中,优选的,所述第一加热炉为热风加热炉,所述第二加热炉和高温包覆造粒加热炉为天然气烧嘴燃烧加热炉。

6、上述反应装置中,优选的,所述第一加热炉设有热风进口和热风排出口,所述第二加热炉配置有第一助燃风机,所述热风排出口经设有第一引风机的热风输送管连通至所述第一助燃风机的入口,以实现燃烧系统节能。

7、上述反应装置中,优选的,所述回转反应器在炭化段处的筒体外壁上设有用于给炭化段提供热量的炭化加热炉,所述炭化加热炉靠近所述高温包覆造粒加热炉设置,所述炭化加热炉在回转反应器内形成有温度高于包覆造料段的炭化段。所述炭化段包括由炭化加热炉控制形成的温度在600-1150℃的炭化区。通过控制炭化加热炉的温度,可控制挥发分的挥发速率,控制产品比表面积。

8、上述反应装置中,优选的,所述回转反应器的筒体外壁上还设有用于将经过炭化段后物料初步冷却的第一冷却组件,所述第一冷却组件靠近所述炭化段设置(所述第一冷却组件靠近所述炭化加热炉设置)。所述第一冷却组件用于将反应物料冷却到200℃以下。

9、上述反应装置中,优选的,沿物料流向,所述第一冷却组件后方还设有用于将反应物料进一步冷却到60℃以下的第二冷却组件。

10、回转反应器的炭化段与中间出料系统之间设置有第一冷却组件以实现反应物料冷却到200℃以下,中间出料系统和出料系统之间设置有第二次冷却组件可对物料进一步冷却降温到60℃以下。第一、二冷却组件包括冷却机、进水管、出水管、喷淋机构、淋水收集槽、回水泵等,淋水收集槽设置在回转反应器和冷却机下部,喷淋机构安装在回转反应器和冷却机的上方。

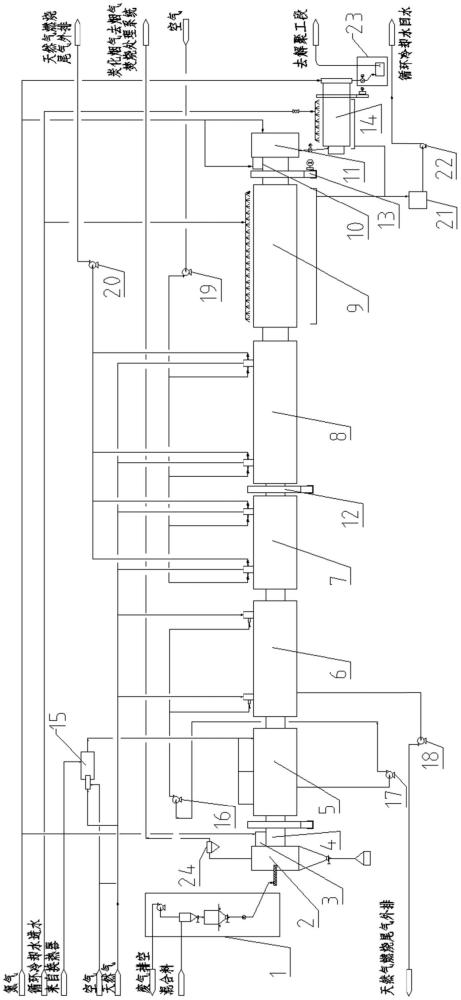

11、上述反应装置中,优选的,所述回转反应器中排出的炭化烟气经烟气除尘器除尘后通过烟气管道进入烟气焚烧炉,所述烟气焚烧炉设有热气排出口,该热气排出口通过连接换热器后再通过热风炉连通至所述第一加热炉的热风进口;所述烟气管道上设有用于使炭化烟气不在管道内冷凝的保温装置。

12、上述反应装置中,优选的,所述回转反应器呈倾斜布置,所述回转反应器的给料端为高位,出料端为低位;所述回转反应器的中心轴线与水平线的夹角≤10°。所述回转反应器的给料端设有窑尾箱体和窑尾密封装置,所述回转反应器的出料端设有窑头箱体和窑头密封装置,所述窑尾箱体上设有用于回转反应器中炭化烟气排出的烟气出口;所述窑尾密封装置和窑头密封装置上连接有氮气管道。

13、我们的研究发现包覆造粒反应时经过不同温度段处理对包覆造粒产品的振实密度和比表面积有很大影响,具体的,250-500℃温度范围内会影响物料包覆后的振实密度;350-750℃会影响包覆后物料的比表面积。更具体的,250-450℃温度范围内主要影响物料包覆后的振实密度;450-650℃主要影响包覆后物料的比表面积。

14、为提高包覆造粒产品的振实密度,应当使包覆造粒时在250-450℃经过一段时间的处理。为了降低包覆造粒后的产品的比表面积,应当使包覆造粒时在450-650℃经过一段时间的处理。根据以上研究结果,我们在连续包覆造粒反应时分别使将负极基料与包覆料混合后依次经过特定温区进行加热反应,最终产品的振实密度高,比表面积小。更优选的方案中,我们选择将回转反应器的包覆段加热炉分成三段,第一加热炉温度控制在250-400℃,第二加热炉温度控制在400-450℃,高温包覆造粒加热炉温度控制在450-650℃,以满足回转反应器包覆段250-450℃范围内对物料分温区加热的要求,防止回转反应器包覆段采用单个加热炉时炉内窜温导致低温段温度不受控制并进而导致低温区的反应时间过短。采用本实用新型的包覆造粒温区控制,最终产品的致密度高,比表面积小,物理化学性能好。

15、此外,第一加热炉的加热方式选择热风加热,加热温度更易控制且可利用换热热风,节约能源。

16、上述反应装置中,优选的,所述第一加热炉、第二加热炉、高温包覆造粒加热炉、炭化加热炉和冷却组件均与回转反应器同轴、间隔布置。

17、本实用新型的电池石墨类负极材料的反应装置,为连续包覆造粒-炭化反应装置,沿物料流向依次包括给料系统、窑尾箱体、回转反应器、窑头箱体、中间出料系统、第二冷却组件和出料系统,给料系统和中间出料系统对接在回转反应器相应的给料端和出料端,回转反应器包括与给料端相接的石墨类负极材料包覆造粒段、与包覆造粒段相接的炭化段和冷却段,以实现反应物料从给料端、包覆造粒段、炭化段、冷却段到出料端的依次连续输送。

18、回转反应器的包覆造粒段外布置有通过加热以实现反应物料包覆造粒的第一加热炉、第二加热炉和高温包覆造粒加热炉;回转反应器的炭化段外布置有通过加热以实现反应物料炭化的炭化加热炉;回转反应器的第一冷却组件和第二冷却组件外布置有通过淋水以实现反应物料冷却的淋水装置。第一加热炉的加热方式为热风加热,第二加热炉、高温包覆造粒加热炉和炭化加热炉的加热方式为天然气烧嘴燃烧加热。第二加热炉、高温包覆造粒加热炉和炭化加热炉包括炉体和安装在炉体上并伸至其内部的加热件。高温包覆造粒加热炉和炭化加热炉的温度较高,通过蓄热式烧嘴回收热量。

19、回转反应器外部呈间隔安装有用于对回转反应器各相应位置形成支撑的支撑装置;回转反应器包括反应器本体和旋转驱动件,反应器本体穿设于第一、二加热炉、高温包覆造粒加热炉、炭化加热炉和第一冷却组件内并与给料系统以及出料系统对接,旋转驱动件设置在反应器本体外部并驱动反应器本体旋转。

20、回转反应器的给料系统通过一进料螺旋机构与窑尾箱体连通,回转反应器的出料端通过中间出料系统连接第二冷却组件,再通过出料系统出料。回转反应器进出料两侧分别设置有窑尾密封装置和窑头密封装置以保证外界空气不进入反应器内部;回转反应器进出料两侧密封装置和第二冷却组件处均设置有氮气入口管道,以保证氮气充入反应器内部,保障物料在氮气惰性气氛保护下进行包覆造粒-炭化反应。

21、本实用新型的电池石墨类负极材料的反应装置,运行时,先启动回转反应器,使回转反应器运行旋转;然后启动第一加热炉、第二加热炉、高温包覆造粒加热炉和炭化加热炉和第一、二冷却组件,使相应段的器身达到相应预设温度区;再启动给料系统,使物料(如按一定比例混合的针状焦与沥青)通过给料系统进入回转反应器;最后启动出料系统,使完成包覆炭化的物料从出料系统输出。较传统结构而言,该设备通过一体式的回转反应器,实现了电池石墨类负极材料包覆、负极材料炭化和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前负极材料包覆反应釜包覆+冷却釜冷却+辊道窑或隧道窑炭化+水间接冷却设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

22、与现有技术相比,本实用新型的优点在于:

23、1、本实用新型的电池石墨类负极材料的反应装置,通过对包覆造粒段的温区控制,物料在包覆造粒时挥发分挥发速率适宜,包覆造粒产品振实密度高、比表面积小,物理化学性能好,最终得到的石墨类负极材料的电化学性能好。

24、2、本实用新型的电池石墨类负极材料的反应装置通过将回转反应器的包覆造粒段加热区分割成两段包覆造粒段,避免了包覆造粒段单一加热温度所导致的窜温问题,包覆造粒段两段温度分区可确保包覆造粒过程有效进行,包覆造粒(如沥青包覆焦粉)反应有序进行,挥发分挥发速率可控,产品振实密度更高,比表面积稳定可控。

25、3、本实用新型的电池石墨类负极材料的反应装置得到石墨类负极产品的振实密度高,比表面积小,物理化学性能好。

- 还没有人留言评论。精彩留言会获得点赞!