一种玻璃微珠生产用自动上料装置的制作方法

本技术涉及玻璃微珠生产相关,具体为一种玻璃微珠生产用自动上料装置。

背景技术:

1、玻璃微珠是指直径几微米到几毫米的实心或空心玻璃珠,有无色和有色的,直径0.8mm以上的称为细珠;直径0.8mm以下的称为微珠,玻璃微珠是一种新型硅酸盐材料,具有透明、折射率可调、定向回归反射、表面光滑、流动性好、电绝缘、化学性能稳定、耐热及机械强度高等特点,高强度的实心微珠主要用作研磨介质、机械加工的研磨材料、增强充填剂等,反光实心微珠主要用于交通标志、美术及宣传广告、海上救生器材、演出服装、定向投影屏幕等,空心微珠主要用于固体浮力材料、超低温绝热材料、工程塑料及固体火箭燃料充填剂等,广泛应用于轻工、化工、纺织、交通、航运、精密机械加工等行业;

2、现有技术1(申请号:cn202121954393.1)一种玻璃微珠生产用自动上料装置。该技术方案首先构建了由料斗到熔料仓的输送路径,在此基础上,设计了可控的振动式进料机构,具体来看,本实用新型将托板保持在基板之上,二者之间以弹簧连接,基板上的电动机带动圆盘做圆周运动,从而驱动托板形成振动,托板受两侧立板的限制,持续保持竖直振动状态;托板上分别搭载落料管和输料管,二者相互对接,落料管上端设有料斗,其内部设有孔板,可起到筛过作用;落料管侧端增设仓体,仓体内部具有电动推杆,可驱动阀板对落料管的通断状态加以控制,基于以上构造,可实现玻璃粉末的自动上料,全过程可进行远程控制,无需人员近距离值守,具有突出的技术优势,但是,在实际工作时,对于较大颗粒的玻璃珠原料,不能进行及时研磨粉碎处理,容易出现堵塞的现象;

3、为此我们提出了一种玻璃微珠生产用自动上料装置,用来解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种玻璃微珠生产用自动上料装置,以解决上述背景技术中提出的在实际工作时,对于较大颗粒的玻璃珠原料,不能进行及时研磨粉碎处理,容易出现堵塞的现象的问题。

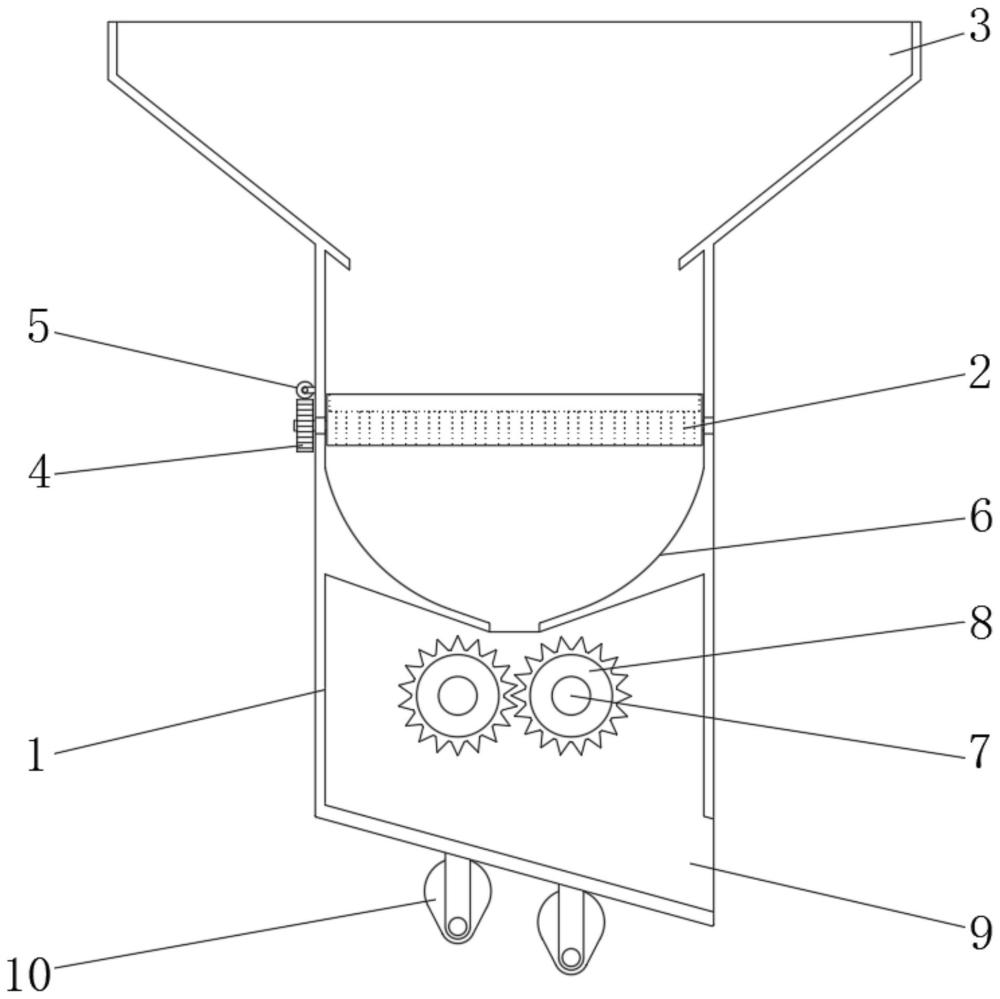

2、为实现上述目的,本实用新型提供如下技术方案:一种玻璃微珠生产用自动上料装置,包括外壳,所述外壳的上端一体化焊接连接有入料口,且外壳的下端右侧开设有上料槽;

3、第一电机,所述第一电机的输出端与双向蜗杆的右端安装连接,且双向蜗杆转动安装在外壳的前侧外表面;

4、第二电机,所述第二电机的输出端与第一蜗杆的前端固定连接,且第一蜗杆转动安装在外壳的左侧壁上,并且第二电机安装连接在外壳的右侧壁上;

5、还包括:

6、筛分板,所述筛分板转动连接在外壳的内部,且筛分板的上端面开设有筛分孔;

7、粉碎辊,所述粉碎辊转动连接在外壳的内部,且粉碎辊的前端通过转轴与第二蜗轮一体化固定连接;

8、震动块,所述震动块转动安装在外壳的下端面,且震动块的中轴前端与齿轮块固定连接。

9、优选的,所述入料口的纵截面呈漏斗状结构,且入料口的下端开口尺寸小于筛分板的横截面直径尺寸。

10、优选的,所述外壳的内部中侧一体化焊接连接有下料槽,且下料槽的内壁呈曲面结构,并且下料槽的内壁与筛分板的外表面不接触。

11、优选的,所述筛分板的上端面均匀开设有筛分孔,且筛分板呈“凹”型结构,并且筛分板的左端固定连接有第一蜗轮,而且第一蜗轮的上侧啮合连接有第一蜗杆。

12、优选的,所述外壳的下端面呈倾斜设置,且外壳下端转动安装的震动块呈偏心轮结构。

13、优选的,所述震动块通过齿轮块与皮带构成传动结构,且齿轮块在第二蜗轮的前端一体化固定连接,并且第二蜗轮、粉碎辊和震动块之间构成连动结构。

14、优选的,所述第二蜗轮的上侧啮合连接有双向蜗杆,且双向蜗杆的右端与第一电机的输出端固定安装,并且第一电机安装连接在外壳的前侧面。

15、与现有技术相比,本实用新型的有益效果是:该玻璃微珠生产用自动上料装置,在实际工作时,对于较大颗粒的玻璃珠原料,能够进行及时研磨粉碎处理,避免出现堵塞的现象;

16、1、设有筛分板和入料口,入料口的下端开口小于筛分板的横截面直径尺寸,从而便于对上料的玻璃珠进行全部筛分收集,避免出现洒落,影响使用,同时利用第一蜗轮的转动作用,对筛分板进行翻转处理,便于对较大颗粒进行下料粉碎处理;

17、2、设有粉碎辊和转轴,粉碎辊通过转轴与第二蜗轮一体化固定连接,从而便于通过第二蜗轮和双向蜗杆之间的啮合连接,带动粉碎辊转动,进而便于对较大颗粒的玻璃珠进行粉碎处理,方便使用;

18、3、设有震动块和齿轮块,震动块通过齿轮块与皮带构成连动结构,进而便于在粉碎辊进行粉碎玻璃珠时,震动块对外壳的下端面进行间歇的震动处理,方便粉碎的玻璃料进入加工装置,方便进行加工处理。

技术特征:

1.一种玻璃微珠生产用自动上料装置,包括外壳(1),所述外壳(1)的上端一体化焊接连接有入料口(3),且外壳(1)的下端右侧开设有上料槽(9);

2.根据权利要求1所述的一种玻璃微珠生产用自动上料装置,其特征在于:所述入料口(3)的纵截面呈漏斗状结构,且入料口(3)的下端开口尺寸小于筛分板(2)的横截面直径尺寸。

3.根据权利要求1所述的一种玻璃微珠生产用自动上料装置,其特征在于:所述外壳(1)的内部中侧一体化焊接连接有下料槽(6),且下料槽(6)的内壁呈曲面结构,并且下料槽(6)的内壁与筛分板(2)的外表面不接触。

4.根据权利要求3所述的一种玻璃微珠生产用自动上料装置,其特征在于:所述筛分板(2)的上端面均匀开设有筛分孔(16),且筛分板(2)呈“凹”型结构,并且筛分板(2)的左端固定连接有第一蜗轮(4),而且第一蜗轮(4)的上侧啮合连接有第一蜗杆(5)。

5.根据权利要求1所述的一种玻璃微珠生产用自动上料装置,其特征在于:所述外壳(1)的下端面呈倾斜设置,且外壳(1)下端转动安装的震动块(10)呈偏心轮结构。

6.根据权利要求5所述的一种玻璃微珠生产用自动上料装置,其特征在于:所述震动块(10)通过齿轮块(11)与皮带(12)构成传动结构,且齿轮块(11)在第二蜗轮(13)的前端一体化固定连接,并且第二蜗轮(13)、粉碎辊(8)和震动块(10)之间构成连动结构。

7.根据权利要求6所述的一种玻璃微珠生产用自动上料装置,其特征在于:所述第二蜗轮(13)的上侧啮合连接有双向蜗杆(14),且双向蜗杆(14)的右端与第一电机(15)的输出端固定安装,并且第一电机(15)安装连接在外壳(1)的前侧面。

技术总结

本技术公开了一种玻璃微珠生产用自动上料装置,包括外壳、第一电机、第二电机、筛分板、粉碎辊和震动块,所述外壳的上端一体化焊接连接有入料口,且外壳的下端右侧开设有上料槽,所述第一电机的输出端与双向蜗杆的右端安装连接,且双向蜗杆转动安装在外壳的前侧外表面,所述第二电机的输出端与第一蜗杆的前端固定连接,且第一蜗杆转动安装在外壳的左侧壁上,所述筛分板转动连接在外壳的内部,且筛分板的上端面开设有筛分孔,所述粉碎辊转动连接在外壳的内部,所述震动块转动安装在外壳的下端面。该玻璃微珠生产用自动上料装置,在实际工作时,对于较大颗粒的玻璃珠原料,能够进行及时研磨粉碎处理,避免出现堵塞的现象。

技术研发人员:杨常润

受保护的技术使用者:成都恒亮反光材料有限公司

技术研发日:20230731

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!