一种基于硅烷偶联剂制备掺氮中空分级孔碳球的方法

本发明属于环保,具体涉及一种制备掺氮中空分级孔碳球的方法。

背景技术:

1、据“全球实时碳数据”官网公布的数据,2020年全球碳排放总量为33.46gt,2022年全球碳排放总量为36.11gt,两年碳排放量增长率为7.92%。重点行业大量排放二氧化碳,导致温室效应愈发明显,全球气候逐渐恶化。为缓解这一问题,在四种碳捕获与封存技术(ccus)技术中,固体吸附剂吸附技术被认为是一种从烟气中分离二氧化碳的有效技术,其中最具代表性的固体吸附剂是多孔碳材料。因其丰富的孔结构、良好的水/热稳定性、良好的耐酸/碱性、可调节的孔隙结构和低成本,因此也受到了广泛研究。而控制多孔碳材料的孔结构、调节碳材料的碱性吸附位点是碳材料有效利用的关键因素。

2、专利cn113285082a中公开了一种氮掺杂中空碳球制备的方法,该方法主要分为4步:1)合成带有氯硅烷的atrp引发剂;2)atrp引发剂表面修饰纳米sio2;3)聚甲基丙烯酸二甲氨乙酯(pdmaema)大分子引发剂包覆sio2前驱体;4)苯乙烯(ps)包覆sio2-g-pdmaema的制备。该专利存在以下不足:(1)制备流程复杂,且原料带有剧毒。(2)该发明方法对工艺设备要求较高。

3、专利cn112301361a公开了一种中空氮掺杂多孔碳制备方法,该专利存在以下不足:制备过程较为繁琐,且样品制备周期长。

4、针对现有技术方法中的上述缺陷,本发明提供了一种简单经济的合成方法,利用经济易得的间苯二酚和甲醛溶液原料作为碳源,n-(2-氨乙基)-3-氨丙基三甲氧基硅烷(kh-792)作结构导向剂、氮源和造孔剂,合成中空分级孔碳球。该方法与其他现有的方法相比,只需要添加一种硅烷偶联剂便可达到构建中空结构、造分级孔和掺氮的三重效果,且具有操作工艺简单、能耗低、改性容易、原料利用率高、经济易得、易于工业规模化应用等优点。该方法制备的碳球,因具有丰富的孔结构和氮源,因此其co2吸附性能也较优。

技术实现思路

1、为了克服现有技术中的上述缺陷,本发明的目的是提供一种简单经济的合成中空分级孔碳球的制备方法。该方法用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷作结构导向剂、氮源和造孔剂,间苯二酚和甲醛溶液作为碳源,合成中空分级孔碳球。

2、一种基于硅烷偶联剂制备掺氮中空分级孔碳球的方法,包括如下步骤:

3、(1)向烧杯中加入去离子水和无水乙醇,乙醇和水的体积比为2:33,搅拌2-30min使其混合均匀;

4、(2)向上述(1)的混合液中先后加入质量分数为31%的硅溶胶和n-(2-氨乙基)-3-氨丙基三甲氧基硅烷,前者与后者的体积比为4:5,搅拌10-60min;

5、(3)向上述(2)的混合液中加入质量分数为25%的氨水,氨水与醇水体积比为1:140,搅拌2-300min使其混合均匀;

6、(4)向上述(3)的混合溶液中加入间苯二酚并搅拌。待其溶解后,向溶液中加入质量分数为37%的甲醛溶液,间苯二酚和甲醛溶液的质量比为2:3,并在60℃±10℃水浴条件下连续搅拌12-72h,磁力搅拌机转速设置为200-600r/min。;

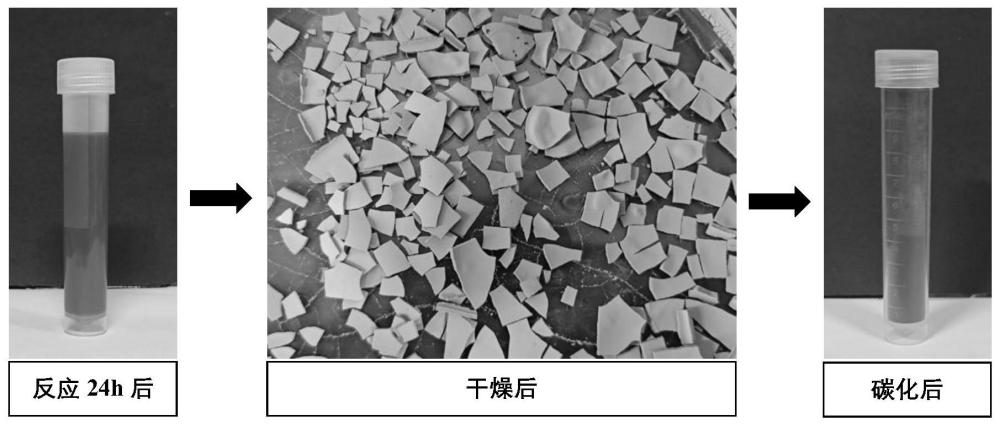

7、(5)以5000 -10000r/min的转速离心上述(4)的反应溶液获得固体产物,用去离子水和乙醇交叉洗涤3次,离心后将固体产物在20-100℃下干燥5-30h;

8、(6)将上述(5)得到的固体产物放进气氛炉,在n2气氛中,以1-10℃/min的升温速率升温至400-500℃,保持1-5h,之后,恢复升温以1-10℃/min的升温速率至600-800℃,保持1-5h,之后自然降温;

9、(7)将上述(6)得到的固体产物,用5wt%-50wt%氢氟酸浸泡12-24h,后用去离子水洗涤并干燥,便得到掺氮空心分级孔碳微球。

10、(8)将盛有上述(7)样品的陶瓷舟放入管式炉中,以5-20℃/min的升温速率加热至600-900℃,达到指定温度后,将活化气体co2(≥99.5%)引入管式炉,co2气体流速为50-150cm3/min,保持1-5h,然后切换回氮气,以防止冷却过程中进一步活化。

11、一种基于硅烷偶联剂制备掺氮中空碳球的方法,其技术方法如下:

12、(1)向烧杯中加入66ml去离子水、4ml无水乙醇,搅拌5-10min使其混合均匀;

13、(2)向上述(1)的混合液中先后加入0.8ml质量分数为31%的硅溶胶和0.1mln-(2-氨乙基)-3-氨丙基三甲氧基硅烷,搅拌30min;

14、(3)向上述(2)的混合液中加入0.5ml质量分数为25%的氨水,搅拌5min使其混合均匀;

15、(4)向上述(3)的混合溶液中加入0.5g间苯二酚并搅拌。待其溶解后,向溶液中加入0.7g质量分数为37%的甲醛溶液,并在60℃±10℃水浴条件下连续搅拌24-48h,磁力搅拌机转速设置为200-300r/min。;

16、(5)以5000-10000r/min的转速离心上述(4)的反应溶液获得固体产物,用去离子水和乙醇交叉洗涤3次,离心后将固体产物在80℃下干燥8-16h;

17、(6)将上述(5)得到的固体产物放进气氛炉,在n2气氛中,以2℃/min的升温速率升温至450℃,保持2h,之后,恢复升温以1℃/min的升温速率至800℃,保持3h,之后自然降温;

18、(7)将上述(6)得到的固体产物,用10wt%氢氟酸浸泡10-40h,后用去离子水洗涤并干燥,便得到掺氮空心分级孔碳微球。

19、(8)将盛有上述(7)样品的陶瓷舟放入管式炉中,以10℃/min的升温速率加热至850℃,达到指定温度后,将活化气体co2(≥99.5%)引入管式炉,气体流速为50-150cm3/min,保持3h,然后切换回氮气,以防止冷却过程中进一步活化。

20、前述的一种掺氮中空分级孔碳球制备的方法中,所述步骤(2)中,n-(2-氨乙基)-3-氨丙基三甲氧基硅烷的添加量为0.1~1.0ml;

21、前述的一种掺氮中空分级孔碳球制备的方法中,所述步骤(1)(2)(3)中,搅拌速度为200~500r/min。

22、本发明与现有技术相比,本发明具备的技术优点体现在:

23、1、本发明使用n-(2-氨乙基)-3-氨丙基三甲氧基硅烷作为结构导向剂、造孔剂和氮源,一材多用,极大的精简了制备步骤,降低制备成本,易于实现工业生产。

24、2、目前现有的制备方法中,多需要使用一些高压设备,比如水热反应仪器等,对设备有一定的要求。本发明所使用的方法不需要水热,易于降低制造成本。

25、3、本技术方法制备的多孔碳球材料比表面积可达1716.75m2/g,孔容为1.70cm3/g,含氮量为3.82%,在0℃和1bar的条件下,co2吸附量可达5.11mmol/g。在25℃和1bar的条件下,碳材料的co2吸附量可达3.00mmol/g。与对比例中的实心碳球相比,比表面积提升了253.11%,孔容提升了553.85%,在0℃和1bar的条件下,co2吸附量提升了43.54%,该数据充分说明了该技术在制备多孔中空碳材料方面的先进之处,易于实现工业化生产,从而带来巨大的社会经济效益。

- 还没有人留言评论。精彩留言会获得点赞!