富锂锰基前驱体及其制备方法、富锂锰基正极材料、锂离子电池

本发明属于锂离子电池材料,具体而言,本发明涉及一种富锂锰基前驱体及其制备方法、富锂锰基正极材料、锂离子电池。

背景技术:

1、随着社会经济的迅速发展,便携式电子设备及电动汽车等行业对储能设备提出了越来越高的要求。锂离子电池作为一种储能高、绿色环保且循环寿命长的新型能源电池,已受到广大科学工作者的热切关注。然而,目前较为成熟的锂电正极材料,如钴酸锂层状材料、尖晶石相锰酸锂、橄榄石相磷酸铁锂及三元ncm正极材料均无法满足产业界对锂离子电池的高比能量要求(约400wh/kg),因此,我们迫切需要寻找一种具备高比能量、长寿命、环境友好的新型正极材料。

2、富锂锰基层状正极材料li[li1-x-ynixcoymnz]o2因其高比容量(>250mah/g)、高平台电压(可高达4.5v),成本低、容量高、无毒安全等优点,已成为目前最有潜力的锂电正极材料。富锂材料主要由两部分组成,分别是r3-m空间群的limo2和属于c/2m空间群的li2mno3。富锂锰基前驱体作为正极材料的主要构成部分,前驱体的形貌和结构对于正极材料的结构和电性能产生了重要的影响。目前富锂锰基材料的合成方法主要有高温固相法、溶胶凝胶法、水热法、喷雾干燥法、共沉淀-烧结法等。其中,采用共沉淀反应制备富锂锰基前驱体,再通过高温锂化的共沉淀-烧结法制备的材料化学成分均一、形貌优良可控、粒度分布均匀、电化学性能稳定。该方法工艺简单易放大,与锂离子电池三元正极材料制备技术高度契合,是规模化制备富锂锰基材料的理想选择。

3、然而,采用共沉淀法合成氢氧化物富锂锰基前驱体难度较大,容易形成过多的固溶体型li2mno3相,从而造成富锂锰基型正极材料容量较低,普遍改进的措施都是通过改进合成工艺入手,但难以获得球形度较好的形貌。专利文献cn 113998743 a公开了一种富锰型氢氧化物前驱体及其制备方法与应用,主要通过在原料中加入有机添加剂,如硼氢化钠、甲醛、亚硫酸钠等,以此来避免原料中的溶解氧对锰的氧化,保证了合成过程中不产生mnooh,得到无氧化高容量的富锰型氢氧化物前驱体。然而,上述添加剂会强烈刺激人的粘膜、上呼吸道、眼睛及皮肤,对人身体易会造成伤害,后处理过程中也会对环境也造成了危害,不利于该产品的工业化应用,且该专利文献公开了在合成工艺上需要通过络合剂氨水的加入来更好地控制前驱体形貌,氨水浓度为5~25%,氨水浓度较高,造成了后处理工序的繁琐。

4、cn 116605921 a 公开了一种富锂锰基正极前驱体及其制备方法和应用,主要通过分步沉淀和表面掺杂两种工艺手段来实现对前驱体的形貌和结构调控,进而改善富锂正极材料的热稳定性,降低阻抗,提高电荷转移能力,进而提高循环性能和倍率性能。从该专利文件公开的形貌来看该工艺的确实现了形貌调控,但合成的产品粒度较大,合成周期较长,分步沉淀工艺难度较大,同时采用氨水和草酸两种络合剂进行形貌控制,这增加了整个前驱体生产工艺的难度。

5、因此,开发一种可大规模生产、低碳环保、合成工艺控制简单的富锂锰基前驱体制备方法变得至关重要。

技术实现思路

1、针对上述技术问题,本发明提供一种富锂锰基前驱体及其制备方法、富锂锰基正极材料、锂离子电池。

2、为实现上述目的,本发明提出如下解决方案:

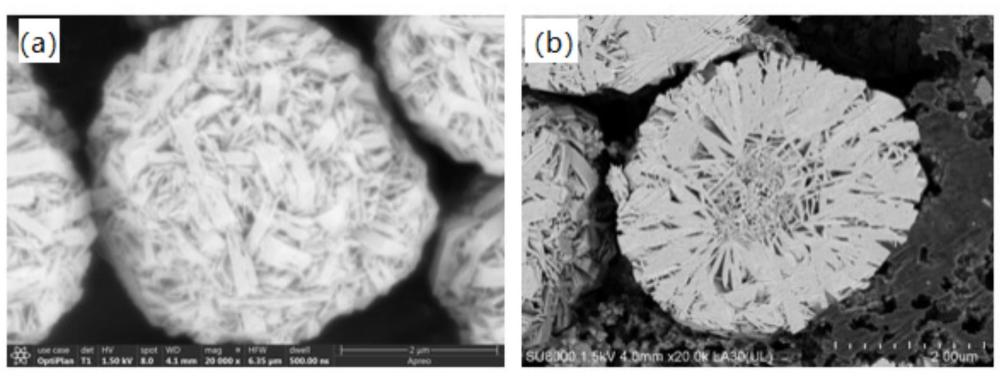

3、一种富锂锰基前驱体,所述前驱体的化学式为nixcoymnz(oh)2,其中0.1≤x≤0.4,0≤y≤0.2,0.5≤z≤0.8,x+y+z=1,所述前驱体由一次颗粒凝聚而成的球形或类球形二次颗粒,所述前驱体的球度φ为1.2~1.8,其中φ=di/dc,di为颗粒极大内接球半径,dc为同一颗粒极小内接球半径;所述前驱体包括内核和外壳,所述内核的一次颗粒直径为0.1~30nm,所述外壳的一次颗粒直径为60~200nm,所述二次颗粒疏松多孔,二次颗粒的粒径d50为2.5~8.0μm,粒度径距为0.60<(d90-d10)/d50<0.9,比表面积为15~35m2/g,振实密度为1.0~1.7g/cm3。

4、作为优选,所述外壁的疏松度低于内核的疏松度。

5、作为优选,所述前驱体的球度为1.3~1.6。

6、作为优选,所述前驱体的内核体积占比为50~80%,更优选为65~80%,进一步优选为65~75.5%。

7、作为一个总的发明构思,本发明还提供一种富锂锰基前驱体的制备方法,包括:

8、(1)在非氧化性气体存在下,向反应釜底液中并流通入混合金属盐溶液和沉淀剂溶液,进行共沉淀反应;所述混合金属盐溶液为按照通式nixcoymnz(oh)2配制的镍钴锰混合金属盐溶液,其中,0.1≤x≤0.4,0≤y≤0.2,0.5≤z≤0.7,x+y+z=1;

9、所述共沉淀反应包括成核阶段和粒子生长阶段,所述成核阶段中,混合金属盐溶液按照反应釜体积5~15%/h的流量通入,控制反应体系ph值为11.0~12.0;

10、所述粒子生长反应过程中,控制反应体系的ph值为9.5~10.5,在粒子生长阶段的后期上调混合金属盐溶液的流量,继续反应直至反应浆料达到目标粒径;其中,在进行粒子生长反应之前,调节反应体系ph线性降低至9.5~10.5,且调节反应体系ph线性降低的变化速率为v,0.01/min≤v≤0.05/min;

11、(2)将所得反应浆料进行固液分离,所得固相经陈化、洗涤、干燥、过筛,得到前驱体。

12、作为优选,步骤(1)中,所述混合金属盐溶液的流量上调的次数为1~4次。

13、作为优选,步骤(1)中,混合金属盐溶液流量的单次上调幅度为成核阶段混合金属盐溶液流量的5~30%。

14、作为优选,步骤(1)中,首次上调混合金属盐溶液流量后的反应总时长占共沉淀反应总时长的40~70%。

15、作为优选,步骤(1)中,所述粒子生长阶段中,上调混合金属盐溶液的流量前所述混合金属盐溶液按反应釜体积5~15%/h的流量通入。

16、作为优选,步骤(1)中,所述目标粒径d50为2.5~8.0μm。

17、作为优选,步骤(1)中,所述粒子生长阶段中,ph降低至9.8~10.2。

18、作为优选,步骤(1)中,所述共沉淀反应的总合成时长为15~60h。

19、作为优选,步骤(1)中,所述成核阶段的时长为20~60min。

20、作为优选,步骤(1)中,粒子生长阶段的时长为14~60h。

21、作为优选,步骤(1)中,所述共沉淀反应的温度为45~65℃。

22、优选地,在步骤(1)中,该方法还包括:配制反应釜底液,并在反应釜底液配制过程中通入非氧化性气体。

23、作为优选,在步骤(1)中,配制反应釜底液和共沉淀反应过程中,所述非氧化性气体为氮气气氛,所述氮气的通入流量为8~60l/h。

24、作为优选,所述反应釜底液中纯水的体积为反应釜体积的15~35%。

25、作为优选,所述反应釜底液的ph值为11.0~12.0。

26、作为优选,所述反应釜底液的温度为45~65℃。

27、作为优选,所述所述反应釜底液采用纯水与碱配制而成。

28、作为优选,所述混合金属盐溶液中,总金属离子浓度为1.8~2.2mol/l。

29、作为优选,所述沉淀剂溶液为碱溶液;所述碱溶液的浓度为3~11mol/l;

30、作为优选,所述碱溶液为氢氧化钠溶液。

31、作为优选,采用稀酸溶液调节反应体系的ph值线性降低;优选地,所述稀酸溶液为盐酸溶液和/或硫酸溶液;进一步优选所述稀酸溶液的浓度为0.1~1mol/l;优选地,所述稀酸溶液的浓度为0.1~0.5mol/l。

32、作为一个总的发明构思,本发明还提供富锂锰基正极材料,采用前述的富锂锰基前驱体或前述的制备方法制备得到的富锂锰基前驱体与锂源混合后烧结得到;

33、或采用前述的富锂锰基前驱体或前述的制备方法制备得到的富锂锰基前驱体与锂源、添加剂混合后烧结得到;

34、所述富锂锰基正极材料的化学式为li1+anixcoymnzo2,其中0.3≤a≤0.5,0.1≤x≤0.4,0≤y≤0.2,0.5≤z≤0.8,x+y+z=1。

35、作为一个总的发明构思,本发明提供锂离子电池,包括前述的富锂锰基正极材料。

36、与现有技术相比,本发明具有以下有益效果:

37、1、本发明的制备方法能够合成球形度高,结构疏松多孔,内核占比较大,一次颗粒一致性较好、二次颗粒分布均匀一致的富锂锰基前驱体材料,有助于改善正极材料中锂离子储存和释放能力,提高电池的容量和循环性能,且与现有合成工艺相比,由于在合成过程中未使用络合剂氨水,因此在后处理过程中也省去了废水氨氮处理工艺,减少了工业化生产过程中工序繁琐能耗较高,降低了生产成本,便于工业化应用。

38、2、本发明的制备方法,在共沉淀法制备富锂锰基前驱体过程中合理调控ph值线性降低,达到控制一次粒子及二次粒子生长速度线性变化,有利于提高材料一次颗粒一致性,并改善因此前驱体径距较宽而导致前驱体形貌团聚、颗粒一致性较差等现象,从而改善富锂锰基前驱体的形貌结构。

39、3、本发明通过两阶段控制成核和生长,成核阶段通过合理控制金属盐流量和ph值控制成核量,同时当ph处于高位阶段采用弱酸降低ph,减少了ph由高位到低位高于出籽点位二次成核的风险,更好的控制了合成的生长周期;此外,整个合成过程中采用低碳清洁环保的制备工艺,减少了络合剂氨水的使用,实现了富锂锰基前驱体共沉淀工艺的突破创新,降低了合成过程中的生产成本;此外,高ph阶段采用弱酸降低ph,将成核阶段和粒子生长阶段明确分开对粒度的径距分布进行有效地改善,使得富锂锰基正极材料粒度分布均匀,更利于提高富锂锰基正极材料中li+离子的迁移能力,进而改善富锂锰基型正极材料的容量特性,且施加在每个粒子上的电压较为均匀,更利于提高富锂锰基正极材料的循环和倍率性能。且通过优化各阶段的金属盐流量,有利于进一步提高材料的球形度。

- 还没有人留言评论。精彩留言会获得点赞!