一种二次铝灰中氮、铝资源化利用的方法

本发明属于固废处理,涉及一种二次铝灰的回收利用方法,尤其涉及一种二次铝灰中氮、铝资源化利用的方法。

背景技术:

1、二次铝灰是回收金属铝过程中所产生的危险废弃物,年平均排放量为400多万吨。二次铝灰中含有大量的氮化铝,在潮湿环境中会释放出大量的氨气而造成严重的环境污染,同时氮化铝中的铝资源是高活性的铝资源,易溶出和回收。因此,如何从二次铝灰中回收氮和铝资源具有重要意义。

2、cn114906867a公开了一种利用铝灰制备氧化铝的方法,该方法是将铝灰进行水解-酸解,然后将得到的水解液和酸解液进行蒸发得到水解母液和酸解母液,之后将这两种母液混合,经分离洗涤得到氢氧化铝沉淀,最后经干燥焙烧得到氢氧化铝粉料。上述方法虽然制备了氢氧化铝,但蒸发过程中会挥发出氨气,从而造成氨外溢,无法做到清洁生产。

3、cn114892010a公开了一种强化脱氮除盐的二次铝灰处理方法,该方法以碱、酸联合分选方法强化铝灰脱氮除盐过程,并采用微波促进铝灰水解反应,达到脱氮除盐的目的,将铝灰无害化处理的同时得到高纯氧化铝材料,碱、酸联合分选-微波水解过程产生的氨气利用硫酸吸收得到硫酸铵产品。上述方法虽然实现了铝、氮资源的回收,制备出了氧化铝和硫酸铵产品,但需要额外添加ph调整剂以促使铝沉淀,导致生产成本升高。

4、cn107311211a公开了一种电解铝铝灰资源化利用的方法,首先对铝灰进行水解,然后利用硫酸溶解水解渣得到硫酸铝溶液,再利用碳酸氢铵与硫酸铝反应得到碳酸铝铵沉淀,经焙烧得到氧化铝;水解产生的滤液和沉淀铝产生的滤液混合,蒸发结晶得到硫酸铵。然而,上述方法需要额外添加碳酸氢铵,成本较高,并不利于产业化运行。

5、由此可见,如何提供一种二次铝灰中氮、铝资源化利用的方法,避免氨气外溢,实现清洁生产,同时降低能耗,节约生产成本,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种二次铝灰中氮、铝资源化利用的方法,所述方法实现了二次铝灰中氮和铝的高效回收,并制备出性能优异的硫酸铵和氢氧化铝产品,实现了二次铝灰的无害化处置,经济和环境效益突出。

2、为达到此发明目的,本发明采用以下技术方案:

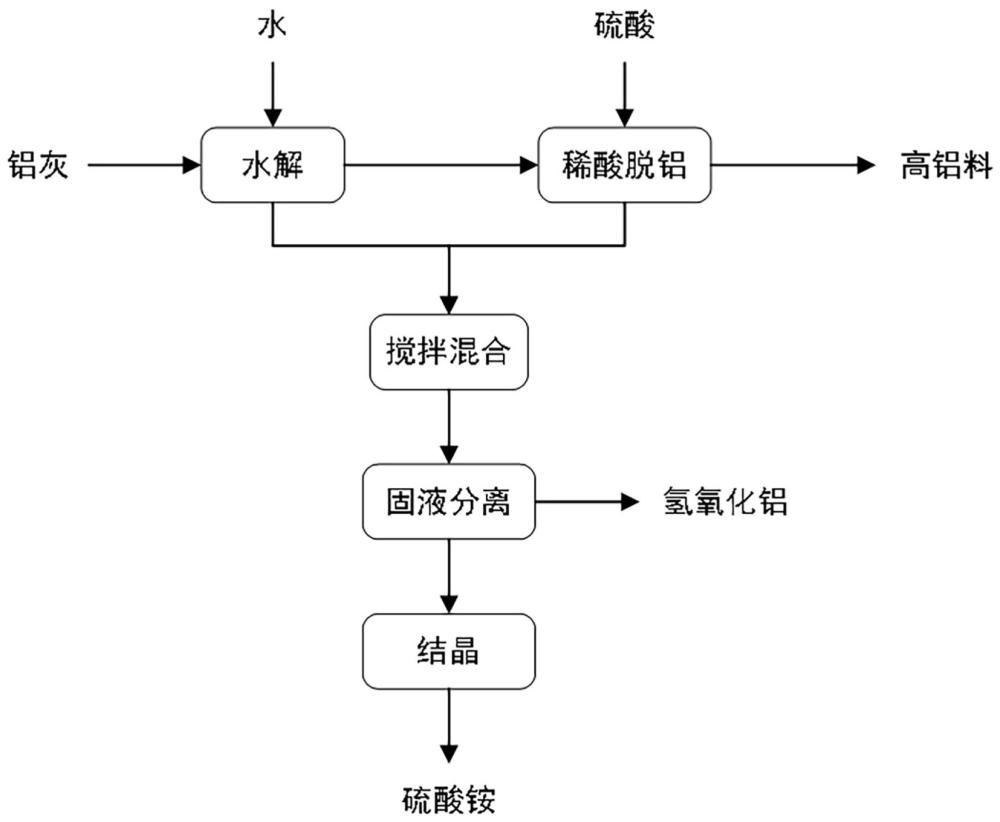

3、本发明提供一种二次铝灰中氮、铝资源化利用的方法,所述方法包括以下步骤:

4、(1)混合二次铝灰和水进行水解反应,得到水解浆料,并将反应过程中产生的含氨蒸汽经冷却后得到冷凝液;

5、(2)将步骤(1)所得水解浆料进行分离洗涤,得到水解滤液和水解渣;

6、(3)混合硫酸溶液和步骤(2)所得水解渣进行脱铝反应,经分离洗涤后得到含铝溶液和高铝渣料;

7、(4)混合步骤(1)所得冷凝液、步骤(2)所得水解滤液和步骤(3)所得含铝溶液进行铝离子沉淀,得到混合浆料;

8、(5)将步骤(4)所得混合浆料进行分离洗涤,得到硫酸铵溶液和氢氧化铝沉淀;

9、(6)将步骤(5)所得硫酸铵溶液进行冷却结晶,得到硫酸铵产品。

10、本发明提供的方法先将二次铝灰与水反应进行高效脱氨,使氮化铝转化成氢氧化铝和氨气,氨气经冷凝后与滤液混合备用;再将水解产生的水解渣与硫酸反应,使水解产生的氢氧化铝全部溶解得到硫酸铝溶液;接着利用冷凝液、水解滤液和含铝溶液的碱、酸特性进行中和反应,实现了含铝溶液中铝的高效沉淀,从而得到氢氧化铝沉淀;最后将沉淀反应产生的滤液冷却结晶得到硫酸铵产品。

11、上述方法所涉及的反应均在常压下即可进行,反应温和、能耗低,基于二次铝灰中氮化铝含量控制硫酸溶液的添加量,并利用冷凝液、水解滤液和含铝溶液的自身特性,无需额外添加调整剂即可实现二次铝灰中铝、氮的高效回收,最终制备出高品质的氢氧化铝和硫酸铵产品,实现了二次铝灰的无害化处置,经济和环境效益突出,工业化应用前景广阔。

12、优选地,步骤(1)所述水解反应的温度为90-100℃,例如可以是90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(1)所述水解反应的时间为2-5h,例如可以是2h、2.5h、3h、3.5h、4h、4.5h或5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、优选地,步骤(1)所述水解反应的固含量为20-30wt%,例如可以是20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%、27wt%、28wt%、29wt%或30wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(1)所述水解反应过程中添加氢氧化钠,且所述氢氧化钠的添加量为二次铝灰质量的1-5‰,例如可以是1‰、1.5‰、2‰、2.5‰、3‰、3.5‰、4‰、4.5‰或5‰,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(2)所述分离洗涤的方式包括真空抽滤。

17、优选地,步骤(3)所述硫酸溶液的浓度为8-18wt%,例如可以是8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%或18wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,步骤(3)所述脱铝反应的固含量为15-25wt%,例如可以是15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%或25wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,步骤(3)所述脱铝反应的温度为50-70℃,例如可以是50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,步骤(3)所述脱铝反应的时间为1-4h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,步骤(3)所述分离洗涤的方式包括真空抽滤。

22、优选地,步骤(3)所述高铝渣料作为铝矾土替代料,用于制备耐火材料及陶瓷制品。

23、优选地,步骤(4)所述混合过程伴随着搅拌,且搅拌的时间为1-4h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h或4h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,步骤(5)所述分离洗涤的方式包括真空抽滤。

25、优选地,步骤(6)所述冷却结晶的温度为30-50℃,例如可以是30℃、32℃、34℃、36℃、38℃、40℃、42℃、44℃、46℃、48℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、作为本发明优选的技术方案,所述方法包括以下步骤:

27、(1)按照固含量为20-30wt%混合二次铝灰和水,在90-100℃下进行水解反应2-5h,并在反应过程中添加氢氧化钠,且所述氢氧化钠的添加量为二次铝灰质量的1-5‰,得到水解浆料,将反应过程中产生的含氨蒸汽经冷却后得到冷凝液;

28、(2)将步骤(1)所得水解浆料进行真空抽滤,得到水解滤液和水解渣;

29、(3)按照固含量为15-25wt%混合浓度为8-18wt%的硫酸溶液和步骤(2)所得水解渣,在50-70℃下进行脱铝反应1-4h,经真空抽滤后得到含铝溶液和高铝渣料;所述高铝渣料作为铝矾土替代料,用于制备耐火材料及陶瓷制品;

30、(4)混合步骤(1)所得冷凝液、步骤(2)所得水解滤液和步骤(3)所得含铝溶液,搅拌1-4h进行铝离子沉淀,得到混合浆料;

31、(5)将步骤(4)所得混合浆料进行真空抽滤,得到硫酸铵溶液和氢氧化铝沉淀;

32、(6)将步骤(5)所得硫酸铵溶液在30-50℃下进行冷却结晶,得到硫酸铵产品。

33、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

34、相对于现有技术,本发明具有以下有益效果:

35、本发明提供的方法所涉及的反应均在常压下即可进行,反应温和、能耗低,基于二次铝灰中氮化铝含量控制硫酸溶液的添加量,并利用冷凝液、水解滤液和含铝溶液的自身特性,无需额外添加调整剂即可实现二次铝灰中铝、氮的高效回收,最终制备出高品质的氢氧化铝和硫酸铵产品,实现了二次铝灰的无害化处置,经济和环境效益突出,工业化应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!