一种碳化硅陶瓷及其制备方法与应用与流程

本发明属于无机材料,涉及一种碳化硅陶瓷,尤其涉及一种碳化硅陶瓷及其制备方法与应用。

背景技术:

1、碳化硅陶瓷具有优异的物理化学性能,如硬度高、密度低、导热系数高、热膨胀系数低、高温热稳定性好、耐腐蚀等,广泛应用于航天、国防、核工业、半导体、石油、冶金、化工、机械等各个领域,包括高温长寿命窑具、热交换器、微通道反应器、半导体硬件(如吸盘或导轨)、大功率器件、陶瓷膜等器件。

2、目前,各行业对碳化硅陶瓷部件的复杂程度需求不断增加,而使用传统反应烧结方法所制造的陶瓷器件内部含有较多游离硅,难以满足其在高温环境下的应用。上述传统反应烧结方法可参考cn106915966a、cn116854478a、cn115466123a、cn115532178a和cn112225562a等,北京交通大学硕士学位论文《高性能碳化硅的成型及烧结工艺》对反应烧结也有相关介绍。

3、传统反应烧结方法是由碳化硅粉和碳粉按一定比例混合压制成坯体,加热至1600-1900℃,液态硅渗入坯体或通过气相渗入坯体,碳与硅接触后发生反应生成新的碳化硅,将原来的碳化硅颗粒粘结起来,从而获得高强度碳化硅陶瓷材料。

4、然而,上述烧结过程中硅与碳的反应并不充分,产品纯度不高,反应烧结的陶瓷中,最终含有5-20%游离硅,进而影响材料的高温性能和耐腐蚀性能。

5、此外,现有制备方法将硅粉、碳粉、碳化硅粉(或有)混合后制成浆料,再进行成型、烧结等过程,在烧结过程中需要进行渗硅操作,该过程是利用坯体中存在毛细管等通道将硅渗入坯体中。该过程中一方面渗透均匀度有较大的制约;另一方面,由于元素在固体内扩散的局限性,导致大量渗透入内部的硅并没有与碳发生反应;还有一方面,在毛细管中进行渗透的过程很容易发生堵塞,且渗硅过程显著增加了烧结设备的复杂度和成本。

6、基于上述原因,传统反应烧结法制备的碳化硅陶瓷内部未反应的硅含量比较高,产品纯度比较低。陶瓷件使用过程中需要定期清洗,而清洗剂中一般含有氢氟酸等强腐蚀性物质,虽然碳化硅具有极强的抗腐蚀性,但是游离硅容易被侵蚀,进而导致产品使用寿命缩短。

7、由此可见,如何提供一种碳化硅陶瓷及其制备方法,无需或减少渗硅操作,简化制程和设备,同时有效提升产品纯度,减少或消除成品陶瓷中游离硅的存在,进而改善产品的高温性能和抗腐蚀性能,延长产品使用寿命,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

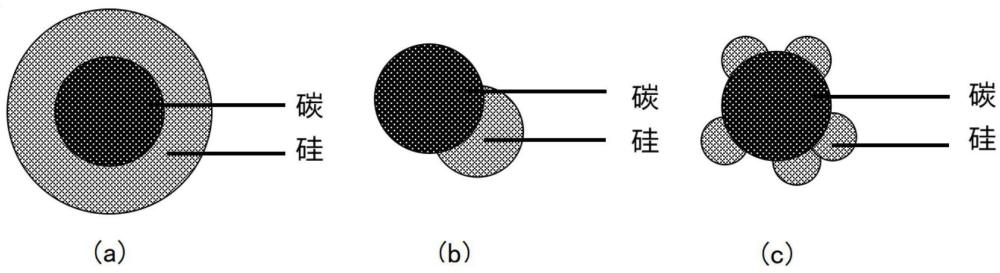

1、本发明的目的在于提供一种碳化硅陶瓷及其制备方法与应用,所述制备方法在原材料阶段就将硅元素原位包裹或生长于碳组分的表面,使得二者在烧结过程中,通过较短的扩散程就可以进行有效且充分的化合反应,无需或减少渗硅操作,简化制程和设备,同时有效提升产品纯度,减少或消除成品陶瓷中游离硅的存在,进而改善产品的高温性能和抗腐蚀性能,延长产品使用寿命,有利于大规模推广应用。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种碳化硅陶瓷的制备方法,所述制备方法包括依次进行的造粒、成型和烧结。

4、其中,所述造粒过程采用的粉体包括硅-碳复合微纳颗粒,且所述硅-碳复合微纳颗粒的制备过程包括:先获取微纳结构的碳组分,然后在所述碳组分的表面生长或附着硅组分。

5、本发明提供的制备方法在原材料阶段就将硅元素原位包裹或生长于碳组分的表面,使得二者在烧结过程中,通过较短的扩散程就可以进行有效且充分的化合反应,生成新的碳化硅并将原来的碳化硅颗粒粘结起来,进而形成致密的碳化硅陶瓷整体,无需或减少渗硅操作,简化制程和设备,提高生产效率,同时可有效调控陶瓷生产过程中微区内的si/c比例,优化反应烧结制程,提升产品纯度,减少或消除成品陶瓷中游离硅的存在,进而改善产品的高温性能和抗腐蚀性能,延长产品使用寿命,有利于大规模推广应用。

6、优选地,所述碳组分包括碳粉,且所述碳粉的平均粒径为0.01-200μm,例如可以是0.01μm、0.02μm、0.05μm、0.1μm、1μm、10μm、20μm、40μm、60μm、80μm、100μm、120μm、140μm、160μm、180μm或200μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

7、优选地,所述碳组分的表面生长或附着硅组分的方式包括以下步骤:

8、(1)混合碳粉和含硅物质,预处理后进行水解处理,得到二氧化硅包裹的碳颗粒;

9、(2)混合活性金属和步骤(1)所得二氧化硅包裹的碳颗粒进行还原处理,之后采用酸液洗去活性金属氧化物,过滤并干燥后得到硅-碳复合微纳颗粒。

10、或者,所述碳组分的表面生长或附着硅组分的方式包括:采用水热合成或化学气相沉积的方法直接在碳粉的表面沉积硅组分,得到硅-碳复合微纳颗粒。

11、本发明中,步骤(1)所述水解处理将碳粉表面的含硅物质转化为二氧化硅,步骤(2)所述还原处理将碳颗粒表面的二氧化硅进一步转化为硅单质。

12、优选地,步骤(1)所述含硅物质包括四甲氧基硅烷、正硅酸乙酯、氨丙基三乙氧基硅烷、丙基甲基二乙氧基硅烷、乙烯基三乙氧基硅烷、甲基硅烷、丙基三乙氧基硅烷或巯丙基三甲氧基硅烷中的任意一种或至少两种的组合,典型但非限制性的组合包括四甲氧基硅烷与正硅酸乙酯的组合,正硅酸乙酯与氨丙基三乙氧基硅烷的组合,氨丙基三乙氧基硅烷与丙基甲基二乙氧基硅烷的组合,丙基甲基二乙氧基硅烷与乙烯基三乙氧基硅烷的组合,乙烯基三乙氧基硅烷与甲基硅烷的组合,甲基硅烷与丙基三乙氧基硅烷的组合,或丙基三乙氧基硅烷与巯丙基三甲氧基硅烷的组合。

13、优选地,步骤(1)所述混合的方式包括溶液混合、球磨混合、水热合成或化学气相沉积中的任意一种。

14、优选地,步骤(1)所述预处理包括萃取、过滤、离心、洗涤或干燥中的任意一种或至少两种的组合,典型但非限制性的组合包括萃取与过滤的组合,萃取与离心的组合,过滤与洗涤的组合,离心与洗涤的组合,过滤与干燥的组合,离心与干燥的组合,或洗涤与干燥的组合。

15、优选地,步骤(1)所述水解处理包括:加入酸液并进行水浴搅拌。

16、本发明中,所述酸液包括盐酸溶液、硝酸溶液或硫酸溶液中的任意一种。

17、优选地,步骤(1)所述水解处理的温度为50-80℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃或80℃,时间为2-3h,例如可以是2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,步骤(2)所述活性金属包括镁粉。

19、优选地,步骤(2)所述还原处理在惰性气体和/或还原气体的氛围中进行,且所述惰性气体包括氮气和/或氩气,所述还原气体包括氢气。

20、优选地,步骤(2)所述还原处理的温度为650-750℃,例如可以是650℃、660℃、670℃、680℃、690℃、700℃、710℃、720℃、730℃、740℃或750℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,所述成型包括:先混合碳化硅颗粒、硅-碳复合微纳颗粒和分散剂,制得浆料,然后将所得浆料注入模具中成型,得到生坯。

22、本发明中,所述分散剂包括聚乙二醇、聚丙烯酸、柠檬酸铵或四甲基氢氧化铵中的任意一种或至少两种的组合,典型但非限制性的组合包括聚乙二醇与聚丙烯酸的组合,聚丙烯酸与柠檬酸铵的组合,柠檬酸铵与四甲基氢氧化铵的组合,聚乙二醇、聚丙烯酸与柠檬酸铵的组合,或聚丙烯酸、柠檬酸铵与四甲基氢氧化铵的组合。

23、优选地,所述烧结包括:先将所得生坯在40-100℃下进行干燥处理,然后在1500-1900℃下、惰性气体氛围中烧结处理0.1-48h,得到碳化硅陶瓷。

24、本发明中,所述干燥处理的温度为40-100℃,例如可以是40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,所述烧结处理的温度为1500-1900℃,例如可以是1500℃、1550℃、1600℃、1650℃、1700℃、1750℃、1800℃、1850℃或1900℃,时间为0.1-48h,例如可以是0.1h、1h、2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h、24h、26h、28h、30h、32h、34h、36h、38h、40h、42h、44h、46h或48h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、作为本发明第一方面优选的技术方案,所述制备方法包括以下步骤:

26、(1)获取平均粒径为0.01-200μm的碳粉;

27、(2)混合碳粉和含硅物质,预处理后进行水解处理,得到二氧化硅包裹的碳颗粒;所述混合的方式包括溶液混合、球磨混合、水热合成或化学气相沉积中的任意一种,所述含硅物质包括四甲氧基硅烷、正硅酸乙酯、氨丙基三乙氧基硅烷、丙基甲基二乙氧基硅烷、乙烯基三乙氧基硅烷、甲基硅烷、丙基三乙氧基硅烷或巯丙基三甲氧基硅烷中的任意一种或至少两种的组合,所述预处理包括萃取、过滤、离心、洗涤或干燥中的任意一种或至少两种的组合,所述水解处理包括:加入酸液并在50-80℃下水浴搅拌2-3h;

28、(3)混合镁粉和步骤(2)所得二氧化硅包裹的碳颗粒,在惰性气体和/或还原气体的氛围中、650-750℃下进行还原处理,之后采用酸液洗去活性金属氧化物,过滤并干燥后得到硅-碳复合微纳颗粒;

29、(4)先混合碳化硅颗粒、硅-碳复合微纳颗粒和分散剂,制得浆料,然后将所得浆料注入模具中成型,得到生坯;

30、(5)先将所得生坯在40-100℃下进行干燥处理,然后在1500-1900℃下、惰性气体氛围中烧结处理0.1-48h,得到碳化硅陶瓷。

31、第二方面,本发明提供一种碳化硅陶瓷,所述碳化硅陶瓷由第一方面所述制备方法制得。

32、第三方面,本发明提供一种如第二方面所述碳化硅陶瓷的应用,所述碳化硅陶瓷制造的器件包括机械密封件、窑具、热交换管、辐射燃烧器或航天发动机燃烧室。

33、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

34、相对于现有技术,本发明具有以下有益效果:

35、本发明提供的制备方法在原材料阶段就将硅元素原位包裹或生长于碳组分的表面,使得二者在烧结过程中,通过较短的扩散程就可以进行有效且充分的化合反应,生成新的碳化硅并将原来的碳化硅颗粒粘结起来,进而形成致密的碳化硅陶瓷整体,无需或减少渗硅操作,简化制程和设备,提高生产效率,同时可有效调控陶瓷生产过程中微区内的si/c比例,优化反应烧结制程,提升产品纯度,减少或消除成品陶瓷中游离硅的存在,进而改善产品的高温性能和抗腐蚀性能,延长产品使用寿命,有利于大规模推广应用。

- 还没有人留言评论。精彩留言会获得点赞!