一种石英件保护层及其制备方法、改性后的石英件和用途与流程

本发明属于半导体光伏器件的制备,涉及一种石英件保护层及其制备方法、改性后的石英件和用途。

背景技术:

1、石英件常被用在半导体及光伏电池片生产制程中,比如在光伏电池片生产的扩散、镀膜、退火、氧化等制程段,就需要石英件——石英舟作为硅片的载体,石英管作为反应的腔室。使用一段时间之后石英件表面会被污染,需要进行定期清洗。

2、清洗时需要使用硝酸/氢氟酸作为清洗剂,这些物质对石英具有极强的腐蚀性,所以石英件使用寿命较短,需要在较短的周期内更换。sic的化学稳定性好,耐强酸强碱腐蚀,在石英件表面成膜后,可对石英件进行有效保护。如cn101643310a公开了一种连熔一步法生产超大口径抗高温变形石英玻璃管的方法,将掺杂有碳化硅与/或氮化硅的石英原料投入连熔炉坞坩埚内,经通电熔融的石英料液在钨坩埚内经过高温热沉淀,排出气体杂质和液体杂质后,料液流经成型器料台进行成型;在成型石英管的下料口处,通过喷涂设备在成型石英管的外表面高温热喷涂碳化硅与/或氮化硅粉体形成涂层,再经过变频控制的牵引机向下拉制成型,得到超大口径抗高温变形石英玻璃管。该文献中采用了碳化硅作为了石英件的保护层,但是在石英表面直接制备sic层会因为化学键失配或者热膨胀系数失配的原因造成保护层与石英之间结合不牢固,从而影响其保护效果。

3、现有技术中,为了进一步提高石英件的抗高温和变形功能,通常会在石英件内外进行高温氧化铝涂层。如cn102351432a公开了一种石英管耐高温涂层的制作方法及耐高温石英管,其中具体介绍了现有包含氧化铝涂层的石英管制造方法。然而该涂层对于石英件使用寿命的提升有限。

4、因此,如何有效延长石英件在腐蚀性环境及高温环境中的使用寿命,是亟待解决的技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种石英件保护层及其制备方法、改性后的石英件和用途。本发明提供的保护层结构,过渡层中的碳硅氧化合物,提高了碳化硅层的化学稳定性;并且利用过渡层可实现从石英件到碳化硅层之间热膨胀系数的渐变,提高了保护层的热稳定性,从而有效地延长石英件在腐蚀性环境及高温环境中的使用寿命。

2、为达到此发明目的,本发明采用以下技术方案:

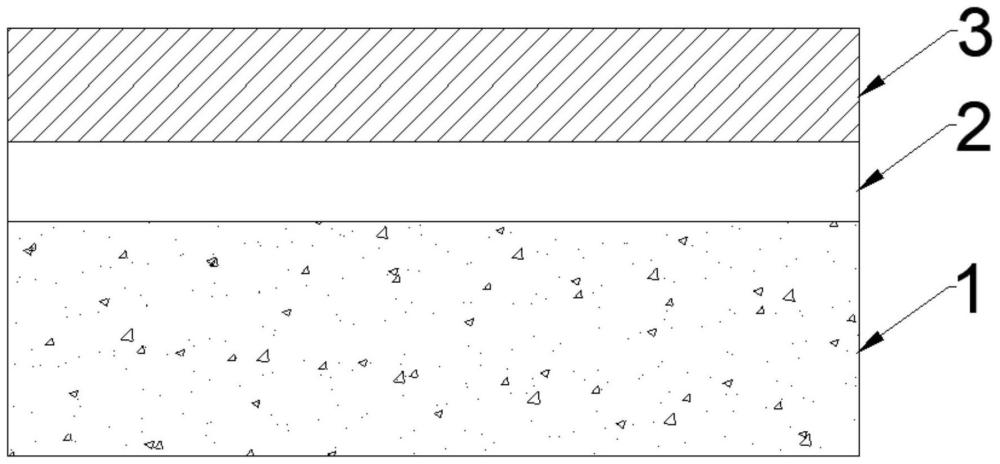

3、第一方面,本发明提供一种石英件保护层,所述石英件保护层包括依次层叠的过渡层和碳化硅层;所述过渡层包括碳硅氧化合物层,所述过渡层更靠近石英件表面。

4、本发明提供的保护层结构,其中的过渡层位于石英件与碳化硅层之间,其中的碳硅氧化合物的化学键特征及晶体学特征介于sio2与sic之间,可减少sic层在sio2上生长时的界面缺陷,提高了保护层sic的化学稳定性,提升了其耐腐蚀性;同时过渡层还可实现从石英到sic之间热膨胀系数的渐变,提高了保护层的热稳定性;从而有效延长石英件在腐蚀性环境及高温环境中的使用寿命。

5、本发明中,如果不设置过渡层,则会造成碳化硅与石英界面之间存在高密度的晶体缺陷,无法保证保护层在石英表面长期附着的效果;而过渡层如果为非碳硅氧化合物,同样无法实现不同物质晶格之间的平缓过渡。

6、优选地,所述过渡层包括单层结构或多层结构。

7、本发明提供的过渡层结构,可以为固定化学计量比的碳硅氧化合物,此时为单层结构;而当存在多组化学计量比的碳硅氧化合物时,则为多个单层的组合多层结构,每层中的碳硅氧化合物的化学计量比均不同。

8、优选地,所述过渡层为多层结构时,由靠近石英件的方向至远离石英件的方向上,多层结构中的碳硅氧化合物中的氧含量逐层依次降低。

9、本发明提供的过渡层结构,当其为多层结构时,由靠近石英件的方向至远离石英件的方向上,氧含量逐层依次降低,可更好地实现从不同晶格间的平缓过渡,减少晶格缺陷;而如果呈现相反的规律,如逐层增加,反倒会造成整体更多的晶格缺陷;且本发明中的多层结构中,层数不做特殊限定,氧含量可以为渐变式降低,也可以阶梯式降低,只要其符合逐层降低的规律即可。

10、优选地,所述碳硅氧化合物的化学通式为sioxc1-0.5x,其中,0<x<2,例如0.05、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或1.95等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,所述保护层的总厚度≤1000μm,例如1μm、5μm、10μm、50μm、100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm、750μm、800μm、850μm、900μm、950μm或1000μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、优选地,所述碳化硅层的厚度为0.2~500μm,例如0.2μm、1μm、5μm、10μm、30μm、50μm、80μm、100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm或500μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、本发明中,碳化硅层的厚度如果过薄,低于0.2μm,则不利于对石英件的长期保护,而厚度如果过厚,超过500μm,又会影响保护层的附着能力。

14、第二方面,本发明还提供一种如第一方面所述的石英件保护层的制备方法,所述制备方法包括以下步骤:

15、在石英件的表面依次沉积得到过渡层和碳化硅层,得到石英件保护层;

16、其中,过渡层包括碳硅氧化合物层。

17、本发明提供的制备方法,通过沉积的方式实现过渡层和碳化硅层依次在石英件表面的生长即可;制备方法操作简单,无需复杂的制备过程,适用于大规模推广和应用。

18、优选地,所述沉积的温度为500~1500℃,例如500℃、600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃、1300℃、1400℃或1500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、需要说明,本发明提供的沉积方法为本领域技术人员的常规技术手段,本领域技术人员可依据实际需求进行沉积方法的具体选择,包括但不限于液相沉积或气相沉积等,而气相沉积法又包括但不限于lpcvd法或pecvd法等,依据具体的沉积方法,进行沉积温度的进一步选择和细化。

20、优选地,所述过渡层的沉积原料包括含碳氧有机硅源和含碳有机硅源。

21、本发明中,过渡层的沉积原料包括含碳氧有机硅源和含碳有机硅源(即不含氧的含碳有机硅烷),通过调控两者的质量比,可实现对硅、碳和氧的比例的调控;当过渡层为单层结构时,固定含碳氧有机硅源和含碳有机硅源的加入量之比即可;而过渡层为多层结构时,进行含碳氧有机硅源和含碳有机硅源的加入量之比调控即可,如可固定含碳氧有机硅源的进料量不变,逐步增加含碳有机硅源的进料量。

22、优选地,所述碳化硅层的沉积原料包括含碳有机硅源。

23、优选地,所述含碳氧有机硅源包括正硅酸乙酯。

24、优选地,所述含碳有机硅源包括三氯甲基硅烷。

25、作为优选的技术方案,所述制备方法包括以下步骤:

26、在石英件表面进行过渡层的沉积,沉积原料包括含碳氧有机硅源和含碳有机硅源,沉积温度为500~1500℃,沉积形成过渡层;

27、然后于过渡层表面进行碳化硅层的沉积,沉积原料包括含碳有机硅源,沉积温度为500~1500℃,沉积形成碳化硅层;得到所述石英件保护层。

28、第三方面,本发明提供一种改性后的石英件,所述改性后的石英件包括石英件基材以及位于所述石英件基材表面的如第一方面所述的保护层。

29、本发明提供的改性后的石英件,其表面设置如第一方面提供的保护层后,在腐蚀性环境及高温环境中的使用寿命均得到了明显提升。

30、还需要说明的是,本发明中石英件的制备过程以及保护层的制备过程可以为连续生产工艺,也可以直接采用市售的未进行保护层设置的石英件进行保护层的改性处理。

31、当石英件为自行制备得到时,其制备方法均为本领域的常规技术手段,示例性地,本发明提供一种石英件的制备方法:

32、将高纯石英原料投入连熔炉内,经通电熔融的石英料液在钨坩埚内经过高温热沉淀,料液流经成型器料台进行成型得到石英件。

33、第四方面,本发明还提供一种如第三方面所述的改性后的石英件的用途,所述用途包括将改性后的石英件用于器件的制备过程中。

34、优选地,所述器件包括半导体器件。

35、本发明提供的石英件,可作为光伏电池片制备过程中的石英舟使用,也可作为石英环、石英管使用,本领域技术人员可依据实际需求进行适应性选择和调整;同时本领域技术人员在合理范围内可获知的石英件的使用用途,本发明均适用。

36、同时,本发明提供的改性后的石英件,也可以用于除半导体器件外的其他器件的制备过程中,本领域技术人员在合理范围内可获知的石英件的用途,本发明也均适用。

37、相对于现有技术,本发明具有以下有益效果:

38、(1)本发明提供的保护层结构,其中的过渡层位于石英件与碳化硅层之间,其中的碳硅氧化合物的化学键特征及晶体学特征介于sio2与sic之间,可减少sic层在sio2上生长时的界面缺陷,提高了保护层sic的化学稳定性,提升了其耐腐蚀性;同时过渡层还可实现从石英到sic之间热膨胀系数的渐变,提高了保护层的热稳定性;从而有效延长石英件在腐蚀性环境及高温环境中的使用寿命。

39、(2)本发明提供的制备方法,通过沉积的方式实现过渡层和碳化硅层依次在石英件表面的生长即可;制备方法操作简单,无需复杂的制备过程,适用于大规模推广和应用。

- 还没有人留言评论。精彩留言会获得点赞!