一种微晶玻璃及其制备方法、强化微晶玻璃、应用与流程

本发明涉及玻璃制备,尤其涉及一种微晶玻璃及其制备方法、强化微晶玻璃、应用。

背景技术:

1、电子信息高速发展的时代,电子产品快速的更新换代使得人们对手机及平板电脑的外观及性能要求更高,从而急需可以满足高透过率和力学性能的微晶玻璃作为盖板玻璃。传统的盖板玻璃主要是锂铝硅微晶玻璃,但由于新能源产业的蓬勃发展,锂的市场价快速提升,使得锂铝硅酸盐微晶玻璃的生产成本太高,因而采用钠铝硅微晶玻璃进行替代。

2、现有文献中,cn116693203a公开的强化微晶玻璃的透过率在80.4%~91.9%,维氏硬度在663mpa~798mpa之间,应力强度为1455mpa~1554mpa,dol为32μm~47μm。再者,钠铝硅微晶玻璃由于其高化学机械强度和抗冲击性,已被开发用于微波炉和牙科领域。cn109608047 b公布了钠霞石主晶相的微晶玻璃透过率在80%以上;cn113149444a显示钠铝硅微晶玻璃强化后的交换深度最高能达到55μm,表面压应力达到1550mpa以上,透过率最高可达到90%。但是,现有的微晶玻璃的透过率以及力学性能还有待提高。

3、因此,现有技术还有待于改进和发展。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于提供一种微晶玻璃及其制备方法、强化微晶玻璃、应用,旨在解决现有微晶玻璃存在透过率低和力学性能较差等问题。

2、本发明的技术方案如下:

3、一种微晶玻璃,所述微晶玻璃包括第一晶相和第二晶相;所述第一晶相包括钠霞石、天然霞石中的一种或多种,所述第一晶相在所述微晶玻璃中的质量占比大于70%;所述第二晶相包括石英固溶体、zro2晶体、钠长石中的一种或多种,所述石英固溶体在所述微晶玻璃中的质量占比大于5%。

4、所述的微晶玻璃,其中,按摩尔百分比计,所述微晶玻璃的原料包括如下组分:

5、sio2 56~68mol%、al2o3 2~18mol%、na2o 22~36mol%、k2o 0~5mol%、tio2 1~3mol%、zro2 1~9mol%、p2o5 3~8mol%、eu2o3与nd2o3总摩尔百分比为1~2mol%。

6、所述的微晶玻璃,其中,所述微晶玻璃的原料组分中,tio2、zro2和p2o5的总摩尔百分比为4~9mol%。

7、所述的微晶玻璃,其中,所述微晶玻璃的原料组分中,na2o和k2o的总摩尔百分比为10-30mol%。

8、一种微晶玻璃的制备方法,包括步骤:

9、按摩尔百分比称取原料,经加热处理,得到熔融液;

10、将所述熔融液均化成型后进行退火处理,得到前体玻璃;

11、对所述前体玻璃进行热处理,得到微晶玻璃。

12、所述的微晶玻璃的制备方法,其中,所述加热处理的温度为1500~1600℃,所述加热处理的时间为2~5小时;和/或,所述退火处理的温度为300~600℃,所述退火处理的时间为4~6小时;和/或,所述热处理的温度为300~800℃,所述热处理的时间为4~12小时。

13、一种强化微晶玻璃,包括微晶玻璃以及位于所述微晶玻璃表面的应力层;所述应力层的深度为30-75μm。

14、所述的强化微晶玻璃,其中,所述强化微晶玻璃的厚度在380-800nm范围内的透过率为89.5~92.5%。

15、所述的强化微晶玻璃,其中,所述强化微晶玻璃通过以下方法制备得到:将所述微晶玻璃置于熔融的硝酸钠与硝酸钾融盐中,再在350~500℃下保温2~8小时,在所述微晶玻璃的表面形成应力层,得到强化微晶玻璃。

16、一种微晶玻璃或强化微晶玻璃在电子玻璃中的应用,所述电子玻璃包括盖板玻璃。

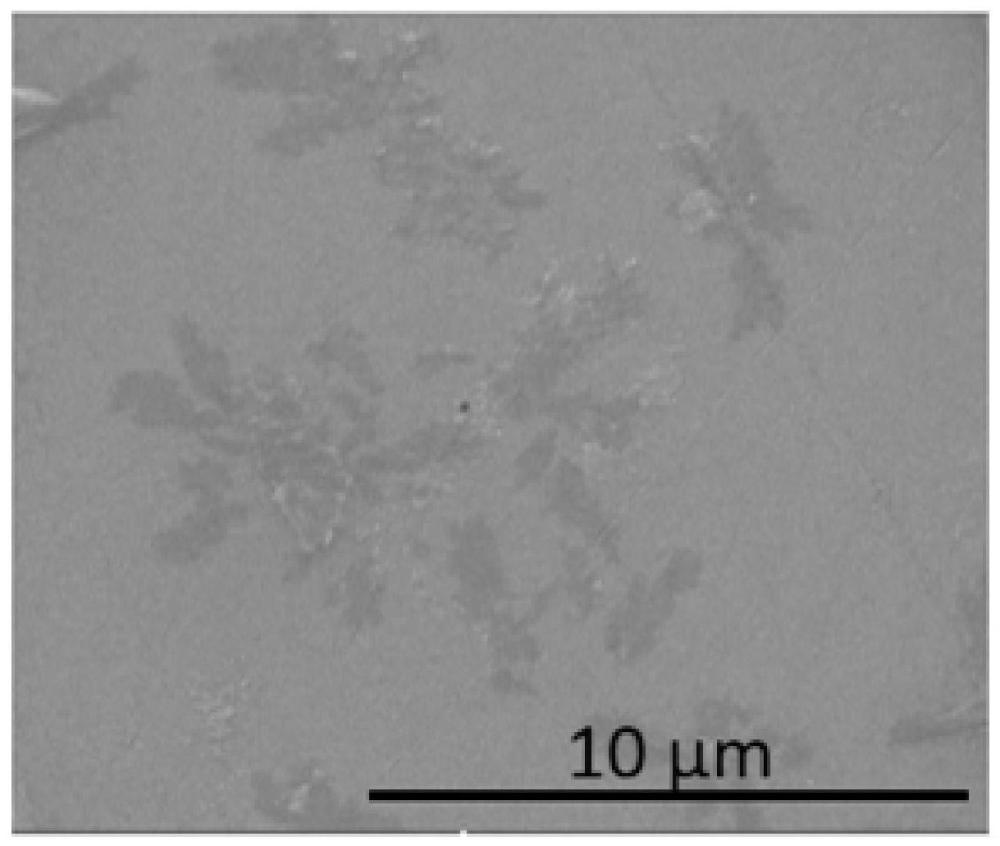

17、有益效果:本发明提供一种微晶玻璃及其制备方法、强化微晶玻璃、应用,所述微晶玻璃包括第一晶相和第二晶相;所述第一晶相包括钠霞石、天然霞石中的一种或多种,所述第一晶相在所述微晶玻璃中的质量占比大于70%;所述第二晶相包括石英固溶体、zro2晶体、钠长石中的一种或多种,所述石英固溶体在所述微晶玻璃中的质量占比大于5%。本发明提供的微晶玻璃以钠霞石和/或天然霞石为主晶相,且几乎不含其它种类晶相,可以使得该微晶玻璃的透光率达到92.5%,且在经过化学强化之后具有明显的离子交换现象;并且,该微晶玻璃的原料组分按摩尔百分比计包括sio2 56~68mol%、al2o3 2~18mol%、na2o 22~36mol%、k2o 0~5mol%、tio21~3mol%、zro2 1~9mol%、p2o5 3~8mol%、eu2o3与nd2o3总摩尔百分比为1~2mol%,通过在组分中加入两种稀土元素,能够促进微晶玻璃析晶,同时也有助于玻璃形成更加均匀的微观结构和更加精细的晶粒尺寸,按该组分得到的微晶玻璃具有4.2gpa以上的表面应力,交换层深度为65~75μm,硬度为2.1~3.5gpa,透过率达到92.5%。该微晶玻璃或经强化处理的强化微晶玻璃不仅适用于电子信息终端产品,还可用于交通运输、建筑等领域,具体可以用于交通工具、家用电器、建筑用保护玻璃,如显示器、仪表盘等的保护玻璃。

技术特征:

1.一种微晶玻璃,其特征在于,所述微晶玻璃包括第一晶相和第二晶相;所述第一晶相包括钠霞石、天然霞石中的一种或多种,所述第一晶相在所述微晶玻璃中的质量占比大于70%;所述第二晶相包括石英固溶体、zro2晶体、钠长石中的一种或多种,所述石英固溶体在所述微晶玻璃中的质量占比大于5%。

2.根据权利要求1所述的微晶玻璃,其特征在于,按摩尔百分比计,所述微晶玻璃的原料包括如下组分:

3.根据权利要求2所述的微晶玻璃,其特征在于,所述微晶玻璃的原料组分中,tio2、zro2和p2o5的总摩尔百分比为4~9mol%。

4.根据权利要求2所述的微晶玻璃,其特征在于,所述微晶玻璃的原料组分中,na2o和k2o的总摩尔百分比为10-30mol%。

5.一种如权利要求1-4任一项所述的微晶玻璃的制备方法,其特征在于,包括步骤:

6.根据权利要求5所述的微晶玻璃的制备方法,其特征在于,所述加热处理的温度为1500~1600℃,所述加热处理的时间为2~5小时;和/或,所述退火处理的温度为300~600℃,所述退火处理的时间为4~6小时;和/或,所述热处理的温度为300~800℃,所述热处理的时间为4~12小时。

7.一种强化微晶玻璃,其特征在于,包括如权利要求1-4任一项所述的微晶玻璃以及位于所述微晶玻璃表面的应力层;所述应力层的深度为30-75μm。

8.根据权利要求7所述的强化微晶玻璃,其特征在于,所述强化微晶玻璃的厚度在380-800nm范围内的透过率为89.5~92.5%。

9.根据权利要求7所述的强化微晶玻璃,其特征在于,所述强化微晶玻璃通过以下方法制备得到:

10.一种如权利要求1-4任一项所述的微晶玻璃或如权利要求7-9任一项所述的强化微晶玻璃在电子玻璃中的应用,所述电子玻璃包括盖板玻璃。

技术总结

本发明涉及玻璃制备技术领域,尤其涉及一种微晶玻璃及其制备方法、强化微晶玻璃、应用,微晶玻璃包括第一晶相和第二晶相;第一晶相包括钠霞石、天然霞石中的一种或多种,第一晶相在微晶玻璃中的质量占比大于70%;第二晶相包括石英固溶体、ZrO<subgt;2</subgt;晶体、钠长石中的一种或多种,石英固溶体在微晶玻璃中的质量占比大于5%。该微晶玻璃以钠霞石和/或天然霞石为主晶相,且几乎不含其它种类晶相,使得该微晶玻璃的透光率达到92.5%,且在经过化学强化之后具有明显的离子交换现象。该微晶玻璃或经强化处理的强化微晶玻璃不仅适用于电子信息终端产品,还可用于交通运输、建筑等领域,具体可以用于交通工具、家用电器、建筑用保护玻璃。

技术研发人员:刘俊宝,熊天元,吕沙

受保护的技术使用者:深圳市昊迦科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!