一种制备高镍正极材料的湿法掺杂工艺

本发明属于锂离子电池正极材料,具体涉及一种制备高镍正极材料的湿法掺杂工艺。

背景技术:

1、为了满足储能设备长时间运行和新能源汽车长续航里程的需求,不断提升锂离子电池正极材料的能量密度是必然的。近年来,高镍三元正极材料凭借其较高的能量密度、较低的成本等优势备受研究人员及电池厂商青睐,然而过高的镍含量使得材料稳定性及安全性下降,而且高镍三元正极材料的制备工艺较为复杂,这些问题限制了高镍三元正极材料的实际生产及进一步应用。

2、为了克服高镍正极在循环过程中的不稳定性,目前国内外研究人员提出了掺杂、包覆和形貌控制等改性策略,其中元素掺杂可以稳定材料的层状结构,进而改善材料在长期循环及大电流下的电化学性能,而且与其他改性方法相比,元素掺杂操作简单,成本低。

3、目前主流的掺杂工艺主要分两种:第一种是在制备前驱体的共沉淀阶段加入掺杂元素盐溶液,第二种是将高镍三元前驱体、掺杂元素氧化物和锂源通过机械混合后直接进行高温煅烧。前者虽然能获得掺杂元素均匀分布的高镍材料,但其操作复杂、耗时较长;同时后者存在各原料化合物混合不均匀的缺陷,导致掺杂元素在进入材料体相内时受阻,这会直接影响到后续正极材料的电化学性能。

4、因此如何在确保掺杂元素高效地分布于材料体相内部的同时,还能简化操作流程是本发明所要解决的问题。

技术实现思路

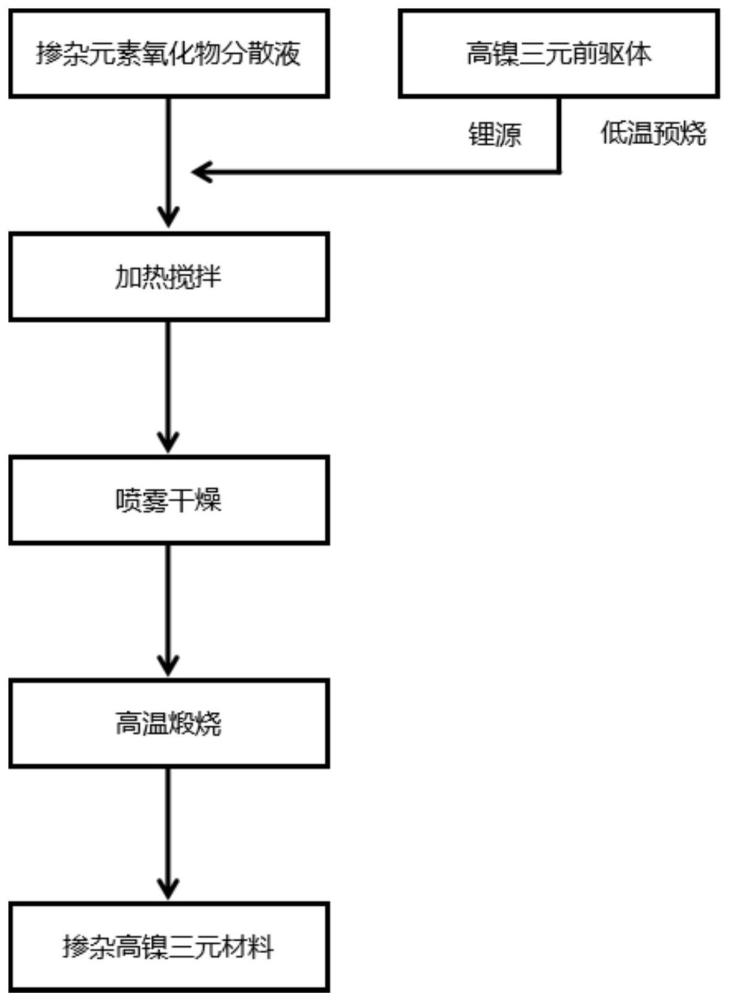

1、为了解决上述技术问题,本发明提供了一种制备高镍正极材料的湿法掺杂工艺。制备方法包括:将高镍三元前驱体和锂源混合均匀,进行第一次烧结,得到高镍三元中间体;将高镍三元中间体加入至掺杂元素氧化物分散液进行加热混合,通过喷雾干燥获得混合粉末;之后对混合粉末进行第二次烧结,得到掺杂型高镍三元正极材料。本发明通过直接使用掺杂元素氧化物分散液与高镍三元中间体混合进行喷雾干燥,免去了悬浊液的制备,缩短了工序,且有助于掺杂元素进入高镍三元正极材料颗粒内部,实现了掺杂元素的梯度分布,所得高镍三元正极材料的电化学性能得到提升。

2、本发明具体是通过如下技术方案来实现的。

3、本发明提供了一种制备高镍三元正极材料的湿法掺杂工艺,包括以下步骤:

4、将锂源与高镍三元前驱体混合均匀,在氧气气氛下升温至450℃~600℃进行第一次烧结,得到高镍三元中间体;

5、将所述高镍三元中间体加至掺杂元素氧化物分散液中,加热搅拌,得到悬浊液;

6、将所述悬浊液通过喷雾干燥得到混合粉末,之后将所述混合粉末在氧气气氛下升温至780℃~850℃进行第二次烧结,得到掺杂型高镍三元正极材料。

7、在本发明优选的实施例中,所述高镍三元前驱体的化学通式为nixcoymnz(oh)2,其中,0.8<x<1,0<y<0.2,0<z<0.2,且x+y+z=1。

8、在本发明优选的实施例中,所述锂源为无水氢氧化锂或一水氢氧化锂,所述锂源与高镍三元前驱体按照li:(ni+co+mn)的摩尔比为1~1.1:1进行混合研磨。

9、在本发明优选的实施例中,将混合研磨得到的粉末装于磁舟中,进行第一次烧结。此次烧结过程中,氧气流量设置为50~300ml/min,氧气浓度为99.5~99.999%,升温速率设置为2~10℃/min,在450℃~600℃下煅烧3~7h,煅烧结束后自然冷却至室温。

10、在本发明优选的实施例中,掺杂元素氧化物分散液为y、zr、nb、mo、ta、w、al元素纳米氧化物分散液中的一种或多种。

11、在本发明优选的实施例中,掺杂元素氧化物分散液中,掺杂元素氧化物的质量分数为5%~20%,分散液的ph值为7~10,分散剂为水。

12、在本发明优选的实施例中,掺杂元素与高镍三元中间体中(ni元素+co元素+mn元素)的摩尔比为x:(1-x),其中x的值为0.5%~5mol%。

13、在本发明优选的实施例中,搅拌时,温度为50~80℃,搅拌速度为100~500rpm,搅拌时间为1~4h。

14、在本发明优选的实施例中,喷雾干燥的控制条件为:喷雾干燥入口温度为100~300℃,进料速度为300~700ml/h,保护气为氩气或氮气中的一种。

15、在本发明优选的实施例中,将喷雾干燥得到的粉末装于磁舟中,进行第二次烧结。此次烧结过程中,氧气流量设置为50~300ml/min,氧气浓度为99.5~99.999%,升温速率设置为2~10℃/min,在780℃~850℃下煅烧10~15h,煅烧结束后自然冷却至室温。

16、本发明与现有技术相比具有如下有益效果:

17、目前对高镍正极材料进行掺杂的工艺中,不能同时兼顾掺杂元素梯度分布以及工艺简单两个方面,为此,本发明提供了一种制备高镍正极材料的湿法掺杂工艺,通过简单的方法,即可实现掺杂元素的梯度分布,具体体现在:

18、本发明采用两步烧结,第一步低温煅烧使得熔融态锂源和高镍三元前驱体初步反应生成高镍三元氧化物中间体,在此中间体基础上进行掺杂改性有助于获得电化学性能更佳的高镍三元正极材料。

19、由于纳米分散液和其他材料表面接触后不是普通的吸附,而是化学键的结合,而且其具有稳定性好、热传导低等特点,因此本发明选择直接使用掺杂元素纳米氧化物分散液作为掺杂原料替代氧化物粉末,同时在制备工艺中直接将高镍三元中间体加入分散液中进行加热搅拌,从而简化了高镍三元中间体和掺杂元素氧化物混合悬浊液的制备,此方法一方面可以缩短制备流程,另一方面解决了掺杂元素氧化物与高镍三元中间体的分布不均一的问题。

20、本发明使用喷雾干燥技术获得掺杂元素氧化物混合均匀的沉积物料,该技术自动化程度高、制备周期短、无废料产生。本技术能够实现掺杂元素氧化物与加入的高镍三元中间体均匀混合,获得颗粒分散均匀的混合物料,而且有助于获得球形度更好的高镍三元正极材料颗粒。

21、本发明工艺所制备的掺杂型高镍三元正极材料颗粒大小均一,结晶度良好,结构稳定,循环稳定性有所提升,且整个制备过程较传统方法简单,易操作。

技术特征:

1.一种制备高镍正极材料的湿法掺杂工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的湿法掺杂工艺,其特征在于,掺杂元素氧化物分散液中,掺杂元素氧化物的质量分数为5%~20%,分散液的ph值为7~10,分散剂为水。

3.根据权利要求1所述的湿法掺杂工艺,其特征在于,掺杂元素氧化物分散液中,掺杂元素为y、zr、nb、mo、ta、w、al中的一种或多种。

4.根据权利要求1所述的湿法掺杂工艺,其特征在于,所述高镍三元前驱体的化学通式为nixcoymnz(oh)2,其中,0.8<x<1,0<y<0.2,0<z<0.2,且x+y+z=1。

5.根据权利要求4所述的湿法掺杂工艺,其特征在于,高镍三元中间体中的ni元素、co元素和mn元素含量分别与高镍三元前驱体中的含量相同,高镍三元中间体中的ni元素、co元素和mn元素物质的量之和与掺杂元素的物质的量比例为1-x:x,其中x为0.5mol%~5mol%。

6.根据权利要求1所述的湿法掺杂工艺,其特征在于,搅拌时,温度为50~80℃。

7.根据权利要求4所述的湿法掺杂工艺,其特征在于,所述锂源为无水氢氧化锂或一水氢氧化锂,所述锂源的物质的量与高镍三元前驱体中的ni元素、co元素和mn元素物质的量之和比例为1~1.1:1。

8.根据权利要求1所述的湿法掺杂工艺,其特征在于,第一次烧结时,升温速度为2~10℃/min,在450℃~600℃下烧结3~7h。

9.根据权利要求1所述的湿法掺杂工艺,其特征在于,第二次烧结时,升温速度为2~10℃/min,在780℃~850℃下烧结10~15h。

10.根据权利要求1所述的湿法掺杂工艺,其特征在于,喷雾干燥的条件为:喷雾干燥入口温度为100~300℃,进料速度为300~700ml/h,保护气为氩气或氮气。

技术总结

本发明属于锂离子电池正极材料技术领域,具体涉及一种制备高镍正极材料的湿法掺杂工艺,包括以下步骤:将锂源与高镍三元前驱体混合均匀,在氧气气氛下进行第一次烧结,得到高镍三元中间体;将所述高镍三元中间体加至掺杂元素氧化物分散液中,搅拌,得到悬浊液;将所述悬浊液通过喷雾干燥得到混合粉末,之后将所述混合粉末在氧气气氛下进行第二次烧结,得到掺杂型高镍三元正极材料。本发明通过直接使用掺杂元素氧化物分散液与高镍三元中间体混合进行喷雾干燥,免去了悬浊液的制备,缩短了工序,且有助于掺杂元素进入高镍三元正极材料颗粒内部,实现了掺杂元素的梯度分布,所得高镍三元正极材料的电化学性能得到提升。

技术研发人员:李明涛,高昕

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!