一种高比表面积氢氧化钙生产工艺与设备的制作方法

本发明适用于氢氧化钙生产领域,提供了一种高比表面积氢氧化钙生产工艺与设备。

背景技术:

1、氢氧化钙是一种无机物,在常温下是细腻的白色粉末,一般氢氧化钙具有碱的通性,是一种强碱。氢氧化钙是二元强碱,但仅能微溶于水,在工业中有广泛的应用。

2、氢氧化钙一般是由生石灰与水消化生成的一种无机粉体。因原料石灰石分布广泛、合成工艺简单、价格低廉,氢氧化钙被广泛应用于建筑、涂料、水处理、环境污染控制等方面。尤其在逐渐成熟的干法和半干法烟气脱硫中.氢氧化钙作为最常用的吸收剂,其性能的优劣直接影响脱硫效果。

3、氢氧化钙通过气固接触导致的酸碱反应进行烟气脱硫,决定反应的一个重要因素就是固体的比表面积,比表面积大表征氢氧化钙粒子变小,孔容变大,可以提高脱硫的速度与效率,因此制备高比表面积的氢氧化钙对烟气净化及相关方面的应用至关重要。

4、目前,高比表面积氢氧化钙的生产方法主要是通过对由石灰石制备的氢氧化钙进行分级、加入化学助剂控制消化速率、在多孔物质上进行钙沉积、气爆加气流冲击粉碎;但是通过对由石灰石制备的氢氧化钙进行分级的方法制备出的氢氧化钙,比表面积一般在40m2/g以下,很难制备出比表面积大于40m2/g的氢氧化钙;加入化学助剂控制消化速率,由于化学助剂的配方保密,真正做到比表面积在40m2/g的氢氧化钙,都是实验室小制备,在工业化生产中很难实现;气爆加气流冲击粉碎虽然能够得到高比表面积和高孔隙率的氢氧化钙,但是制备的氢氧化钙的粒径分布不均匀。

技术实现思路

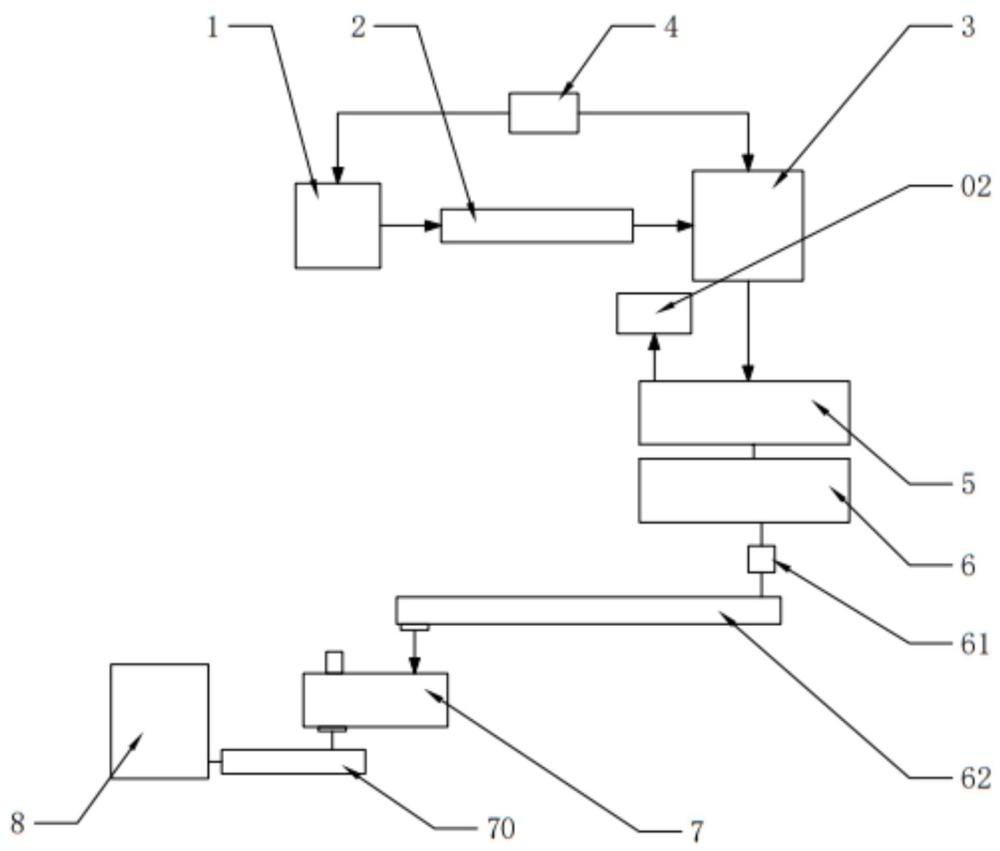

1、针对上述的缺陷,本发明的目的在于提供一种高比表面积氢氧化钙生产工艺与设备,通过加入特定的消化助剂,配合设备,制备出高比表面积的氢氧化钙,目的是为了解决背景技术中提出的问题,设备包括:初混罐和解聚剂储罐;所述初混罐通过第一输送螺旋连接有高速混合装置,所述高速混合装置底部管道连接有消化室,所述消化室通过管道连接有熟化室,所述熟化室通过第三输送螺旋连接有解聚干燥机,所述解聚干燥机通过第四输送螺旋连接有超微粉碎机;所述高速混合装置和消化室上分别通过管道连通有第一蒸汽分离器和第二蒸汽分离器;所述解聚剂储罐通过管道连接初混罐和高速混合装置。

2、进一步的,所述初混罐顶部安装有初混电机,所述初混电机的输出端安装有转轴,所述转轴上固定连接有若干桨叶,所述初混罐顶部设有放料口、第一滴加口和进水口;所述高速混合装置的顶部安装有第二滴加口。

3、进一步的,所述输送泵的输出端通过管道三通分别连接有第一电磁阀和第二电磁阀,所述第一电磁阀和第二电磁阀分别通过管道连通第一滴加口和第二滴加口。

4、进一步的,所述初混罐通过管道连接第一开关阀,所述第一开关阀通过管道连通第一输送螺旋。

5、进一步的,所述高速混合装置的内部安装有两根由电机驱动的搅拌轴,两根所述搅拌轴上均固定连接有若干桨叶,所述高速混合装置内部设有由电机驱动的第二输送螺旋,所述第二输送螺旋位于搅拌轴下方。

6、进一步的,所述解聚干燥机上设有热风进口、出风口和负压出风口,所述热风进口通过管道连接有换热器,所述换热器通过管道连接有氮气储罐;所述负压出风口通过管道连接有真空发生器。

7、进一步的,所述初混罐的壳体内部设有温控层,所述初混罐上设有冷却液进口和冷却液出口,所述冷却液进口和冷却液出口均通过管道连接有热交换器。

8、一种高比表面积氢氧化钙生产工艺,包括以下步骤:

9、s1.通过物料传送带,将氧化钙原料由放料口投入到初混罐当中,消化用水通过进水口加入到初混罐中;消化用水的温度15-30℃;同时通过第一滴加口向初混罐中加入解聚剂和分散剂并混合,氧化钙原料使用纯度为90%以上的粉体氧化钙;

10、s2.将初步混合的氧化钙、水和解聚剂的混合物通过第一输送螺旋输送到高速混合装置内,此过程中逐步向高速混合装置内加入解聚剂和分散包覆剂制成石灰混合物;水灰比80w%;

11、解聚剂为正丁醇、乙醇、丙酮、乙二醇、聚乙二醇(peg200)、聚乙二醇300(peg300)、聚乙二醇600(peg600)、聚乙二醇1000(peg1000)、二乙二醇(二甘醇)、丙三醇(甘油)、聚丙二醇400(ppg400)、聚丙二醇700(ppg700)和聚丙二醇1000(ppg1000)中的一种或多种;

12、所述分散剂为木质素磺酸钙、木质素磺酸钠、木质素磺酸镁中的一种或多种;

13、高速混合装置内的搅拌轴转速设置在1500-2000rpm;

14、s3.将经过高速混合装置的石灰混合物导入到消化室中,搅拌消化制成消化混合物;

15、s4.将消化室中的消化混合物导入到熟化室中,搅拌熟化,制成熟石灰颗粒;

16、s5.开启第二开关阀将消化、熟化后的熟石灰颗粒送入解聚干燥机中同时进行解聚与干燥,制成氢氧化钙团聚体;解聚干燥机的解聚干燥温度为260-300℃;解聚干燥机中熟石灰颗粒的停留时间为10-15s;

17、s6.经第四输送螺旋送入超微粉碎机内进行超微粉碎,得到高比表面积氢氧化钙产品。

18、进一步的,所述步骤s1中,生石灰的活性度t60≤150s。

19、进一步的,所述步骤s1中氧化钙原料、消化用水和解聚剂在初混罐1中进行初混的时间在2-3min;所述步骤s3中石灰混合物在消化室中的消化时间为10-15min;所述步骤s4中消化混合物在熟化室中的熟化时间为10-15min。

20、本发明的有益效果为:通过在生成氢氧化钙的液相反应阶段加入解聚剂来减轻团聚,解聚剂降低反应生成物颗粒之间的范德华力,增加颗粒之间的排斥力。分散在溶液中的颗粒表面由于优先吸附离子而带正电荷或负电荷,使得在颗粒表面附近形成了扩散双电层,这样的颗粒在brown运动碰撞过程中,产生排斥作用,阻止了团聚的发生。

21、用有机溶剂来置换沉淀中夹杂的水分,可以大大减轻因毛细管力而引起的颗粒聚集。同时粒子表面吸附的-oh基团被-oc4h9,-oc2h5等基团取代,增大了粒子间的空间位阻。毛细管力的降低和空间位阻的增大的双重作用使粒子间的团聚得到了有效的减轻,从而在反应阶段减小聚合体的粒径。生产出具有高比表面积的氢氧化钙,从而解决了现有技术氢氧化钙比表面积小;粒径分布不均匀的问题。

技术特征:

1.一种高比表面积氢氧化钙生产设备,其特征在于,包括初混罐(1)和解聚剂储罐(4)和分散剂贮罐;

2.根据权利要求1所述的高比表面积氢氧化钙生产设备,其特征在于,所述初混罐(1)顶部安装有初混电机(11),所述初混电机(11)的输出端安装有转轴(12),所述转轴(12)上固定连接有若干桨叶,所述初混罐(1)顶部设有放料口(13)、第一滴加口(14)和进水口(15);所述高速混合装置(3)的顶部安装有第二滴加口(32),分散剂贮罐连接第一滴加口(14)。

3.根据权利要求2所述的高比表面积氢氧化钙生产设备,其特征在于,所述解聚剂储罐(4)通过管道连接有输送泵(41),所述输送泵(41)的输出端通过管道三通分别连接有第一电磁阀(401)和第二电磁阀(402),所述第一电磁阀(401)和第二电磁阀(402)分别通过管道连通第一滴加口(14)和第二滴加口(32)。

4.根据权利要求3所述的高比表面积氢氧化钙生产设备,其特征在于,所述初混罐(1)通过管道连接第一开关阀(18),所述第一开关阀(18)通过管道连通第一输送螺旋(2)。

5.根据权利要求4所述的高比表面积氢氧化钙生产设备,其特征在于,所述高速混合装置(3)的内部安装有两根由电机驱动的搅拌轴(31),两根所述搅拌轴(31)上均固定连接有若干桨叶,所述高速混合装置(3)内部设有由电机驱动的第二输送螺旋(34),所述第二输送螺旋(34)位于搅拌轴(31)下方。

6.根据权利要求5所述的高比表面积氢氧化钙生产设备,其特征在于,所述解聚干燥机(7)上设有热风进口(71)、出风口(74)和负压出风口(75),所述热风进口(71)通过管道连接有换热器(72),所述换热器(72)通过管道连接有氮气储罐(73);所述负压出风口(75)通过管道连接有真空发生器。

7.根据权利要求6所述的高比表面积氢氧化钙生产设备,其特征在于,所述初混罐(1)的壳体内部设有温控层(17),所述初混罐(1)上设有冷却液进口(171)和冷却液出口(172),所述冷却液进口(171)和冷却液出口(172)均通过管道连接有热交换器。

8.一种高比表面积氢氧化钙生产工艺,其特征在于,利用权利要求7所述的高比表面积氢氧化钙生产设备,包括以下步骤:

9.根据权利要求8所述的高比表面积氢氧化钙生产工艺,其特征在于,所述步骤s1中,生石灰的活性度t60≤150s。

10.根据权利要求8所述的高比表面积氢氧化钙生产工艺,其特征在于,所述步骤s1中氧化钙原料、消化用水和解聚剂在初混罐(1)中进行初混的时间在2-3min;所述步骤s3中石灰混合物在消化室(5)中的消化时间为10-15min;所述步骤s4中消化混合物在熟化室(6)中的熟化时间为10-15min。

技术总结

本发明适用于氢氧化钙生产领域,提供了一种高比表面积氢氧化钙生产工艺与设备,初混罐通过第一输送螺旋连接高速混合装置,高速混合装置连接有消化室,消化室连接有熟化室,熟化室连接解聚干燥机,解聚干燥机连接有超微粉碎机;高速混合装置和消化室上分别通过管道连通有第一蒸汽分离器和第二蒸汽分离器;解聚剂储罐通过管道连接初混罐和高速混合装置;通过以上设备,在氧化钙与消化用水中加入解聚剂,进行初混、高速混合、消化、熟化、借此,本发明能够生产出具有高比表面积的氢氧化钙,从而解决了现有技术氢氧化钙比表面积小;粒径分布不均匀的问题。

技术研发人员:刘亚雄

受保护的技术使用者:山东宇信纳米科技有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!