一种BNT基复合陶瓷材料、铁电多层器件及制备方法和应用与流程

本发明属于功能陶瓷材料与器件,具体涉及一种bnt基复合陶瓷材料、铁电多层器件及制备方法和应用。

背景技术:

1、铁电材料的自发极化在外场下具有丰富的响应行为和多场耦合效应,广泛应用于诸多技术领域。铁电高功率脉冲电源作为铁电材料的一个重要应用,主要原理是基于压力诱导的相变退极化效应,通过冲击波加载使铁电陶瓷去极化释放表面束缚电荷,在几微秒内释放极化时储存的极化能,产生强的电流脉冲(低阻抗负载时)或电压脉冲(高阻抗负载时),输出兆瓦级功率的脉冲能量。铁电陶瓷的理论能量密度公式为w=pr2/2ε0εr,pr为剩余极化强度,ε0为真空介电常数,εr为相对介电强度,受击穿的影响,实际的能量密度通常远低于理论能量密度,输出公式为w=preb。剩余极化强度pr的大小反映了极化后束缚电荷的多少,影响压力下的电荷释放;而击穿场强eb决定了实际应用中的能量输出大小,因此,剩余极化强度和耐电击穿能力对高功率铁电脉冲电源极为重要。

2、由于较好的介电、铁电性能和较高的居里温度,pb(zr,ti)o3(pzt)95/5等铅基材料是目在高功率脉冲电源的主要商用材料。随着世界各地对于环境保护和人体健康政策的出台,电子器件中铅的使用受限,无铅化是未来材料研发的必然趋势。bi0.5na0.5tio3(bnt)铁电材料具有较强的铁电性(pr~38μc/cm2)和独特的弛豫特征,密度仅为pzt的66%,纯bnt退极化温度约190℃,但本身具有高矫顽场、高漏导等缺点,无法满足耐电和极化的要求,常需采取元素掺杂或者第二组元固溶的方法进行改性。但目前bnt基固溶组分多关注于压电系数、储能等方面的研究,往往会通过一定量的稀土元素、zr、ba、sr等元素的掺杂实现弛豫性,典型特征为电滞回线往往呈窄斜形状,即极化强度pmax较高,剩余极化pr极低,剩余极化强度通常低于纯bnt。因此,选取合适的固溶组分,制备具有高剩余极化强度的bnt基铁电陶瓷有待探索。

3、此外,在实际应用过程中,目前的高功率铁电脉冲电源为达到几百千伏级的高压输出,通常采用多层陶瓷片串联堆叠结构,尺寸大、重量大的问题亟待解决。小型化的发展趋势,对铁电陶瓷器件的储能密度和体积尺寸提出了更高的要求。传统的块状铁电陶瓷受电极面积限制不能储存大量电荷,相应地在应力诱导退极化过程中能释放的表面束缚电荷相对有限。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的铁电陶瓷材料的很难同时具有较高的实际能量密度、剩余极化强度、击穿场强等缺陷,从而提供一种bnt基复合陶瓷材料、铁电多层器件及制备方法和应用。

2、为此,本发明提供如下技术方案:

3、本发明提供一种bnt基复合陶瓷材料,化学组成为:(0.97-0.99){1-x[(bi0.5na0.5)(ti0.995mn0.005)]o3-xbialo3}-(0.01-0.03)nanbo3,其中,0<x≤0.02。

4、可选地,所述bnt基复合陶瓷材料的化学组成中,x的取值为0.01≤x≤0.02。

5、本发明中,优选的,x=0.01。

6、本发明还提供一种bnt基复合陶瓷材料的制备方法,包括如下步骤:

7、s1,按照bnt基复合陶瓷材料的化学组成(0.97-0.99){1-x[(bi0.5na0.5)(ti0.995mn0.005)]o3-xbialo3}-(0.01-0.03)nanbo3中的计量比称取原料;

8、s2,将原料混合,压块,煅烧,粉碎,得到所述bnt基复合陶瓷材料。

9、可选地,步骤s2中,所述煅烧温度为700~900℃,煅烧时间为1~3h;

10、和/或,所述粉碎至平均粒径为10nm~20μm;

11、和/或,所述粉碎步骤包括球磨和搅拌磨细磨。粉碎步骤还可采用砂磨和行星球磨,本发明采用球磨+搅拌磨的粉碎方式进行粉碎能够在较短时间达到的粒径要求。

12、本发明中,制备bnt基复合陶瓷材料的原料为领域内常规,为含有对应金属元素的化合物,典型非限定性地,可以是含有这些金属元素的氧化物,碳酸盐,碳酸氢盐等中的至少一种。可选地,所述原料粉体的纯度>99%。

13、可选地,步骤s1中,采用球磨进行原料混合,所述球磨的参数包括:质量比为原料:球磨介质:酒精=1:(1.8~2.2):(0.6~1.0),球磨介质为锆球或玛瑙球,球磨转速为280~360转/分钟,时间为4~8h。

14、可选地,煅烧的升温速率不高于2℃/分钟。

15、可选地,煅烧后粉碎步骤中,所述球磨为按照粉体:球磨介质:酒精=1:(1.8~2.2):(0.6~1.0)的质量比细磨6~12小时,球磨介质为锆球或玛瑙球球磨转速为280~360转/分钟;所述搅拌磨细磨的参数包括:按照粉体:球磨介质:酒精=1:(8~12):(1.0~2.5)的质量比细磨,转速为400~500转/分钟,所用锆球直径为0.9~1.2mm,时间为3~6h。

16、本发明还提供一种铁电多层器件,包括上述的bnt基复合陶瓷材料或上述制备方法制备得到的bnt基复合陶瓷材料。

17、本发明还提供一种上述铁电多层器件的制备方法,包括如下步骤:

18、s11,将bnt基复合陶瓷材料,溶剂,粘结剂,增塑剂和分散剂混合,得到陶瓷浆料;

19、s12,将所述陶瓷浆料流延成膜,丝网印刷内电极,叠层,温等静压,排胶,烧结,引上外电极,得到所述铁电多层器件。

20、可选地,所述铁电多层器件层厚为0.01mm~0.15mm;

21、和/或,所述内电极、外电极的材料类型为pt、ag/pd、cu、ni中的至少一种。

22、可选地,步骤s11中,以所述陶瓷浆料的总质量计,所述bnt基复合陶瓷材料占39%~46%;

23、和/或,所述粘结剂的用量占3.5%~4.5%;

24、和/或,所述增塑剂的用量占1.65%~1.75%;

25、和/或,所述分散剂的用量占0.4%~0.6%;

26、和/或,所述溶剂的用量占45%~55%。

27、可选地,步骤s12中,所述排胶步骤在含氧气氛下进行,以小于1℃/min的升温速率升至300~500℃,保温1~3小时;

28、和/或,所述烧结步骤在含氧气氛下进行,以0.1~10℃/min的升温速率升至1000~1200℃,保温1~3小时。

29、本发明中,所述粘结剂选自聚乙烯吡咯烷酮、蔗糖、聚乙烯醇(pva)和聚乙烯醇缩丁醛(pvb)等有机物中的至少一种。所述增塑剂选自聚乙二醇、邻苯二甲酸二辛酯等有机物中的至少一种。所述溶剂选自乙醇、甲醇、丙酮、乙酸乙酯、丁酮、甘油等有机溶剂中的至少一种。本发明选用的有机溶剂挥发性高,有利于流延后膜带固化。本发明中所用分散剂为领域内常规地,在此不做具体限定。

30、本发明中,排胶和烧结步骤中的含氧气氛可以为氧气气氛或空气气氛。

31、本发明还提供一种上述的铁电多层器件或上述的制备方法制备得到的铁电多层器件在高功率脉冲电源中的应用。

32、本领域中,高功率一般由电路中电流和电压计算出,会根据电路选择的电阻变化,实际应用会通过多个陶瓷片串联得到,不会通过单个器件的性能直接体现,单个单元w=preb越高越有利于高功率的实现。

33、本发明技术方案,具有如下优点:

34、本发明提供的bnt基复合陶瓷材料,化学组成为:(0.97-0.99){1-x[(bi0.5na0.5)(ti0.995mn0.005)]o3-xbialo3}-(0.01-0.03)nanbo3,其中,0<x≤0.02。本发明通过元素组成的设计,获得了同时具有高储能密度,高剩余极化强度和高击穿场强的铁电陶瓷材料。现有技术中的功能陶瓷材料往往会通过超过一定量的稀土元素、zr、ba、sr等元素的掺杂实现弛豫性,典型特征为电滞回线往往呈窄斜形状,即极化强度pmax较高,剩余极化pr极低,退极化温度通常在室温或低于室温,在xrd中可以观察到三方相降低,赝立方相增加。而本发明以压力退极化为基础的高功率脉冲应用原理,高储能密度通过高剩余极化强度和高击穿场强实现,通过适量掺杂增加三方畸变但不使三方相明显降低,提高剩余极化pr,采用的陶瓷粉体具有明显铁电性,典型特征为电滞回线呈方直形状,即剩余极化pr接近极化强度pmax。具体地,铝酸铋(ba)具有很强的铁电性,通过少量掺杂有利于提升粉体铁电性,bnt-ba体系中低价元素的掺杂也可以增强铁电性,较强的铁电性即具有较高的剩余极化强度。mn取代ti后与氧空位形成偶极子对,降低材料中可移动的氧空位浓度,进而提高陶瓷的电阻率,氧空位降低可以有效提高击穿场强;另外,适量的mn掺杂可以降低样品的损耗,畴壁振动是铁电体损耗的重要的来源,而偶极子会钉扎畴壁,阻碍畴壁振动。nb5+离子的掺入倾向取代ti4+,导致a位阳空位的产生,a位阳空位与nb离子的结合阻碍了物质的运输,从而降低了晶粒长大速度,使得陶瓷晶核的形成速率大于晶粒生长速率,使晶粒尺寸减小,较小的晶粒尺寸有利于击穿场强的增加。同时铌酸钠(nn)作为反铁电相可以起到调控相界的作用,使陶瓷材料具有一定的温度稳定性,极化后铁电畴稳定不易退极化。

35、本发明提供的bnt基复合陶瓷材料的制备方法,采用球磨+搅拌磨的粉碎方式能够在较短时间达到的粒径要求,提高器件制备效率。

36、本发明提供的铁电多层器件,通过复合陶瓷材料的设计与多层结构设计共同作用,可以大幅提高铁电陶瓷器件的储能密度,是实现铁电多层器件小型化的有效技术途径,有望在同等体积条件下输出更高能量密度,符合高功率脉冲领域的发展趋势要求。

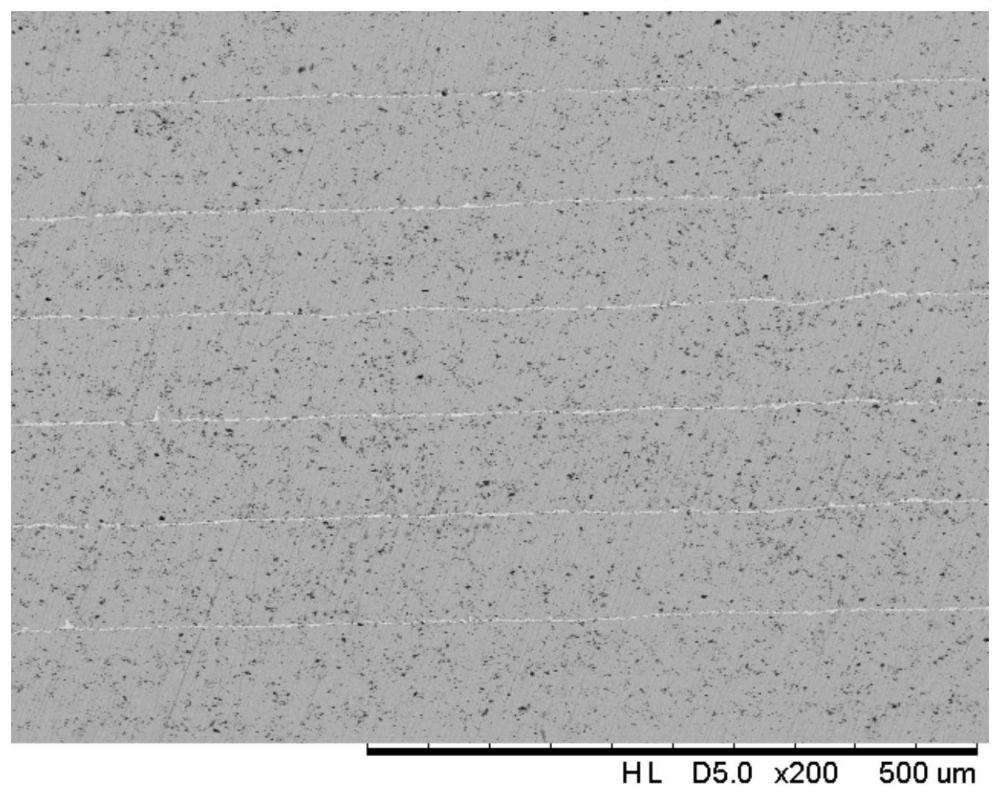

37、本发明提供的铁电多层器件,通过层厚和有效层面积的设计,能够进一步提升击穿场强;通过排胶、烧结等步骤参数的限定,更有利于获得细小均匀致密的晶粒,进一步提升器件的性能。

- 还没有人留言评论。精彩留言会获得点赞!