一种低放射性球形硅微粉及其制备方法与应用与流程

本发明涉及硅微粉,具体为一种低放射性球形硅微粉及其制备方法与应用。

背景技术:

1、环氧模塑料(emc)是以环氧树脂为基体树脂,以高性能酚醛树脂为固化剂,加入硅微粉等填料,并添加多种助剂混配而成的粉状模塑料。全球集成电路(ic)封装材料的97%采用环氧塑封料,其塑封过程是用传递成型法将emc挤压入专用模腔,并将其中的半导体芯片包埋,同时完成交联固化成型,形成具有一定结构外型的半导体器件。当前应用的环氧塑封料,其主要组成为填充料(60%~90%),环氧树脂(18%以下),固化剂(9%以下),添加剂(3%左右)。塑封工序中,通过加热使环氧树脂的环氧基开环与固化剂发生化学反应,产生交联固化作用成为热固性塑料,在塑封模具中固化后的环氧模塑料构成封装外壳。微电子封装要求高耐潮、低应力、低α射线,耐浸焊和回流焊,塑封工艺性能好。针对这几个要求,环氧模塑料必须在树脂基体里掺杂无机填料,现用的无机填料基本上都是二氧化硅微粉,其含量最高达90.5%,具有降低模塑料的热膨胀系数,增加热导,降低介电常数,环保、阻燃,减小内应力,防止吸潮,增加模塑料强度,降低模塑料成本等作用。

2、微电子封装中常见的硅微粉有结晶硅微粉、熔融微硅粉和球形硅微粉。其中,球形硅微粉流动性好,填充量可达到最高,内应力集中最小,强度最高,摩擦系数小,模具使用寿命大幅提高,但硅的同位素中除硅28、硅29、硅30是稳定的,其他同位素(25~36)都带有放射性,在衰变时会释放α射线在硅材料中行进并形成电子空穴对。这会在耗尽区中形成电场引发电荷漂移,使晶体管承受电流扰动,严重时形成软误差。研究表明,目前铀(u)元素是球形硅微粉中产生α射线最主要的因素。球形硅微粉作为集成电路封装材料的重要组成部分,必须严格其铀(u)元素含量(≤1ppb)获得高纯低放射性球形硅微粉,才能满足大规模集成电路封装的需求。

技术实现思路

1、为了克服上述现有技术存在的不足,本发明的目的在于提供一种低放射性球形硅微粉及其制备方法与应用,具有高纯度,低放射性的优点。

2、实现本发明目的的技术方案如下:

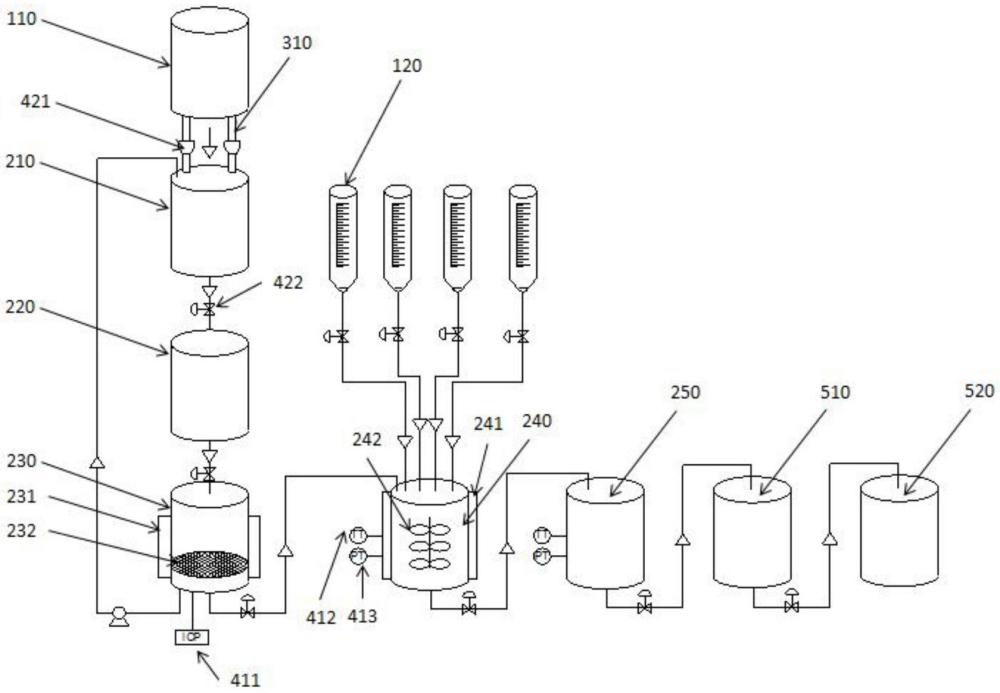

3、一种低放射性球形硅微粉,所述球形硅微粉的纯度≥99.95%,放射性元素u含量≤1×10-10g/g,所述球形硅微粉由智能控制的一体化系统制备而得,所述一体化系统包括输入装置、加工单元、传输装置、测试装置、执行装置、控制装置和输出装置;其中输入装置、加工单元、输出装置通过传输装置连接,测试装置和执行装置安装在加工单元的内壁、阀门或外置装置上,控制装置对所述一体化系统实行智能控制所述智能控制的方法包括:首先获取研磨后的硅微粉的元素组成信息;然后采用独热编码对所述元素组成信息进行数值化和归一化处理,得到元素组成特征信息;最后将所述元素组成特征信息输入放射性与纯度控制模型,输出控制参数。

4、所述输入装置包括原料仓和储罐;所述加工单元包括粉碎装置、研磨装置、磁选和筛分装置、除杂装置和等离子球化炉;所述传输装置包括输送管道;所述测试装置包括原位la-icp-ms仪、温度变送器、压力变送器;所述执行装置包括电子秤控制器、流量计、电磁阀和搅拌浆控制器;所述输出装置包括气流分级装置和袋式收尘器。

5、所述储罐包括盐酸储罐、硝酸储罐、氢氟酸储罐和纯净水储罐,所述储罐通过输送管道和电磁阀与除杂装置连接。

6、所述粉碎装置为气流粉碎机,研磨装置可以选自球磨机或者振动磨。

7、所述磁选和筛分装置为筛分装置外接电磁感应设备,通电后可产生磁场吸附石英砂粗料中的磁铁矿、褐铁矿等含铁物质。筛分装置可以选自振动筛、超声波振动筛、旋转筛、摇摆筛等,筛的目数为800~1500目,并且在过筛的过程中同步开启磁选装置除去fe杂质,过筛后的硅微粉进入除杂装置,未过筛的石英砂返回研磨装置继续研磨。

8、所述除杂装置为抗酸腐蚀的酸洗反应釜,如选择聚四氟乙烯为内壁材料的双锥反应釜,并配置有加热装置、搅拌装置等。

9、如有需要,所述测试装置还可以包括工业电视摄影机等监控设备。

10、所述元素组成信息包括元素种类和元素含量,通过原位la-icp-ms测定。

11、所述元素组成信息采用独热编码并基于元素种类可溶于酸的分类进行数值化,将数值化后的元素组成对应的含量信息进行归一化处理得到元素组成特征信息,所述归一化处理公式为:xnorm=(x-xmin)/(xmax-xmin),其中,xnorm归一化后的数据,x是原始数据,xmax是原始数据中的最大值,xmin是原始数据中的最小值。

12、所述基于元素种类可溶于酸的分类包括:a.溶解于稀盐酸或稀销酸的分类为{ca、fe、k、li、mg、na、ni、sr};b.溶解于氢氟酸的分类为{th、ti、cr};c.溶解于硝酸的分类为{u、cu};d.溶解于盐酸、硝酸、氢氟酸混酸的分类为{al、zr};e.溶解于浓盐酸的分类为{mn}。

13、所述系统控制参数通过控制储罐的电磁阀和温度变送器、搅拌浆控制器控制混酸的组成、比例、浓度、浸泡时间和温度,从而达到控制硅微粉纯度和辐射值的效果。

14、优选的,所述放射性与纯度控制模型为基于随机森林random forest的算法模型,其由多个决策树组成,每个树都是独立构建的,可以减少模型的过拟合风险,提高预测的准确性和鲁棒性。

15、所述放射性与纯度控制模型通过石英砂粗料的常规酸洗纯化数据进行训练而成,并定期根据智能控制的一体化系统所制得的球形硅微粉纯度和放射值数据进行模型优化。

16、所述常规酸洗纯化数据为实验室阶段的酸洗纯化数据,具体的,选自不同产地或厂家的结晶石英砂粗料或熔融石英砂粗料,利用icp测定粗料的元素组成及其含量,经磁选后采用盐酸、硝酸、氢氟酸和水的至少一种洗涤直至纯度≥99.99%,u含量≤1×10-11g/g,将纯化过程所得到的参数包括但不限于酸的种类、组成、比例、含量、酸洗次数、水性次数、温度、浸泡时间等输入至放射性与纯度控制模型进行训练,每组数据作为一个决策树,所述决策树不低于10棵。

17、优选地,等离子球化炉后还可以接入原位la-icp-ms检测仪,通过检测纯化后的球形硅微粉元素组成信息反馈至放射性与纯度控制模型,从而对模型进行优化。

18、本发明的另一目的在于,提供一种低放射性球形硅微粉的制备方法,包括以下步骤:结晶石英砂或熔融石英砂粗料投入原料仓,经电子秤控制器计量后输送至粉碎装置进行粉碎,粉碎后的石英砂粗料进入到研磨装置进行研磨得到硅微粉,硅微粉进入磁选和筛分装置去除磁性材料并通过800~1500目筛,未过筛硅微粉重新返回研磨装置进行研磨,过筛后的硅微粉经原位la-icp-ms测定其元素组成,并进行数值化和归一化处理,得到元素组成特征信息,输入放射性与纯度控制模型,得到控制参数,通过控制储罐的电磁阀和温度变送器、搅拌浆控制器控制混酸的组成、比例、浓度、浸泡时间和温度清除杂质和放射性元素,最后经等离子球化炉高温球化后经气流分级装置分级并收集至袋式收尘器包装。

19、本发明的再一目的在于,保护所述的低放射性球形硅微粉在环氧塑封料、覆铜板上的应用。

20、有益效果

21、本发明提供了一种低放射性球形硅微粉及其制备方法与应用,通过一体化系统制备高纯度、低放射性的球形硅微粉,可以避免传统分离式制备方法中空气粉尘或外部污染的带来的二次污染,保证了球形硅微粉的高纯度和低放射性。另外通过智能控制对球形硅微粉一体化系统实施自动化、智能化控制,将硅微粉元素组成信息转化为编码语言,并通过模型训练,输出控制参数,控制酸或混酸的组成、比例、浓度、酸洗次数、顺序、浸泡时间和温度,从而达到精准控制硅微粉纯度和辐射值的效果,可以适应不同来源的石英矿的纯化需求,避免传统酸洗工艺因原料批次不同导致产品质量差异的问题,简化了工艺流程的同时保证了产品质量稳定,对放射性元素也实现了精准控制。

- 还没有人留言评论。精彩留言会获得点赞!