含乙烯的反应气气相法制乙苯的方法与流程

1.本发明属于石油化工领域,具体地,本发明涉及一种含乙烯的反应气气相法制乙苯的方法,更具体地,本发明涉及一种含乙烯的反应气特别是稀乙烯与苯气相烷基化制备乙苯的方法。

背景技术:

2.我国催化裂化装置的规模居世界第二位,产生大量催化裂化干气。此外,我国还有大量的催化裂解装置,同样产生数量庞大的催化裂解干气。催化裂化干气和催化裂解干气统称催化干气。上述干气中乙烯的体积分数通常为12-25%。催化干气除了含有乙烯外,还含有少量h2、co、co2、h2s、h2o、ch4、c2h6、c3h6、c3h8等组分。目前,催化干气一般用作燃料气使用,造成乙烯资源的浪费。乙苯是重要的有机化工原料,主要用于生产苯乙烯,进而合成出如工程塑料、合成树脂、合成橡胶等重要原材料。近年来,我国乙苯对外依存度达到50%以上。目前,利用干气中烯乙烯资源制乙苯是较为有效的手段,既能提高稀乙烯资源的利用价值,又拓宽了乙苯的原料来源,对提高炼厂的经济效益具有重要意义。

3.稀乙烯制乙苯工艺主要有气相法和液相法两大类。稀乙烯液相法烷基化对含有大量氮气、氢气等不凝气的炼厂干气并不适用。

4.稀乙烯气相法烷基化制乙苯技术开发较早。其中,us4107224公开了一种在hzsm-5沸石催化剂存在下,以稀乙烯为原料气相法烷基化制乙苯的工艺方法。该原料可以是催化裂化干气,但必须经过预处理,以除去h2s、co2、h2o和c2以上的杂质。us6093866公开了一种在含有基于催化剂重量的50-70重量%的稀土元素的hzsm-5/zsm-11共结晶沸石催化剂存在下,通过苯与乙烯的烷基化制备乙苯的方法,该方法包括在可进行烷基化反应的条件下使苯和乙烯与所述催化剂接触,并从副产物中分离乙苯和未反应的反应物。cn1235146a公开了一种由低浓度乙烯和/或丙烯与苯反应制取乙苯和/或丙苯的方法,该方法包括在沸石催化剂存在下,将来自炼厂的催化干气与苯在多段和冷激烷基反应器中进行气相烷基化反应,副产的二乙基苯在固定床反应器中进行液相烷基转移反应。

5.目前稀乙烯气相法烷基化制乙苯技术主要有mobil/badger工艺、abb-lummus global(被cb&i收购)公司的气相法工艺、中科院大连化物所的气相法工艺和中石化的sgeb干气制乙苯技术。

6.上述技术涉及的稀乙烯气相法烷基化制乙苯技术各有特点,但是普遍存在需要在较高的反应温度下反应,一般反应温度在350-500℃之间,导致乙苯选择性低,产物中副产物选择性高和乙苯中二甲苯含量高等问题,装置能耗较大等问题。因此,亟需开发一种稀乙烯与苯气相烷基化制乙苯技术,能够在低温条件下反应并具有较高的乙苯选择性和较低的副产物和二甲苯含量。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的问题,提供一种含乙烯的反应气气相法

制乙苯的方法,该方法能够在低温条件下反应,乙苯的选择性高,二甲苯的含量明显降低。

8.现有的稀乙烯气相法烷基化制乙苯技术中通常采用zsm-5分子筛作为催化剂。具有imf结构的im-5分子筛是由法国(ifp公司)的benazzi等人首次合成的。与mfi结构(即典型的材料为zsm-5)的3维10元环交叉的直线型孔道和正弦型孔道相比,im-5分子筛为2维10元环分子筛,并存在有限的第三维孔道,有效的孔宽度为0.48nm-0.55nm。本发明的发明人发现具有imf结构的im-5分子筛略大的孔道及独特的酸性分布有利于稀乙烯气相法烷基化制乙苯工艺中反应物与活性中心接触,有利于反应物及产物的扩散,从而有利于提高乙苯的选择性并降低二甲苯副产物的含量。

9.基于上述发现,为了实现本发明的发明目的,本发明提供一种含乙烯的反应气气相法制乙苯的方法,其中,所述方法包括:在含imf结构分子筛催化剂存在下以及在烷基化反应条件下,将含乙烯的反应气与苯接触反应;所述imf结构分子筛的硅铝摩尔比为sio2/al2o3为20-300,所述imf结构分子筛在200℃测得吡啶红外b酸量与l酸量的比值为1.5-7,b酸的密度为50-300μmol/g,所述imf结构分子筛中氧化铝的密度为0.1-0.5mmol/g。优选地,所述imf结构分子筛的硅铝摩尔比为90-200,所述imf结构分子筛在200℃测得吡啶红外b酸量与l酸量的比值为2-4,b酸的密度为60-100μmol/g,所述imf结构分子筛中氧化铝的密度为0.13-0.2mmol/g。

10.根据本发明的一种优选的具体实施方式,所述imf结构分子筛为h-im-5分子筛。

11.根据本发明的一种优选的具体实施方式,所述h-im-5分子筛的制备方法包括:将na-im-5分子筛与酸接触进行酸处理后得到,和/或将nh

3-im-5分子筛脱氨焙烧后与酸接触进行酸处理后得到;所述酸为氟硅酸与选自硫酸、硝酸、盐酸和草酸中至少一种酸的混合酸;

12.更优选地,氟硅酸与选自硫酸、硝酸、盐酸和草酸中至少一种酸的摩尔比1:1-1:20。

13.优选地,所述烷基化反应条件包括:苯与乙烯的摩尔比为2:1-12:1,反应温度为240-360℃,反应压力为0.2-2mpa,以乙烯计的重时空速为0.3-2h-1

。

14.更优选地,苯与乙烯的摩尔比为4:1-8:1,反应温度为260-350℃,进一步优选为260-330℃;反应压力为0.6-1mpa,以乙烯计的重时空速为0.5-1h-1

。

15.本发明提供的方法采用imf结构的h-im-5分子筛作为催化剂,可以大幅降低含乙烯的反应气气相法制乙苯的反应温度,并显著提高乙苯的选择性和显著降低产物乙苯中二甲苯的含量。

具体实施方式

16.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

17.根据本发明,所述含乙烯的反应气与苯气相烷基化制乙苯的方法包括:在含imf结构分子筛催化剂存在下以及在烷基化反应条件下,将含乙烯的反应气与苯接触反应。

18.本发明的发明人采用本发明提供的具有imf结构的催化剂,用于含乙烯的反应气

气相法制乙苯反应中,能够实现在更低的反应温度下获得较高的乙苯选择性和更低的二甲苯副产物。具体来说,所述imf结构分子筛的硅铝摩尔比为sio2/al2o3为20-300,所述imf结构分子筛在200℃测得吡啶红外b酸量与l酸量的比值为1.5-7,b酸的密度为50-300μmol/g,所述imf结构分子筛中氧化铝的密度为0.1-0.5mmol/g。进一步优选地,所述imf结构分子筛的硅铝摩尔比为90-200,所述imf结构分子筛在200℃测得吡啶红外b酸量与l酸量的比值为2-4,b酸的密度为60-100μmol/g,所述imf结构分子筛中氧化铝的密度为0.13-0.2mmol/g。

19.根据本发明,所述imf结构分子筛的b酸与l酸密度是通过吡啶红外光谱法程序升温获得的。具体来说,将样品自撑压片,置于红外光谱仪的原位池中密封,升温至400℃并抽真空至10-3

pa,恒温1小时,脱除样品吸附的气体分子;然后原位池冷却至室温,吸附吡啶蒸气并保持吸附平衡30分钟,后将原位池升温至200℃,抽真空至10-3

pa,并在此真空度下脱附60分钟,降至室温摄谱,扫描范围1700cm-1-1400cm-1

,获得样品经200℃脱附的吡啶吸附红外光谱图。根据吡啶吸附红外光谱图中1540cm-1

和1450cm-1

特征吸收峰的面积,计算b酸中心与l酸中心的相对量。

20.根据本发明,所述imf结构分子筛中氧化铝的密度通过荧光法所测氧化硅和氧化铝含量计算所得。

21.根据本发明,所述imf结构分子筛的硅铝摩尔比通过荧光法测定。

22.尽管只要采用具有本发明所述酸分布特征以及硅铝比的imf结构分子筛就可以实现本发明的发明目的,但是,根据本发明的一种具体的实施方式,所述imf结构分子筛为h-im-5分子筛。

23.根据本发明,所述h-im-5分子筛可以通过本领域技术人员公知的方法获得。具体来说,可以将na-im-5分子筛,采用本领域技术人员所熟知的方法铵交换、干燥和脱氨焙烧处理后得到。其中,所述铵交换的条件包括:温度可以为0-100℃,铵盐交换所用水溶性铵盐可以选自氯化铵、草酸铵、硝酸铵、硫酸铵或柠檬酸铵中的一种或多种。铵盐溶液的浓度以及所述铵交换的次数和时间根据实际操作过程中分子筛中钠离子的交换程度而定。例如,na-im-5的钠含量以氧化钠含量计为1-6重量%,铵交换后得到的nh

3-im-5分子筛的钠含量以氧化钠含量计为小于0.1重量%,更优选小于或等于0.05重量%时,可以用浓度为0.1m-0.5m的铵盐溶液进行铵交换处理3次,每次1-3小时,固液比(g/ml)优选为1:5-1:10。铵交换之后的干燥条件通常包括干燥温度和干燥时间,干燥温度可以为80-150℃,干燥的持续时间可以根据焙烧的温度进行选择,一般可以为12-20小时。干燥后的脱氨焙烧的条件通常包括焙烧温度和焙烧时间,焙烧温度可以为500℃-600℃,所述焙烧的持续时间可以根据焙烧的温度进行选择,一般可以为2-10小时。所述脱氨焙烧一般在空气气氛中进行,所述空气气氛包括流动的气氛也包括静止的气氛。优选地,所述铵交换的过程还包括铵交换之后、干燥之前的固液分离,例如过滤液分离出分子筛和分子筛洗涤的步骤。具体过滤和洗涤方法为本领域技术人员所公知,因此不再赘述。具体来说,还可以将na-im-5分子筛与酸接触后得到,所述酸可以选自盐酸、硫酸和草酸中的一种或多种。na-im-5分子筛与酸的质量比可以为1:0.01-1:1。在将na-im-5分子筛与酸接触的时间可以为0.5-8小时。在将na-im-5分子筛与酸接触后还可以包括干燥和焙烧的步骤,所述干燥和焙烧的条件可以参考本领域的常规操作条件。

24.优选情况下,所述h-im-5分子筛的钠含量以氧化钠含量计为小于0.1重量%,更优

选为小于或等于0.05重量%。

25.根据本发明的一种更优选的实施方式,所述h-im-5分子筛的制备方法包括:将na-im-5分子筛与酸接触进行酸处理后得到,和/或将nh

3-im-5分子筛脱氨焙烧后与酸接触进行酸处理后得到;所述酸为氟硅酸与选自硫酸、硝酸、盐酸和草酸中至少一种酸的混合酸。经所述混合酸处理后得到了改性后的h-im-5分子筛,其b酸活性中心进一步加强,酸分布更加适宜。

26.根据本发明,所述酸处理的方法中将分子筛与所述混合酸(酸溶液)接触方式优选为向分子筛中滴加酸溶液,为了使得酸处理的效果更佳,所述向分子筛中滴加酸溶液的过程优选在搅拌状态下进行。

27.根据本发明优选的h-im-5分子筛的制备方法,分子筛与酸的质量比可以为1:0.01-1:1。所述酸处理的条件通常包括酸处理温度和酸处理时间,其中,所述酸处理温度可以为60-120℃,酸处理时间可以根据酸处理温度进行选择,酸处理时间至少为0.5小时。在所述酸处理的条件下,能够更好地改善h-im-5分子筛中酸性分布。为了更好地实现上述目的,酸处理的条件优选为:温度为70-90℃,时间为1-8小时。

28.根据本发明,为了能够更好地改善h-im-5分子筛的酸性分布,所述酸为氟硅酸与选自硫酸、硝酸、盐酸和草酸中至少一种酸的混合酸,优选地,氟硅酸与选自硫酸、硝酸、盐酸和草酸中至少一种酸的摩尔比为1:1-1:20。进一步优选,所述酸为氟硅酸和盐酸的混合酸或者氟硅酸与硫酸的混合酸或者氟硅酸和盐酸与草酸的混合酸,更优选氟硅酸与盐酸的摩尔比为1:5-1:15,氟硅酸与硫酸的摩尔比为1:3-1:20,氟硅酸与盐酸和草酸的摩尔比为1:3:1-1:10:2。

29.根据本发明的优选的h-im-5分子筛的制备方法,分子筛与酸接触进行酸处理的方法还包括经酸处理后,分离出分子筛,并进行洗涤、干燥和焙烧的步骤。所述分离分子筛的方法可以为本领域公知的固液分离的方式,例如过滤。所述的洗涤、过滤、干燥和焙烧过程为本领域技术人员所熟悉,在此并无特别要求。具体来说,所述的洗涤可以用去离子水洗涤滤饼,直至洗涤液呈中性。所述的干燥通常可以在室温至200℃之间的温度下进行,干燥的持续时间可以根据焙烧的温度进行选择,一般可以为12-20小时。所述的焙烧通常可以在300℃至800℃之间在空气气氛中进行,所述焙烧的持续时间可以根据焙烧的温度进行选择,一般可以为2-12小时。

30.本发明对所述含乙烯的反应气的来源和种类没有特别限定,例如,可以选自稀乙烯、浓乙烯和纯乙烯中的至少一种。从提高稀乙烯资源的利用价值,拓宽乙苯的原料来源,有利于提高炼厂的经济效益的角度考虑,所述含乙烯的反应气优选为稀乙烯。其中,所述稀乙烯为乙烯的体积含量不高于60%的含乙烯的反应气,优选地,所述稀乙烯选自含有10-60体积%乙烯的催化干气、含有10-60体积%乙烯的催化干气与纯乙烯的混合气体以及纯乙烯与惰性气体的混合气体中的至少一种;所述含有10-60体积%乙烯的催化干气为含有10-60体积%乙烯的炼厂催化裂化干气和/或含有10-60体积%乙烯的炼厂催化裂解干气。所述浓乙烯为乙烯的体积含量大于60%且不高于90%的含乙烯的反应气。

31.根据本发明,所述烷基化反应条件通常包括反应温度、反应压力、苯烯摩尔比和乙烯质量空速。

32.采用本发明所述的imf结构分子筛,特别是h-im-5分子筛作为催化剂,可以大幅降

低含乙烯的反应气气相法制乙苯的反应温度,并显著提高乙苯的选择性,明显降低产物中二甲苯的含量。因此,本发明所述烷基化反应条件的反应温度可以为240-360℃,优选地,所述反应温度可以降低至350℃以下,例如优选为大于或等于260℃至小于350℃;反应压力可以为0.2-2mpa,优选地,反应压力为0.6-1mpa。

33.根据本发明,所述烷基化反应条件还包括:以乙烯计的重时空速可以为0.3-2h-1

,优选地,以乙烯计的重时空速为0.5-1h-1

;苯与乙烯的摩尔比可以为2:1-12:1,优选地,苯与乙烯的摩尔比为4:1-8:1。

34.根据本发明的一种优选的具体实施方式,当采用将分子筛与所述混合酸接触进行酸处理后的具有更优酸性分布的h-im-5分子筛作为催化剂,催化含乙烯的反应气与苯的气相反应时,可以进一步降低所述烷基化反应的反应温度为330℃以下,例如优选在260-315℃的反应温度下进行烷基化反应即可以实现较高的乙烯转化率和乙苯选择性,并进一步降低反应产物中二甲苯的含量,优选可以使得二甲苯含量低于500ppm。

35.根据本发明,该方法还包括烷基化反应前将分子筛催化剂进行活化的步骤,所述活化的条件和方法为本领域技术人员所公知,例如以200ml/min氮气在300-500℃下吹扫2-4小时。

36.根据本发明,所述惰性气氛的选择为本领域的常规技术,例如,可以包括元素周期表零族气体、氮气等形成的惰性气氛中的一种或多种,在本发明中,所述惰性气氛为氮气形成。

37.根据本发明,含乙烯的反应气气相法制乙苯的反应可以在本领域常规使用的各种反应器中进行,例如,包括但不限于滴流床、沸腾床和固定床反应器中的至少一种。

38.以下将通过实施例对本发明进行详细描述。

39.以下实施例中,将催化剂置于内径为12mm的连续流动固定床不锈钢管式反应器中进行反应,催化剂装填量为4ml,在n2气氛下升温到400℃活化2h,然后在n2气氛下降到反应温度,然后进行含乙烯气体的气相烷基化反应,反应后产物采用agilent7890a色谱进行组成分析,hp-innowax柱,氢离子火焰检测器。

40.稀乙烯原料中乙烯浓度为20%(体积分数),采用纯乙烯与氮气配制而成。

41.以下实施例和对比例中,乙烯转化率和乙苯选择性由下列公式计算:

42.乙烯转化率x

e

=(乙烯进料量-为反应乙烯量)/乙烯进料量

×

100%;

43.乙苯选择性s

eb

=乙苯的质量分数/(100-苯的质量分数-乙烯的质量分数)

×

100%。

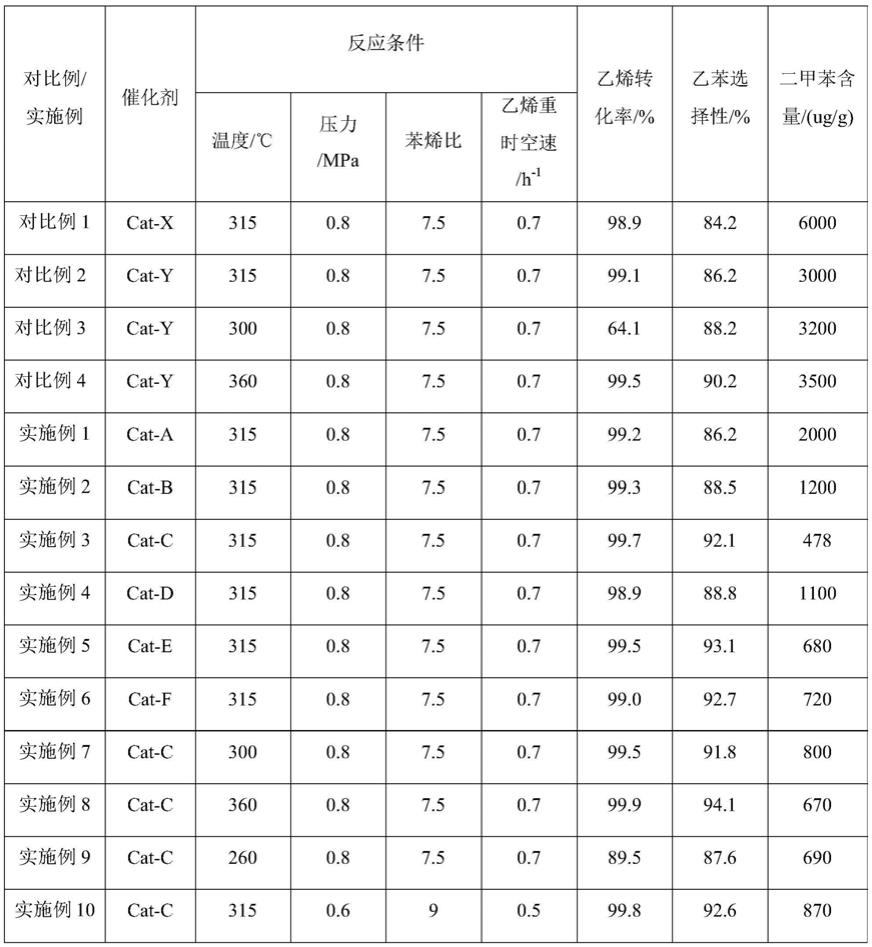

44.对比例1-4说明采用hzsm-5分子筛催化稀乙烯与苯的气相烷基化反应。

45.对比例1

46.将10gna-zsm-5分子筛与100ml、0.5n氯化铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、100℃烘干、550℃焙烧5小时,制得h-zsm-5分子筛,该分子筛na2o含量小于0.05重量%、sio2/al2o3的摩尔比为40。上述分子筛经压片筛后制成20-40目的颗粒,得到h-zsm-5催化剂cat-x。

47.在固定床反应评价装置上,采用催化剂cat-x进行稀乙烯与苯的气相烷基化反应。苯与乙烯的摩尔比为7.5,反应温度为315℃,反应压力为0.8mpa,以乙烯计的质量空速0.7h-1

。

48.反应结果见表1。

49.对比例2

50.将20gna-zsm-5分子筛与200ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、100℃烘干、550℃焙烧5小时,制得h-zsm-5分子筛。将上述10g h-zsm-5分子筛与50ml、浓度为0.02n的氟硅酸和100ml浓度为0.1n的硫酸混合溶液在80℃下混合搅拌1小时,经酸处理后所得h-zsm-5分子筛的na2o含量小于0.05重量%、sio2/al2o3的摩尔比为110。上述分子筛经压片筛后制成20-40目的颗粒,得到经酸处理的h-zsm-5催化剂cat-y。

51.在固定床反应评价装置上,采用催化剂cat-y进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1。

52.对比例3

53.在固定床反应评价装置上,采用对比例2的催化剂cat-y进行稀乙烯与苯气相烷基化反应,苯与乙烯的摩尔比为7.5,反应温度为300℃,反应压力0.8mpa,乙烯重时空速0.7h-1

。反应结果见表1。

54.对比例4

55.在固定床反应评价装置上,采用对比例2的催化剂cat-y进行稀乙烯与苯气相烷基化反应,苯与乙烯的摩尔比为7.5,反应温度为360℃,反应压力0.8mpa,乙烯重时空速0.7h-1

。反应结果见表1。

56.实施例1-10说明本发明提供的含乙烯的反应气气相法制乙苯的方法。

57.实施例1

58.将10gna-im-5分子筛与100ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、100℃烘干、550℃焙烧5小时,制得h-im-5分子筛,该分子筛na2o含量小于0.05重量%。上述分子筛经压片筛后制成20-40目的颗粒,得到h-im-5催化剂cat-a。

59.所得h-im-5催化剂在200℃测得吡啶红外b酸量与l酸量的比值为4,b酸的密度为300μmol/g,分子筛中氧化铝的密度为0.4mmol/g,sio2/al2o3为40。

60.在固定床反应评价装置上,采用催化剂cat-a进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1。

61.实施例2

62.将20gna-im-5分子筛与200ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、100℃烘干、550℃焙烧5小时,制得h-im-5分子筛。将上述10g h-im-5分子筛与50ml浓度为0.01n氟硅酸溶液和100ml浓度为0.1n硫酸溶液混合后在80℃下处理8h,后经过滤,水洗涤、100℃烘干燥12h、550℃焙烧5小时,制得的经酸处理的h-im-5分子筛的na2o含量小于重量0.05%。上述分子筛经压片筛后制成20-40目的颗粒,得到经酸处理的h-im-5催化剂cat-b。

63.所得经酸处理的h-im-5催化剂在200℃测得吡啶红外b酸量与l酸量的比值为3.9,b酸的密度为110μmol/g,所述imf结构分子筛中氧化铝的密度为0.2mmol/g,sio2/al2o3为90。

64.在固定床反应评价装置上,采用催化剂cat-b进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1。

65.实施例3

66.将20gna-im-5分子筛与200ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、100℃烘干、550℃焙烧5小时,制得h-im-5分子筛。将上述10g h-im-5分子筛与50ml浓度为0.05n氟硅酸溶液和100ml浓度为0.5n硫酸溶液混合后在80℃下处理4h,后经过滤,洗涤、100℃烘干燥12h、550℃焙烧5小时,制得的经酸处理的h-im-5分子筛的na2o含量小于0.05重量%、sio2/al2o3的摩尔比为110。上述分子筛经压片筛后制成20-40目的颗粒,得到经酸处理的h-im-5催化剂cat-c。

67.所得经酸处理的h-im-5催化剂在200℃测得吡啶红外b酸量与l酸量的比值为3.8,b酸的密度为90μmol/g,所述imf结构分子筛中氧化铝的密度为0.15mmol/g,sio2/al2o3为110。

68.在固定床反应评价装置上,采用催化剂cat-c进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1。

69.实施例4

70.将20na-im-5分子筛与200ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、100℃烘干、550℃焙烧5小时,制得h-im-5分子筛。将上述10g h-im-5分子筛与100ml浓度为0.8n硫酸溶液混合后在80℃下处理4h,后经过滤,水洗涤、100℃烘干燥12h、550℃焙烧5小时,制得的经酸处理的h-im-5分子筛的na2o含量小于重量0.05%。上述分子筛经压片筛后制成20-40目的颗粒,得到经酸处理的h-im-5催化剂cat-d。

71.所得经酸处理的h-im-5催化剂在200℃测得吡啶红外b酸量与l酸量的比值为3.85,b酸的密度为88μmol/g,所述imf结构分子筛中氧化铝的密度为0.18mmol/g,sio2/al2o3为108。

72.在固定床反应评价装置上,采用催化剂cat-d进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1。

73.实施例5

74.将20gna-im-5分子筛与200ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、90℃烘干、550℃焙烧5小时,制得h-im-5分子筛。将上述10g h-im-5分子筛与50ml浓度为0.5n氟硅酸溶液和100ml浓度为2.0n盐酸溶液混合后在80℃下处理2h,后经过滤,洗涤、120℃烘干燥12h、550℃焙烧5小时,制得的经酸处理的h-im-5分子筛的na2o含量小于0.05重量%。上述分子筛经压片筛后制成20-40目的颗粒,得到经酸处理的him-5催化剂cat-e。

75.所得经酸处理的h-im-5催化剂在200℃测得吡啶红外b酸量与l酸量的比值为2.5,b酸的密度为70μmol/g,所述imf结构分子筛中氧化铝的密度为0.13mmol/g,sio2/al2o3为130。

76.在固定床反应评价装置上,采用催化剂cat-e进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1

77.实施例6

78.将20gna-im-5分子筛与200ml、0.5n硝酸铵溶液于80℃下进行钠离子交换3次,每次2小时。水洗、90℃烘干、550℃焙烧5小时,制得him-5分子筛。将上述10g h-im-5分子筛与50ml浓度为0.01n氟硅酸溶液和50ml浓度为0.1n盐酸溶及10ml浓度为0.05n草酸溶液混合后在80℃下处理2h,后经过滤,洗涤、100℃烘干燥12h、550℃焙烧5小时,制得的经酸处理的

h-im-5分子筛的na2o含量小于0.05重量%。上述分子筛经压片筛后制成20-40目的颗粒,得h-im-5催化剂cat-f。

79.所得经酸处理的h-im-5催化剂在200℃测得吡啶红外b酸量与l酸量的比值为2,b酸的密度为60μmol/g,所述imf结构分子筛中氧化铝的密度为0.11mmol/g,sio2/al2o3为150。

80.在固定床反应评价装置上,采用催化剂cat-f进行稀乙烯与苯的气相烷基化反应。烷基化反应条件同对比例1,反应结果见表1。

81.实施例7

82.在固定床反应评价装置上,采用实施例3的催化剂cat-c进行稀乙烯与苯气相烷基化反应,苯与乙烯的摩尔比为7.5,反应温度为300℃,反应压力0.8mpa,乙烯重时空速0.7h-1

。反应结果见表1。

83.实施例8

84.在固定床反应评价装置上,采用实施例3的催化剂cat-c进行稀乙烯与苯气相烷基化反应,苯与乙烯的摩尔比为7.5,反应温度为360℃,反应压力0.8mpa,乙烯重时空速0.7h-1

。反应结果见表1。

85.实施例9

86.在固定床反应评价装置上,采用实施例3的催化剂cat-c进行稀乙烯与苯气相烷基化反应,苯与乙烯的摩尔比为7.5,反应温度为260℃,反应压力0.8mpa,乙烯重时空速0.7h-1

。反应结果见表1。

87.实施例10

88.在固定床反应评价装置上,采用实施例3的催化剂cat-c进行稀乙烯与苯气相烷基化反应,苯与乙烯的摩尔比为5:1,反应温度为315℃,反应压力为0.6mpa,乙烯重时空速2h-1

。反应结果见表1。

89.表1

[0090][0091]

从表1数据可以看出,本发明提供的稀乙烯制乙苯的方法,在低温条件下,与mfi结构分子筛相比,imf结构分子筛上乙烯的转化率较高,乙苯的选择性较好,二甲苯的含量较低。

[0092]

具体地,从对比例1与实施例1的结果可知,在相同的烷基化反应条件下,采用h-zsm-5分子筛与采用通过铵交换以及脱氨焙烧后得到的h-im-5分子筛相比,本发明实施例1的乙苯选择性更高,二甲苯含量更低。从对比例2与实施例1的结果可知,在相同的烷基化反应条件下,采用经过酸处理h-zsm-5分子筛与采用h-im-5分子筛与采用通过铵交换以及脱氨焙烧后得到的h-im-5分子筛相比,尽管对比例2的乙苯选择性与本发明相差不大,但是二甲苯含量明显高于本发明。从实施例3和实施例4的结果可以进一步看出,采用本发明的进一步优选的经过混合酸处理得到的h-im-5分子筛催化稀乙烯与苯气相烷基化反应,能够进一步提高乙苯的选择性以及降低二甲苯的含量,并且反应能够在更低的温度下进行。

[0093]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其

它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1