一种2,6-萘二甲酸的分离提纯方法与流程

1.本发明涉及2,6-萘二甲酸生产领域,具体涉及一种2,6-萘二甲酸的分离提纯方法。

背景技术:

2.2,6-萘二甲酸(2,6-nda)是制备新型聚酯pen以及液晶高分子聚合物lcp的重要原料,其制备方法主要有2,6-二甲基萘氧化法、2,6-二异丙基萘氧化法、2-甲基萘酰化氧化法、henkel法、羧基转移法等。上述制备方法所得的2,6-nda为均粗产品,其中不可避免地存在许多杂质,需进一步分离提纯方可满足后续聚合反应制备pen和lcp的要求。

3.2,6-nda的分离提纯方法主要有酯化水解法、催化加氢法、重结晶法等。酯化水解法是先通过酯化反应将2,6-nda制成2,6-ndc,然后对2,6-ndc进行分离提纯,最后再通过2,6-ndc的水解制备高纯度的2,6-nda。由于提纯后的2,6-ndc可直接作为生产pen的单体使用,因此经酯水解制备高纯的2,6-nda再用于pen生产,技术路线欠合理,成本很高,缺乏竞争力。催化加氢法是先对粗2,6-nda进行高温催化加氢预处理,将杂质转化为2,6-nda或其它易于分离的组分,然后通过结晶法制备高纯度2,6-nda,该方法产品纯度高,而且变废为宝,可使溴代-2,6-nda几乎全部转化为2,6-nda,提高了产品收率,但是催化加氢法的反应条件较为苛刻(高温、高压),而且需要使用贵金属催化剂。采用重结晶方法进行分离提纯,由于杂质与2,6-nda的物性相近,因此分离提纯很困难。

4.综上所述,现有的2,6-nda的分离提纯方法需要进一步改进,以提高晶体产品的纯度和色度,并降低杂质含量。

技术实现要素:

5.本发明的目的是为了克服现有的2,6-nda分离提纯方法中存在的产品纯度低、色度差、杂质含量高的问题,提供一种2,6-萘二甲酸的分离提纯方法。采用本发明提供的方法可以提高产品纯度、色度,并降低杂质含量。

6.为了实现上述目的,本发明提供一种2,6-萘二甲酸的分离提纯方法,包括:

7.(1)将含2,6-萘二甲酸的待提纯物料与溶剂i混合,然后析出2,6-萘二甲酸盐的晶体;

8.(2)使用溶剂iii溶解所述2,6-萘二甲酸盐的晶体,得到溶解液;

9.(3)向所述溶解液中加入溶剂iv析出2,6-萘二甲酸,经固液分离得到2,6-萘二甲酸晶体。

10.使用本发明的2,6-萘二甲酸的分离提纯方法,先将2,6-萘二甲酸转变为盐,然后对其盐的晶体进行分离提纯,最后再通过酸析得到2,6-萘二甲酸产品,高效地脱除了残留催化剂金属离子以及带色的有机物等杂质,显著提高了产品纯度和色度,并显著降低了杂质含量,取得了较好的技术效果。

附图说明

11.图1是本发明提供的2,6-萘二甲酸的分离提纯方法的流程示意图;

12.图2是是本发明提供的2,6-萘二甲酸的分离提纯方法的另一种流程示意图。

具体实施方式

13.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

14.本发明提供一种2,6-萘二甲酸的分离提纯方法,包括:

15.(1)将含2,6-萘二甲酸的待提纯物料与溶剂i混合,然后析出2,6-萘二甲酸盐的晶体;

16.(2)使用溶剂iii溶解所述2,6-萘二甲酸盐的晶体,得到溶解液;

17.(3)向所述溶解液中加入溶剂iv析出2,6-萘二甲酸,经固液分离得到2,6-萘二甲酸晶体。

18.本发明对于所述含2,6-萘二甲酸的原料的选择范围较宽,可以为本领域任何的含有2,6-萘二甲酸的粗产品,例如可以为2,6-二甲基萘氧化法、2,6-二异丙基萘氧化法、2-甲基萘酰化氧化法、henkel法和羧基转移法中的至少一种制备得到的含有2,6-萘二甲酸的粗产品。

19.本发明对所述含2,6-萘二甲酸的原料中的杂质没有特别的限定,其可以包括残留的催化剂金属离子以及带色的有机物等杂质。

20.根据本发明,优选地,所述含2,6-萘二甲酸的原料中含有2,6-萘二甲酸、钴元素、锰元素、溴元素和其他杂质。进一步优选地,以所述含2,6-萘二甲酸的原料的总量为基准,所述2,6-萘二甲酸的含量为80~99重量%,钴元素的含量为20~10000μg/g,锰元素的含量为20~10000μg/g,溴元素的含量为20~10000μg/g,2-甲酰基-6-萘甲酸的含量为50~35000μg/g,2-乙酰基-6-萘甲酸含量为50~35000μg/g;更优选地,所述2,6-萘二甲酸的含量为80~99重量%,钴元素的含量为200~8000μg/g,锰元素的含量为300~5000μg/g,溴元素的含量为100~3000μg/g,2-甲酰基-6-萘甲酸的含量为500~32000μg/g,2-乙酰基-6-萘甲酸含量为500~31000μg/g。

21.需要说明的是,本发明提供的方法实施例中以钴元素、锰元素、溴元素、2-甲酰基-6-萘甲酸、2-乙酰基-6-萘甲酸的去除效果为例示例性说明本发明提供的方法所能起到的效果,但本发明并不限于此。

22.根据本发明,所述溶剂i可以为任何的能够将含2,6-萘二甲酸的待提纯物料中的2,6-萘二甲酸转化为2,6-萘二甲酸盐的物质。优选地,所述溶剂i为混合溶剂。

23.根据本发明的一种优选实施方式,所述溶剂i选自碱的水溶液、醇溶液和醇水溶液中的一种。

24.具体地,所述碱包括无机碱和/或有机碱。优选地,所述无机碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠和碳酸氢钾中的至少一种。优选地,所述有机碱选自二甲胺、三甲胺、二乙胺、三乙胺、二乙醇胺和三乙醇胺中的至少一种,更优选为二乙胺、三乙胺

和二乙醇胺中的至少一种。

25.根据本发明,优选地,所述醇为c1-c6的醇,进一步优选地,所述醇选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、正戊醇和正己醇中的至少一种。

26.根据本发明的一种优选实施方式,所述溶剂i选自氢氧化钠水溶液、三乙胺水溶液、三乙醇胺水溶液、三乙胺和甲醇混合溶液、三乙胺和乙醇混合溶液、三乙醇胺和甲醇混合溶液、三乙醇胺和乙醇混合溶液、三乙胺和甲醇混合水溶液、三乙胺和乙醇混合水溶液、三乙醇胺和甲醇混合水溶液、三乙醇胺和乙醇混合水溶液中的一种,更优选为三乙胺水溶液。采用三乙胺水溶液更有利于进一步提高成盐效率。

27.根据本发明的一种优选实施方式,所述溶剂i中,碱的浓度为10~90重量%。

28.根据本发明的一种优选实施方式,所述溶剂i中含有醇时,所述醇的浓度为5~90重量%。

29.所述溶剂i的用量根据含2,6-萘二甲酸的待提纯物料进行适当的选择,优选地,所述溶剂i中碱的浓度为10~90重量%,相对于100重量份的含2,6-萘二甲酸的待提纯物料,所述溶剂i的用量为100~900重量份。

30.本发明对步骤(1)中析出2,6-萘二甲酸盐的晶体的具体方式没有特别的限定,只要能够析出2,6-萘二甲酸盐的晶体即可。优选地,步骤(1)所述析出2,6-萘二甲酸盐的晶体的步骤包括以下四种方式中的至少一种;

31.方式一,将含2,6-萘二甲酸的待提纯物料与溶剂i、溶剂ii混合,得到所述2,6-萘二甲酸盐的晶体;

32.方式二,将含2,6-萘二甲酸的待提纯物料与溶剂i混合,得到含2,6-萘二甲酸盐的溶液,然后加入溶剂ii,以析出所述2,6-萘二甲酸盐的晶体;

33.方式三,将含2,6-萘二甲酸的待提纯物料与溶剂i混合,得到含2,6-萘二甲酸盐的溶液,然后通过冷却结晶或者蒸发结晶析出所述2,6-萘二甲酸盐的晶体;

34.方式四,将含2,6-萘二甲酸的待提纯物料与溶剂i混合,得到含2,6-萘二甲酸盐的溶液,加入溶剂ii,然后通过冷却结晶或者蒸发结晶析出所述2,6-萘二甲酸盐的晶体。

35.在所述方式一中,将含2,6-萘二甲酸的待提纯物料与溶剂i、溶剂ii同时混合,析出2,6-萘二甲酸盐的晶体。在所述方式一中,优选地,相对于100重量份的含2,6-萘二甲酸的待提纯物料,所述溶剂ii的用量为100~1000重量份,更优选为300~900重量份。

36.优选地,在所述方式一中,相对于所述溶剂i中每摩尔碱,含2,6-萘二甲酸的待提纯物料的添加速率为0.001~1mol/min,优选为0.01~1mol/min。

37.根据本发明,优选地,在所述方式一中,所述混合包括:将所述溶剂i和部分溶剂ii混合,然后加入含2,6-萘二甲酸的待提纯物料,最后再加入剩余部分的溶剂ii。

38.根据本发明,优选地,在所述方式一中,步骤(1)所述混合的操作温度为30~60℃,加料结束后继续维持0.5~3小时。

39.在所述方式二中,将含2,6-萘二甲酸的待提纯物料先与溶剂i混合,得到含2,6-萘二甲酸盐的溶液,然后加入溶剂ii,即溶剂i、溶剂ii分开引入。在所述方式二中,优选地,相对于100重量份的含2,6-萘二甲酸的待提纯物料,所述溶剂ii的用量为100~1000重量份,更优选为300~900重量份;进一步优选地,相对于每摩尔2,6-萘二甲酸盐,溶剂ii的添加速率为0.01~10mol/min(优选为0.1~5mol/min),操作温度为30~60℃,加料结束后继续维

持0.5~3小时。

40.优选地,步骤(1)所述析出2,6-萘二甲酸盐的晶体的步骤采用上述方式二进行。

41.在所述方式三中,无需额外引入溶剂ii,可以直接通过冷却结晶或者蒸发结晶从含2,6-萘二甲酸盐的溶液中析出所述2,6-萘二甲酸盐的晶体。所述冷却结晶和蒸发结晶的具体操作方式可以按照本领域常规操作进行。优选地,在所述方式三中,所述冷却结晶的操作温度为-30~60℃;所述蒸发结晶的操作温度为60~100℃。

42.在所述方式四中,即溶剂i、溶剂ii分开引入,且引入溶剂ii之后,进行冷却结晶或者蒸发结晶析出所述2,6-萘二甲酸盐的晶体。方式四相较于方式二可以通过加入相对较少量的溶剂ii来实现析出2,6-萘二甲酸盐的晶体的目的。优选地,在所述方式四中,相对于100重量份的含2,6-萘二甲酸的待提纯物料,所述溶剂ii的用量为100~1000重量份,更优选为300~900重量份,进一步优选相对于每摩尔2,6-萘二甲酸盐,溶剂ii的添加速率为0.01~10mol/min(优选为0.1~5mol/min),操作温度为30~60℃,加料结束后继续维持0.5~3小时。

43.在所述方式四中,优选地,所述冷却结晶的操作温度为-30~60℃。优选地,所述蒸发结晶的操作温度为60~100℃。

44.根据本发明,所述方式三和方式四中所述的冷却结晶、蒸发结晶可以各自独立地重复进行,本领域技术人员可以知悉的是,冷却结晶、蒸发结晶的次数增多,有利于提高产品纯度,但是会增加操作步骤。本领域技术人员可以根据实际情况确定进行冷却结晶、蒸发结晶的次数。

45.能够实现上述目的溶剂均可作为所述溶剂ii,均在本发明的保护范围之内,优选地,所述溶剂ii选自酮类溶剂和/或醇类溶剂。所述酮类溶剂可以为碳原子数为1~6的酮类溶剂,优选为丙酮、甲乙酮和二乙酮中的至少一种。所述醇类溶剂可以为碳原子数为1~6的醇类溶剂,优选为甲醇和/或乙醇。

46.本发明对步骤(2)所述的溶剂iii的种类选择范围较宽,只要能够溶解所述2,6-萘二甲酸盐的晶体即可,优选地,所述溶剂iii为水、醇类溶剂和酮类溶剂中的至少一种。所述醇类溶剂、酮类溶剂的选择可以如上文所述,在此不再赘述。更优选地,所述溶剂iii为水、甲醇水溶液、乙醇水溶液或者丙酮水溶液。

47.本发明对所述溶剂iii的用量选择范围较宽,优选地,所述溶解液中2,6-萘二甲酸盐的浓度为10~80重量%,进一步优选为20~60重量%。

48.根据本发明,步骤(3)中所述溶剂iv的种类、用量以及加入速率以能够从所述溶解液中析出2,6-萘二甲酸为准。

49.优选地,所述溶剂iv为酸性溶剂,进一步优选为醋酸、丙酸、硝酸、盐酸、磷酸和硫酸中的至少一种,更优选为醋酸、盐酸和硫酸中的至少一种,最优选为醋酸。

50.优选地,步骤(3)中,所述溶剂iv的加入量使得得到的溶解液和溶剂iv的混合浆料的ph值不小于3,优选为3~7,更优选为3~5。

51.优选地,步骤(3)中,相对于溶解液中每摩尔2,6-萘二甲酸盐,所述溶剂iv的添加速率为0.001~10mol/min,优选为0.01~1mol/min。

52.优选地,步骤(3)中,操作温度为50~90℃,所述溶剂iv加入后继续维持0.5~3小时。

53.需要说明的是,本发明中出现的“第一”、“第二”不起到限定作用,仅是为了区分不同阶段进行的操作或者加入的物料。

54.根据本发明的一种优选实施方式,该方法还包括:向步骤(2)所述溶解液中加入溶剂ii,析出2,6-萘二甲酸盐的晶体ii;然后再使用溶剂iii溶解所述2,6-萘二甲酸盐的晶体ii,得到溶解液。即本发明提供的方法优选重复至少一次所述的2,6-萘二甲酸盐的晶体的析出和溶解过程。溶剂ii和溶剂iii的用量可以与上文的相同,即,相对于100重量份的2,6-萘二甲酸盐的晶体ii,溶剂ii的加入量优选为100~1000重量份;溶剂iii的加入量使得溶解液中2,6-萘二甲酸盐的浓度优选为10~80重量%。

55.为了优化产品的色度,优选地,该方法还包括对含2,6-萘二甲酸的待提纯物料与溶剂i混合得到的盐溶液和/或所述溶解液进行脱色。

56.本发明对所述脱色采用的脱色剂种类选择范围较宽,优选地,所述脱色采用的脱色剂为活性炭、硅藻土和活性氧化铝中的至少一种。所述活性炭可以为粉末状活性炭,也可以为颗粒状活性炭。所述脱色剂可以通过商购得到。

57.根据本发明的一种优选实施方式,该方法还包括对含2,6-萘二甲酸的待提纯物料与溶剂i混合得到的盐溶液和/或所述溶解液进行除杂。

58.所述除杂可以按照本领域常规技术手段进行,优选地,所述除杂采用的除杂剂选自离子交换树脂、大孔吸附树脂、亚硫酸氢钠的饱和水溶液和亚硫酸氢钾的饱和水溶液中的至少一种。

59.根据本发明的一种优选实施方式,该方法还包括对分离提纯得到的2,6-萘二甲酸晶体进行洗涤、干燥。

60.优选地,所述洗涤为高温打浆洗涤,更优选打浆洗涤温度为80~200℃,打浆洗涤时间为0.5~3小时,更优选高温打浆洗涤时通入惰性气体。所述惰性气体可以为氮气、氖气和氦气中的至少一种。

61.优选地,所述洗涤采用水作为洗涤液。

62.根据本发明的一种优选实施方式,所述干燥为真空干燥,更优选干燥时通入惰性气体。所述惰性气体可以为氮气、氖气和氦气中的至少一种。

63.使用本发明的2,6-萘二甲酸的分离提纯方法,先将2,6-nda转变为盐,然后对其盐的晶体进行分离提纯,最后再通过酸析得到2,6-nda产品,高效地脱除了残留催化剂金属离子以及带色的有机物等杂质,显著提高了产品纯度和色度,并显著降低了杂质含量,取得了较好的技术效果。

64.以下结合附图进一步对本发明进行详细描述。

65.如图1所示,将2,6-萘二甲酸的原料与溶剂i混合,得到含2,6-萘二甲酸盐的溶液,然后加入溶剂ii,析出2,6-萘二甲酸盐的晶体,使用溶剂iii溶解所述2,6-萘二甲酸盐的晶体,得到溶解液,向所述溶解液中加入溶剂iv析出2,6-萘二甲酸晶体,所得2,6-萘二甲酸晶体再经洗涤、干燥得到高纯度2,6-萘二甲酸产品。

66.如图2所示,将2,6-萘二甲酸的原料与溶剂i混合,得到含2,6-萘二甲酸盐的溶液,然后加入溶剂ii,析出2,6-萘二甲酸盐的晶体,使用溶剂iii溶解所述2,6-萘二甲酸盐的晶体,并同时加入溶剂ⅱ,再次析出2,6-萘二甲酸盐的晶体,再使用溶剂ⅲ溶解2,6-萘二甲酸盐的晶体,得到溶解液,向所述溶解液中加入溶剂iv析出2,6-萘二甲酸晶体,所得2,6-萘二

甲酸晶体再经洗涤、干燥得到高纯度2,6-萘二甲酸产品。

67.以下将通过实施例对本发明进行详细描述。

68.以下实施例和对比例中,产品色度通过分光光度法方法测得。钴、锰、溴的浓度通过离子色谱方法测得。2-甲酰基-6-萘甲酸和2-乙酰基-6-萘甲酸的含量通过液相色谱方法测得。2,6-nda纯度通过液相色谱方法测得。

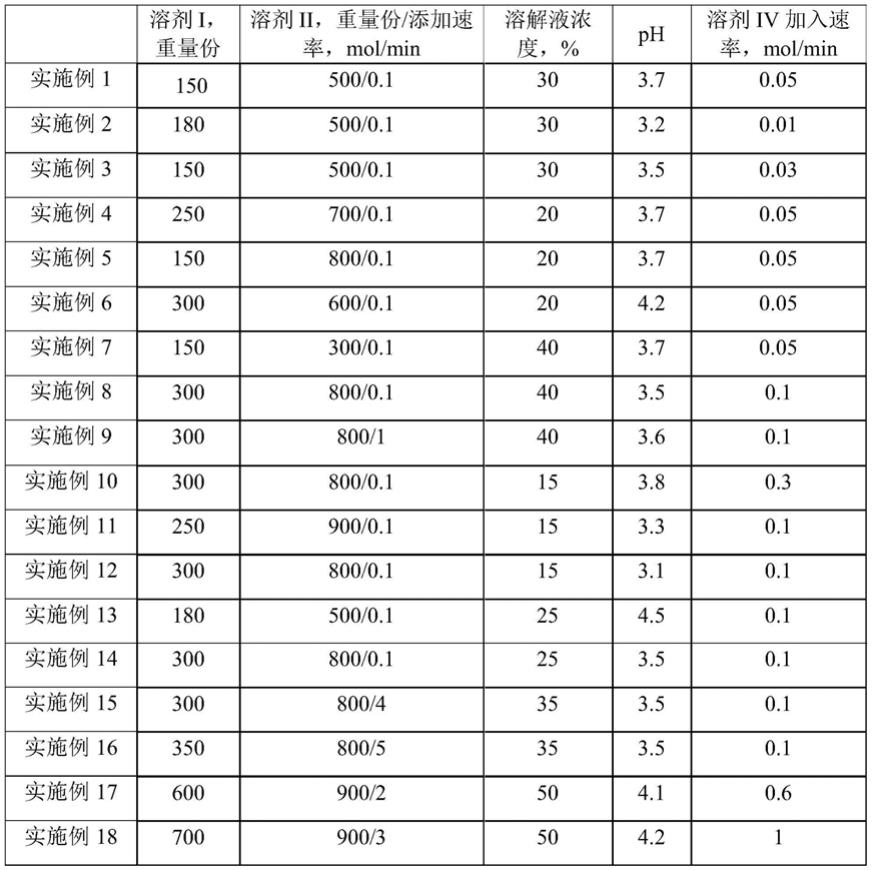

69.以下实施例和对比例中,相对于100重量份的含2,6-萘二甲酸的原料,所述溶剂i的用量、溶剂ii的用量列于表1中。溶剂ii的添加速率、溶解液的浓度,溶解液和溶剂iv的混合浆料的ph值,相对于溶解液中每摩尔2,6-萘二甲酸盐,所述溶剂iv的添加速率列于表1中。

70.步骤(1)和步骤(3)的操作温度和加料结束后维持时间列于表2。按照方式二和方式四进行的步骤(1)的加料结束后维持时间是指溶剂ii加料结束后维持时间。按照方式三进行的步骤(1)的加料结束后维持时间是指溶剂i加料结束后维持时间。

71.实施例1

72.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度为99.5%,其中杂质离子钴、锰、溴的浓度分别为200μg/g、400μg/g、100μg/g,2-甲酰基-6-萘甲酸的含量为1000μg/g,2-乙酰基-6-萘甲酸含量为500μg/g,将含2,6-萘二甲酸的原料与三乙胺甲醇水溶液(三乙胺的浓度为90重量%,甲醇的浓度为5重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

73.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

74.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.98%,钴、锰、溴的浓度均<0.4μg/g,2-甲酰基-6-萘甲酸含量为10μg/g,2-乙酰基-6-萘甲酸含量为6μg/g,产品色度为0.3。

75.对比例1

76.采用与实施例1相同的原料,以n,n-二甲基乙酰胺为溶剂进行结晶提纯(n,n-二甲基乙酰胺用量为2,6-萘二甲酸原料重量的20倍;温度为0℃),经两次重结晶提纯得到2,6-萘二甲酸产品,其中2,6-nda纯度为99.7%,钴、锰、溴的浓度均<5μg/g,2-甲酰基-6-萘甲酸含量为50μg/g,2-乙酰基-6-萘甲酸含量为20μg/g,产品色度为1。

77.实施例2

78.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度为99.5%,其中杂质离子钴、锰、溴的浓度分别为200μg/g、400μg/g、100μg/g,2-甲酰基-6-萘甲酸的含量为1000μg/g,2-乙酰基-6-萘甲酸含量为500μg/g,将含2,6-萘二甲酸的原料与三乙胺甲醇水溶液(三乙胺的浓度为80重量%,甲醇的浓度为15重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

79.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进

行脱色;

80.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.99%,钴、锰、溴的浓度均<0.1μg/g,2-甲酰基-6-萘甲酸含量为5μg/g,2-乙酰基-6-萘甲酸含量为4μg/g,产品色度为0.1。

81.实施例3

82.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度99.3%,其中杂质离子钴、锰、溴的浓度分别为300μg/g、300μg/g、200μg/g,2-甲酰基-6-萘甲酸的含量为900μg/g,2-乙酰基-6-萘甲酸含量为800μg/g,将含2,6-萘二甲酸的原料与三乙胺甲醇水溶液(三乙胺的浓度为90重量%,甲醇的浓度为5重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

83.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

84.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.98%,钴、锰、溴的浓度均<0.3μg/g,2-甲酰基-6-萘甲酸含量为15μg/g,2-乙酰基-6-萘甲酸含量为10μg/g,产品色度为0.2。

85.实施例4

86.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度99.3%,其中杂质离子钴、锰、溴的浓度分别为300μg/g、300μg/g、200μg/g,2-甲酰基-6-萘甲酸的含量为900μg/g,2-乙酰基-6-萘甲酸含量为800μg/g,将含2,6-萘二甲酸的原料与三乙胺甲醇水溶液(三乙胺的浓度为60重量%,甲醇的浓度为30重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

87.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

88.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.99%,钴、锰、溴的浓度均<0.1μg/g,2-甲酰基-6-萘甲酸含量为8μg/g,2-乙酰基-6-萘甲酸含量为6μg/g,产品色度为0.1。

89.实施例5

90.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度99%,其中杂质离子钴、锰、溴的浓度分别为1000μg/g、1000μg/g、500μg/g,2-甲酰基-6-萘甲酸的含量为3000μg/g,2-乙酰基-6-萘甲酸含量为2000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为90重量%,甲醇的浓度为5重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

91.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

92.(3)向脱色后的溶解液中加入盐酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<4μg/g,2-甲酰基-6-萘甲酸含量为20μg/g,2-乙酰基-6-萘甲酸含量为13μg/g,产品色度为0.5。

93.对比例2

94.采用与实施例5相同的原料,以n,n-二甲基乙酰胺为溶剂进行结晶提纯(n,n-二甲基乙酰胺用量为2,6-萘二甲酸原料重量的20倍;温度为0℃),经三次重结晶提纯得到2,6-萘二甲酸产品,其中2,6-nda纯度为99.4%,钴、锰、溴的浓度均<5μg/g,2-甲酰基-6-萘甲酸含量为50μg/g,2-乙酰基-6-萘甲酸含量为25μg/g,产品色度为1。

95.实施例6

96.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度99%,其中杂质离子钴、锰、溴的浓度分别为1000μg/g、1000μg/g、500μg/g,2-甲酰基-6-萘甲酸的含量为3000μg/g,2-乙酰基-6-萘甲酸含量为2000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为45重量%,甲醇的浓度为50重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

97.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

98.(3)向脱色后的溶解液中加入盐酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.8%,钴、锰、溴的浓度均<3μg/g,2-甲酰基-6-萘甲酸含量为10μg/g,2-乙酰基-6-萘甲酸含量为8μg/g,产品色度为0.3。

99.实施例7

100.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度99%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、800μg/g、300μg/g,2-甲酰基-6-萘甲酸的含量为1500μg/g,2-乙酰基-6-萘甲酸含量为1000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为90重量%,甲醇的浓度为5重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

101.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

102.(3)向除杂后的溶解液中加入硫酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<2μg/g,2-甲酰基-6-萘甲酸含量为25μg/g,2-乙酰基-6-萘甲酸含量为20μg/g,产品色度为0.4。

103.实施例8

104.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度99%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、800μg/g、300μg/g,2-甲酰基-6-萘甲酸的含量为1500μg/g,2-乙酰基-6-萘甲酸含量为1000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液混合(三乙胺的浓度为50重量%,甲醇的浓度为45重量%),得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

105.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

106.(3)向除杂后的溶解液中加入硫酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.8%,钴、锰、溴的浓度均<1μg/g,2-甲酰基-6-萘甲酸含量为15μg/g,2-乙酰基-6-萘甲酸含量为11μg/g,产品色度为0.2。

107.实施例9

108.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度95%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、3000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为5000μg/g,2-乙酰基-6-萘甲酸含量为4000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为50重量%,甲醇的浓度为40重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入甲乙酮,析出2,6-萘二甲酸盐的晶体;

109.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

110.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.5%,钴、锰、溴的浓度均<10μg/g,2-甲酰基-6-萘甲酸含量为35μg/g,2-乙酰基-6-萘甲酸含量为30μg/g,产品色度为0.8。

111.对比例3

112.采用与实施例9相同的原料,以n,n-二甲基乙酰胺为溶剂进行结晶提纯(n,n-二甲基乙酰胺用量为2,6-萘二甲酸原料重量的20倍;温度为0℃),经四次重结晶提纯得到2,6-萘二甲酸产品,其中2,6-nda纯度为99.3%,钴、锰、溴的浓度均<15μg/g,2-甲酰基-6-萘甲酸含量为60μg/g,2-乙酰基-6-萘甲酸含量为30μg/g,产品色度为2。

113.实施例10

114.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度95%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、3000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为5000μg/g,2-乙酰基-6-萘甲酸含量为4000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为50重量%,甲醇的浓度为35重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入甲乙酮,析出2,6-萘二甲酸盐的晶体;

115.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入甲乙酮,再次析出2,6-萘二甲酸

盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

116.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<8μg/g,2-甲酰基-6-萘甲酸含量为15μg/g,2-乙酰基-6-萘甲酸含量为13μg/g,产品色度为0.5。

117.实施例11

118.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度95%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、4000μg/g、2000μg/g,2-甲酰基-6-萘甲酸的含量为6000μg/g,2-乙酰基-6-萘甲酸含量为7000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为60重量%,甲醇的浓度为30重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入二乙酮,析出2,6-萘二甲酸盐的晶体;

119.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

120.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.5%,钴、锰、溴的浓度均<6μg/g,2-甲酰基-6-萘甲酸含量为30μg/g,2-乙酰基-6-萘甲酸含量为40μg/g,产品色度为0.7。

121.实施例12

122.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度95%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、4000μg/g、2000μg/g,2-甲酰基-6-萘甲酸的含量为6000μg/g,2-乙酰基-6-萘甲酸含量为7000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为50重量%,甲醇的浓度为40重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入二乙酮,析出2,6-萘二甲酸盐的晶体;

123.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入二乙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

124.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<3μg/g,2-甲酰基-6-萘甲酸含量为20μg/g,2-乙酰基-6-萘甲酸含量为35μg/g,产品色度为0.4。

125.实施例13

126.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度93%,其中杂质离子钴、锰、溴的浓度分别为4000μg/g、3000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为11000μg/g,2-乙酰基-6-萘甲酸含量为23000μg/g,将含2,6-萘二甲酸的黄色原料与二乙胺甲醇水溶液(二乙胺的浓度为80重量%,甲醇的浓度为10重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,

再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

127.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

128.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.4%,钴、锰、溴的浓度均<20μg/g,2-甲酰基-6-萘甲酸含量为40μg/g,2-乙酰基-6-萘甲酸含量为38μg/g,产品色度为1.5。

129.对比例4

130.采用与实施例13相同的原料,以n,n-二甲基乙酰胺为溶剂进行结晶提纯(n,n-二甲基乙酰胺用量为2,6-萘二甲酸原料重量的20倍;温度为0℃),经五次重结晶提纯得到2,6-萘二甲酸产品,其中2,6-nda纯度为99.1%,钴、锰、溴的浓度均<30μg/g,2-甲酰基-6-萘甲酸含量为70μg/g,2-乙酰基-6-萘甲酸含量为40μg/g,产品色度为3。

131.实施例14

132.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度93%,其中杂质离子钴、锰、溴的浓度分别为4000μg/g、3000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为11000μg/g,2-乙酰基-6-萘甲酸含量为23000μg/g,将含2,6-萘二甲酸的黄色原料与二乙胺乙醇水溶液(二乙胺的浓度为50重量%,乙醇的浓度为40重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

133.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

134.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.3%,钴、锰、溴的浓度均<15μg/g,2-甲酰基-6-萘甲酸含量为32μg/g,2-乙酰基-6-萘甲酸含量为20μg/g,产品色度为1。

135.实施例15

136.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度93%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、4000μg/g、2000μg/g,2-甲酰基-6-萘甲酸的含量为21000μg/g,2-乙酰基-6-萘甲酸含量为15000μg/g,将含2,6-萘二甲酸的黄色原料与二乙醇胺甲醇水溶液(二乙醇胺的浓度为40重量%,甲醇的浓度为50重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

137.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

138.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.2%,钴、锰、溴的浓度均<10μg/g,2-甲酰基-6-萘甲酸含量为35μg/g,2-乙酰基-6-萘甲酸含量为27μg/g,产品色度为2.5。

139.实施例16

140.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度93%,其中杂质离子钴、锰、溴的浓度分别为2000μg/g、4000μg/g、2000μg/g,2-甲酰基-6-萘甲酸的含量为21000μg/g,2-乙酰基-6-萘甲酸含量为15000μg/g,将含2,6-萘二甲酸的黄色原料与二乙醇胺乙醇水溶液(二乙醇胺的浓度为40重量%,乙醇的浓度为55重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

141.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

142.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.1%,钴、锰、溴的浓度均<6μg/g,2-甲酰基-6-萘甲酸含量为25μg/g,2-乙酰基-6-萘甲酸含量为18μg/g,产品色度为2。

143.实施例17

144.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度90%,其中杂质离子钴、锰、溴的浓度分别为6000μg/g、4000μg/g、3000μg/g,2-甲酰基-6-萘甲酸的含量为32000μg/g,2-乙酰基-6-萘甲酸含量为13000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为25重量%,甲醇的浓度为60重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

145.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

146.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.3%钴、锰、溴的浓度均<40μg/g,2-甲酰基-6-萘甲酸含量为80μg/g,2-乙酰基-6-萘甲酸含量为50μg/g,产品色度为4。

147.对比例5

148.采用与实施例17相同的原料,以n,n-二甲基乙酰胺为溶剂进行结晶提纯(n,n-二甲基乙酰胺用量为2,6-萘二甲酸原料重量的20倍;温度为0℃),经六次重结晶提纯得到2,6-萘二甲酸产品,其中2,6-nda纯度为99%,钴、锰、溴的浓度均<50μg/g,2-甲酰基-6-萘甲酸含量为100μg/g,2-乙酰基-6-萘甲酸含量为90μg/g,产品色度为5。

149.实施例18

150.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度90%,其中杂质离子钴、锰、溴的浓度分别为6000μg/g、4000μg/g、3000μg/g,2-甲酰基-6-萘甲酸的含量为32000μg/g,2-乙酰基-6-萘甲酸含量为13000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为20重量%,甲醇的浓度为70重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

151.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

152.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.1%,钴、锰、溴的浓度均<20μg/g,2-甲酰基-6-萘甲酸含量为60μg/g,2-乙酰基-6-萘甲酸含量为30μg/g,产品色度为2。

153.实施例19

154.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度90%,其中杂质离子钴、锰、溴的浓度分别为8000μg/g、5000μg/g、2000μg/g,2-甲酰基-6-萘甲酸的含量为28000μg/g,2-乙酰基-6-萘甲酸含量为31000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为15重量%,甲醇的浓度为75重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

155.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

156.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.2%,钴、锰、溴的浓度均<30μg/g,2-甲酰基-6-萘甲酸含量为70μg/g,2-乙酰基-6-萘甲酸含量为80μg/g,产品色度为3。

157.实施例20

158.(1)按照本发明所述的分离提纯2,6-nda方法,如图2所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度90%,其中杂质离子钴、锰、溴的浓度分别为8000μg/g、5000μg/g、2000μg/g,2-甲酰基-6-萘甲酸的含量为28000μg/g,2-乙酰基-6-萘甲酸含量为31000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为15重量%,甲醇的浓度为80重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

159.(2)使用水溶解2,6-萘二甲酸盐的晶体,同时加入丙酮,再次析出2,6-萘二甲酸盐的晶体ii,再使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,使用树脂对溶解液进行除杂;

160.(3)向除杂后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.1%,钴、锰、溴的浓度均<15μg/g,2-甲酰基-6-萘甲酸含量为40μg/g,2-乙酰基-6-萘甲酸含量为50μg/g,产品色度为1。

161.实施例21

162.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度94%,其中杂质离子钴、锰、溴的浓度分别为2500μg/g、3000μg/g、1500μg/g,2-甲酰基-6-萘甲酸的含量为6000μg/g,2-乙酰基-6-萘甲酸含量为3000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺乙醇水溶液(三乙胺的浓度为70重量%,乙醇的浓度

为20重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

163.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

164.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.5%,钴、锰、溴的浓度均<10μg/g,2-甲酰基-6-萘甲酸含量为40μg/g,2-乙酰基-6-萘甲酸含量为35μg/g,产品色度为1。

165.实施例22

166.按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度94%,其中杂质离子钴、锰、溴的浓度分别为2500μg/g、3000μg/g、1500μg/g,2-甲酰基-6-萘甲酸的含量为6000μg/g,2-乙酰基-6-萘甲酸含量为3000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇溶液(三乙胺的浓度为70重量%,甲醇的浓度为30重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

167.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

168.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.5%,钴、锰、溴的浓度均<12μg/g,2-甲酰基-6-萘甲酸含量为42μg/g,2-乙酰基-6-萘甲酸含量为38μg/g,产品色度为1.1。

169.实施例23

170.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度94%,其中杂质离子钴、锰、溴的浓度分别为2500μg/g、3000μg/g、1500μg/g,2-甲酰基-6-萘甲酸的含量为6000μg/g,2-乙酰基-6-萘甲酸含量为3000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺乙醇溶液(三乙胺的浓度为70重量%,乙醇的浓度为30重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,析出2,6-萘二甲酸盐的晶体;

171.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

172.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.5%,钴、锰、溴的浓度均<13μg/g,2-甲酰基-6-萘甲酸含量为45μg/g,2-乙酰基-6-萘甲酸含量为40μg/g,产品色度为1.3。

173.实施例24

174.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度96%,其中杂质离子钴、锰、溴的浓度分别为3000μg/g、2000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为4000μg/g,2-乙酰基-6-萘甲酸含量为3000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为40重量%,甲醇的浓度

为45重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,对脱色后的含2,6-萘二甲酸盐的溶液进行冷却结晶(温度为-10℃),析出2,6-萘二甲酸盐的晶体;

175.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

176.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<8μg/g,2-甲酰基-6-萘甲酸含量为30μg/g,2-乙酰基-6-萘甲酸含量为25μg/g,产品色度为0.8。

177.实施例25

178.(1)按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度96%,其中杂质离子钴、锰、溴的浓度分别为3000μg/g、2000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为4000μg/g,2-乙酰基-6-萘甲酸含量为3000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为40重量%,甲醇的浓度为50重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,对脱色后的含2,6-萘二甲酸盐的溶液进行蒸发结晶(温度为80℃),析出2,6-萘二甲酸盐的晶体;

179.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

180.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<6μg/g,2-甲酰基-6-萘甲酸含量为35μg/g,2-乙酰基-6-萘甲酸含量为30μg/g,产品色度为0.6。

181.实施例26

182.按照本发明所述的分离提纯2,6-nda方法,如图1所示,含2,6-萘二甲酸的原料中2,6-萘二甲酸的纯度96%,其中杂质离子钴、锰、溴的浓度分别为3000μg/g、2000μg/g、1000μg/g,2-甲酰基-6-萘甲酸的含量为4000μg/g,2-乙酰基-6-萘甲酸含量为3000μg/g,将含2,6-萘二甲酸的黄色原料与三乙胺甲醇水溶液(三乙胺的浓度为40重量%,甲醇的浓度为55重量%)混合,得到含2,6-萘二甲酸盐的溶液,加入粉末活性炭对盐溶液进行脱色,再向脱色后的含2,6-萘二甲酸盐的溶液中加入丙酮,对混合溶液进行冷却结晶(温度为-10℃),析出2,6-萘二甲酸盐的晶体;

183.(2)使用水溶解2,6-萘二甲酸盐的晶体,得到溶解液,加入粉末活性炭对溶解液进行脱色;

184.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99.6%,钴、锰、溴的浓度均<4μg/g,2-甲酰基-6-萘甲酸含量为30μg/g,2-乙酰基-6-萘甲酸含量为25μg/g,产品色度为0.4。

185.实施例27

186.(1)采用与实施例17相同的原料,将含2,6-萘二甲酸的原料与三乙胺甲醇水溶液

(三乙胺的浓度为25重量%,甲醇的浓度为60重量%)混合,并同时加入丙酮,析出2,6-萘二甲酸盐的晶体;

187.(2)固液分离后使用水溶解含2,6-萘二甲酸盐晶体的滤饼,再经固液分离除去不溶物得到溶解液,加入粉末活性炭对溶解液进行脱色;

188.(3)向脱色后的溶解液中加入醋酸,析出2,6-萘二甲酸晶体,2,6-萘二甲酸晶体经100℃水高温打浆洗涤、通氮气干燥得到纯白色、高纯度2,6-萘二甲酸产品,其中2,6-nda纯度为99%,钴、锰、溴的浓度均<40μg/g,2-甲酰基-6-萘甲酸含量为90μg/g,2-乙酰基-6-萘甲酸含量为80μg/g,产品色度为2.5。

189.实施例28

190.按照实施例27所述的方法,不同的是,步骤(1)中,采用与实施例17相同的原料,将三乙胺甲醇水溶液(三乙胺的浓度为25重量%,甲醇的浓度为60重量%)与部分丙酮(丙酮总量的30重量%)混合,然后加入含2,6-萘二甲酸的待提纯物料,最后再加入剩余部分的丙酮(丙酮总量的70重量%),析出2,6-萘二甲酸盐的晶体,其中,相对于所述三乙胺甲醇水溶液中每摩尔三乙胺,含2,6-萘二甲酸的待提纯物料的添加速率为0.1mol/min。

191.得到的纯白色、高纯度2,6-萘二甲酸产品中,2,6-nda纯度为99.1%,钴、锰、溴的浓度均<40μg/g,2-甲酰基-6-萘甲酸含量为80μg/g,2-乙酰基-6-萘甲酸含量为85μg/g,产品色度为2.7。

192.表1

[0193][0194][0195]

表2

[0196][0197][0198]

从以上实施例结果可以看出,使用本发明的分离提纯2,6-nda的方法,通过成盐提纯和结晶提纯结合,高效地脱除了残留催化剂金属离子以及带色的有机物等杂质,显著提

高了产品纯度和色度,并显著降低了杂质含量,取得了较好的技术效果。

[0199]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1