四氢呋喃的制备方法与流程

[0001]

本发明涉及一种四氢呋喃的制备方法,尤其涉及一种于反应蒸馏装置中使含1,4-丁二醇的反应混合物反应制成四氢呋喃的方法。

背景技术:

[0002]

四氢呋喃(thf)是常用的工业有机溶剂及化工原料,其用途涵盖高分子、医药及其他有机合成、粘合剂、表面处理剂、涂料、分析、精密电子及电镀等领域。

[0003]

现有工业生产四氢呋喃的制法有:顺丁烯二酸酐催化加氢法、二氯丁烯法、丁二烯氧化法及1,4-丁二醇脱水法,其中,1,4-丁二醇脱水法是使1,4-丁二醇(bdo)于酸催化的条件下进行脱水反应制成四氢呋喃,相较其他制法,此制法途径简单、技术成熟,具有反应温度低及产率高的特点。

[0004]

常见制备四氢呋喃的连续制备工艺以固定式反应床作为反应器,此反应器内装填有固体催化剂,使液相反应物流于该固体催化剂的作用下进行催化反应,但此制法因受化学平衡的限制,致使反应转化程度低(转化率通常为35至45%),影响产物产率,需回收大量未反应的1,4-丁二醇,势必提高整体制备工艺成本。

[0005]

目前,已有于连续生产中应用反应蒸馏技术,此技术是将反应与分离程序结合于一单元中,藉以将生成物不断自反应移出,破坏反应平衡,具备比固定式反应床更高的反应转化率,并能缩短制备流程。

[0006]

然而,实际将反应蒸馏技术应用于1,4-丁二醇脱水制备四氢呋喃过程中,其反应蒸馏塔的操作方式、催化剂量与副产物水的生成量对于1,4-丁二醇转化率影响很大,若操作配比不当或重时空速(weight hourly space velocity,whsv)过大,液相反应物流与催化剂无法充分接触,仍难以通过单一反应蒸馏装置内的蒸馏条件达到高反应转化率,通常需设置一前置反应器辅助反应进行,或者仍需回收部份1,4-丁二醇,致使其设备成本提高。

[0007]

有鉴于此,有必要提出一种高转化率且低成本制备四氢呋喃的方法,以解决上述已知技术所存在的问题。

技术实现要素:

[0008]

为解决上述问题,本发明提供一种四氢呋喃的制备方法,是使含1,4-丁二醇的反应物流在反应蒸馏装置中进行脱水反应,调控该反应蒸馏装置产生的底部料流中水含量与该顶部料流中水含量的重量比,以提升该反应物流的转化率。

[0009]

具体而言,四氢呋喃的制备方法包括:将含1,4-丁二醇的反应物流馈入反应蒸馏装置中,且在酸性催化剂的存在下,使该1,4-丁二醇进行脱水反应,以自该反应蒸馏装置产生含四氢呋喃的顶部料流及底部料流,其中,该底部料流中水含量与该顶部料流中水含量的重量比例为0.05至2.4。

[0010]

于本发明的一具体实施方案中,该反应蒸馏装置的顶部回流比为0.1至1.0。

[0011]

于本发明的一具体实施方案中,该反应蒸馏装置的上方至下方依序包含精馏段及

反应段,其中,该反应段填充有酸性催化剂。于本发明的另一具体实施方案中,该酸性催化剂为酸性固体催化剂,其中,该反应段包含多个塔板,且各该塔板设有装填该酸性固体催化剂的多个催化剂填充区。

[0012]

于本发明的又一具体实施方案中,该酸性固体催化剂为离子交换树脂,其中,该离子交换树脂含水状态的总酸浓度为1.3至2.0当量/升,且该离子交换树脂的表面积为20至50平方米/克,该离子交换树脂的平均孔径为30至70纳米。

[0013]

于本发明的一具体实施方案中,该含1,4-丁二醇反应物流的whsv为2.1至2.5hr-1

。

[0014]

于本发明的另一具体实施方案中,该含1,4-丁二醇的反应物流馈入该反应蒸馏装置的位于该反应段中最高的塔板,即本文中的第一塔板。

[0015]

于本发明的一具体实施方案中,该精馏段的塔板数为10至20个,该反应段的塔板数为40至60个;其中,该精馏段的温度为79至101℃,该反应段的温度为90至120℃,该反应段的压力为0.8至1.0kg/cm2g。

[0016]

于本发明的另一具体实施方案中,位于该反应段中最高塔板的水含量为1.6至13重量%,以及于该反应段中最低塔板的水含量为67至94重量%。

[0017]

于本发明的一具体实施方案中,该酸性固体催化剂为离子交换树脂,且该含1,4-丁二醇的反应物流的重时空速为2.1至2.5hr-1

。

[0018]

于本发明的一具体实施方案中,该反应蒸馏装置的底部连接一再沸器,使部分该含1,4-丁二醇的反应物流汽化成蒸汽流,以与该反应蒸馏装置中下降且呈液态的含1,4-丁二醇的反应物流逆向接触,更具体地,该再沸器温度为115至130℃。

[0019]

于本发明的一具体实施方案中,该反应蒸馏装置的底部液体粘度为小于0.6厘泊(cp)。

[0020]

本发明还提供一种四氢呋喃的制备方法,包括:于一自上方至下方依序包含精馏段及填充酸性催化剂的反应段的反应蒸馏塔,自该反应段顶部进料含1,4-丁二醇的反应物流,且在该酸性催化剂的存在下,使该1,4-丁二醇进行脱水反应,以自该反应蒸馏塔产生含四氢呋喃的顶部料流及底部料流,其中,该反应段的温度为90至120℃,且控制该含1,4-丁二醇的反应物流的whsv为2.1至2.5hr-1

,使该塔底物流中的水含量与该塔顶物流中的水含量的重量比为0.05至2.4。

[0021]

根据本发明的制造方法,通过该底部料流水含量及顶部料流水含量重量比的控制,使反应蒸馏装置内的反应区处于较佳的反应转化率条件,显著提升该反应物流的转化率,减少设备成本,使四氢呋喃的制备工艺更具经济效益,实具有工业应用的价值。

附图说明

[0022]

通过例示性的参考附图说明本发明的实施方式:

[0023]

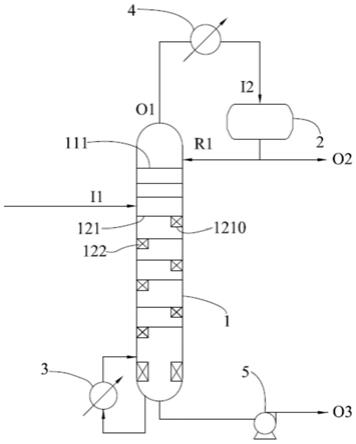

图1显示本发明反应蒸馏装置的结构示意图;

[0024]

图2显示本发明反应蒸馏塔反应段的部分结构示意图;以及

[0025]

图3显示本发明制造四氢呋喃的系统示意图。

[0026]

符号说明

[0027]1ꢀꢀꢀꢀꢀꢀ

反应蒸馏塔

[0028]2ꢀꢀꢀꢀꢀꢀ

回流槽

[0029]3ꢀꢀꢀꢀꢀꢀ

再沸器

[0030]4ꢀꢀꢀꢀꢀꢀ

冷凝器

[0031]5ꢀꢀꢀꢀꢀꢀ

液体泵

[0032]

11

ꢀꢀꢀꢀꢀ

精馏段

[0033]

12

ꢀꢀꢀꢀꢀꢀꢀꢀ

反应段

[0034]

111、121

ꢀꢀ

塔板

[0035]

121a

ꢀꢀꢀꢀꢀꢀ

蒸馏区

[0036]

121b

ꢀꢀꢀꢀꢀꢀ

催化剂填充区

[0037]

1210

ꢀꢀꢀꢀꢀꢀ

容置结构

[0038]

122

ꢀꢀꢀꢀꢀꢀꢀ

酸性催化剂

[0039]

123

ꢀꢀꢀꢀꢀꢀꢀ

筛孔

[0040]

124

ꢀꢀꢀꢀꢀꢀꢀ

溢流堰

[0041]

125

ꢀꢀꢀꢀꢀꢀꢀ

降液管

[0042]

126

ꢀꢀꢀꢀꢀꢀꢀ

溢流口

[0043]

i1

ꢀꢀꢀꢀꢀꢀꢀꢀ

入料口

[0044]

i2

ꢀꢀꢀꢀꢀꢀꢀꢀ

回流槽入口

[0045]

o1

ꢀꢀꢀꢀꢀꢀꢀꢀ

塔顶出口

[0046]

o2

ꢀꢀꢀꢀꢀꢀꢀꢀ

顶部出料口

[0047]

o3

ꢀꢀꢀꢀꢀꢀꢀꢀ

底部出料口

[0048]

r1

ꢀꢀꢀꢀꢀꢀꢀꢀ

回流进料口。

具体实施方式

[0049]

以下藉由特定具体实施例说明本发明的实施方式,该领域技术人员可由本说明书所揭示的内容轻易地了解本发明的优点及功效。本发明亦可藉由其它不同的实施方式加以施行或应用,本说明书中的各项细节亦可基于不同观点与应用,在不悖离本发明所揭示的精神下赋予不同的修饰与变更。此外,本文所有范围和值都是包含及可合并的。落在本文中所述范围内的任何数值或点,例如任何整数都可以作为最小值或最大值以导出下位范围等。

[0050]

依据本发明提供一种四氢呋喃的制备方法,包括:将含1,4-丁二醇的反应物流馈入反应蒸馏装置中,且在酸性催化剂的存在下,使该1,4-丁二醇进行脱水反应,以自该反应蒸馏装置产生含四氢呋喃的顶部料流及底部料流,其中,该底部料流中水含量与该顶部料流中水含量的重量比为0.05至2.4。

[0051]

所述的“含1,4-丁二醇的反应物流”是指该反应物流以1,4-丁二醇为主成分,并含有少量杂质,其中,该1,4-丁二醇可通过任何周知方法制得,例如:经由顺丁酰二酸酐的氢化制备、通过瑞普(reppe)法由乙炔制备、经由丙烯的氧化制备、通过发酵法制备,以及由丁二烯经二乙酰氧基化、氢化及水解的途径制备,并无特别限定;而该杂质是源于上述周知制法的副产物,例如:2,4-羟丁氧基四氢呋喃(bgtf)、1-乙酰氧基-4-羟基丁烷、1,4-丁二醇的脱水二聚物、脱水三聚物、γ-丁内酯。于一实施方案中,该反应物流含有95重量%以上的1,4-丁二醇,且可使用经纯化后的含有99重量%以上或纯的1,4-丁二醇。

[0052]

于本发明的制备方法中,该含1,4-丁二醇的反应物流于馈入该反应蒸馏装置前,可选择预热处理以进一步降低再沸器能耗,实际上不需通过任何预反应处理或预热处理,不影响该反应蒸馏装置内的反应效果。

[0053]

所述反应蒸馏装置是指一结合蒸馏单元的反应容器,作用在于:在反应进行同时分离反应物与生成物,以破坏反应平衡,使反应接近转化完全。于一实施方案中,该反应蒸馏装置至少包括精馏段及反应段;于其他实施方案亦可为由上至下的精馏段、反应段及气提段,其中,该反应容器不限形式,也不限其装置内的流体流动形式。于本发明的制备方法中,所述的四氢呋喃产物自该反应蒸馏装置的顶部出料。

[0054]

精馏段提供充足的气-液接触,利用其混合物各组份的挥发性差异,于气液二相的分配比例不同而达到分离及纯化四氢呋喃产物的目的,其中,该精馏段的结构不限形式。于一具体实施方案中,该精馏段结构可选用规整填料、散堆填料或蒸馏塔板形式。此外,该精馏段结构尤以具有多个塔板为优选,且该塔板数为10至20个。

[0055]

于其他实施方案中,该精馏段的塔板数可为11、12、13、14、15、16、17、18或19个,且不以此为限。

[0056]

于另一具体实施方案中,该精馏段的温度为79至101℃。于其他实施方案中,该精馏段的温度可为79.5、79.7、80、80.5、81、81.4、81.6、82、83、84、84.7、85、86、87、87.7、88、89、90、91、91.5、92、93、94、95、96、96.1、96.6、97、97.9、98、99、99.4、99.6、100、100.1、100.4或100.6℃,且不以此为限。

[0057]

反应段包含酸性催化剂,以提供该反应物流与酸性催化剂相充分接触,使其催化反应快速进行。所述酸性催化剂可为固体、液体形式,其中,又尤以酸性固体催化剂为优选。

[0058]

反应段内的反应物流与酸性催化剂的接触时间影响其催化反应效果,通过反应段结构选择、填充催化剂方式调整以及催化剂与反应物流的比例,可控制该催化反应的转化程度。于一具体实施方案中,该反应段结构选择可容置该酸性固体催化剂的多个塔板,且该塔板数为40至60个。关于可容置该酸性固体催化剂的塔板可参考us 7909966 b2,其全部揭示内容亦能为本发明所引用。通过设置可容置该酸性固体催化剂的多个塔板,例如40至60个塔板,使反应物流与酸性催化剂的滞留时间延长,提高反应转化率。

[0059]

于其他实施方案中,该反应段的塔板数可为41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58或59个,且不以此为限。

[0060]

于一实施方案中,该酸性固体催化剂的设置包含自反应蒸馏装置未设有塔板的底部,以及反应段的所有塔板上,特别是,于反应蒸馏装置未设有塔板的底部的酸性固体催化剂的配置量高于各反应段塔板上的酸性固体催化剂配置量,以使该酸性催化剂填充量最大化,提升制备工艺产率。

[0061]

于一具体实施方案中,所述可容置该酸性固体催化剂的多个塔板的填充酸性催化剂方式可选用固定箱或丝网包等结构的其中一种。

[0062]

于又一具体实施方案中,该含1,4-丁二醇的反应物流的重时空速为2.1至2.5hr-1

。于其他实施方案中,该含1,4-丁二醇的反应物流的重时空速可为2.13、2.15、2.16、2.27、2.34、2.39、2.43或2.47hr-1

,且不以此为限。

[0063]

由于1,4-丁二醇脱水反应采用催化活性较高的酸性催化剂,故反应温度的控制尤为重要。于一具体实施方案中,该反应段的温度为90至120℃;若反应温度过高,则易造成该

酸性催化剂的酸根脱离,导致催化剂劣化;若反应温度过低,则反应速率较慢,致使连续反应的产率偏差。

[0064]

于其他实施方案中,该反应段的温度可为91、92、93、94、95、96、97、98、99、100、101、102、103、104、105、106、107、108、109、110、111、112、113、114、115、116、117、118、119℃。

[0065]

于另一具体实施方案中,该反应段的压力为0.8至1.0kg/cm2g。于其他实施方案中,该反应段的压力可为0.83、0.86、0.9、0.93或0.96kg/cm2g,且不以此为限。

[0066]

另外,气提段的结构、原理与精馏段相同,但气提段的目的在于分离含杂质、副产物及未反应的1,4-丁二醇等高沸点组成物。于一具体实施方案中,该气提段结构为多个塔板,且该塔板数为2至5个。

[0067]

所述的反应物流可于反应段的上部、中间或下部进料,于一具体实施方案中,该含1,4-丁二醇的反应物流的进料位置位于该反应段上部。更具体的说,该含1,4-丁二醇的反应物流的进料位置位于该反应段中最高的塔板,即本文中的第一塔板。

[0068]

上述酸性固体催化剂可选自由矿物类负载型催化剂、固体树脂型催化剂,以及经磷酸或硫酸预处理的固体酸性催化剂。

[0069]

矿物类负载型催化剂包括元素周期表中第iv、vi、xiii和xiv族至少一种元素的固体氧化物,例如二氧化钛、氧化锆、二氧化锆、氧化铝、γ-氧化硅或氧化锡,以及结合多个上述元素的固体氧化物,例如沸石、蒙脱石或分子筛。

[0070]

固体树脂型催化剂可选用离子交换树脂或含氟磺酸的树脂,该离子交换树脂为例如amberlyst系列(dow chemical生产)、purolite系列(purolite生产)及diaion sk系列(mitsubishi chemical)产品;该含氟磺酸的树脂为例如nafion产品(dupont生产);其中,该离子交换树脂又尤以酸性离子交换树脂为优选。于一具体实施方案中,该离子交换树脂含水状态的总酸浓度为1.3至2.0当量/升。于其他实施方案中,该离子交换树脂含水状态的总酸浓度可为1.4、1.5、1.6、1.7、1.8或1.9当量/升。

[0071]

所述的离子交换树脂因具备纳米级多孔结构,而有较高的比表面积及较多的活性位,故应用于催化反应时具有较高的反应效率,其中,又尤以平均孔径为30至70纳米的离子交换树脂,或者表面积为20至50平方米/克的离子交换树脂者为优选。于其他实施方案中,该离子交换树脂的平均孔径可为40、45、50、55、60或65纳米;该离子交换树脂的表面积可为25、30、35、40或45平方米/克。

[0072]

于另一具体实施方案中,该固体树脂型催化剂可视情况以可溶出物质修饰该树脂骨架,于反应物流接触时使该可溶出物质即时释出,用于抑制反应副产物形成,其中,该修饰的可溶出物质可选用胺类或酰胺类有机化合物。

[0073]

除通过反应蒸馏装置的设计及酸性固体催化剂的择取,水亦为有效制备四氢呋喃的重要关键。水的存在不利于整体反应的进行;然而,于制备四氢呋喃过程,因同时有副反应产物的形成,且该副反应产物如:由1,4-丁二醇经分子间脱水而成的二聚物、三聚物或低聚物(分子量约200至1,000),或者由1,4-丁二醇与该反应物流中的杂质所反应而形成的缩醛聚合物,而水的角色为用于帮助该副产物溶解。

[0074]

因此,水的存在可减少因结垢阻塞而对连续制备工艺的操作稳定性的影响,进而有效降低反应蒸馏装置内的液体粘度,提高传热效率且降低能耗,但水亦阻碍该脱水反应

的进行,是以,即便反应蒸馏装置内存在的水量是业界所关注的条件之一,仍有无法藉由单纯控制反应蒸馏装置内的水量来达成提升该反应物流转化率的问题。

[0075]

为克服所述的问题,本发明由自反应蒸馏装置出料的水量进行调控,于本发明的制备方法中,将该底部料流中水含量与该顶部料流中水含量的重量比控制为介于0.05至2.4范围,以使该反应蒸馏装置内的气液比维持在最佳状态,令四氢呋喃的制备工艺更具经济效益。

[0076]

于其他实施方案中,该底部料流中水含量与该顶部料流中水含量的重量比可为0.08、0.1、0.16、0.2、0.5、0.7、0.9、1.3、1.5、1.7、1.9或2.2,且不以此为限。

[0077]

于一具体实施方案中,该顶部料流的流量为10至17吨/小时(mt/hr),且其中的水量比例范围为7至20重量%。于另一具体实施方案中,该底部料流的流量为0.5至6吨/小时(mt/hr),且其中的水量比例范围为23至72重量%。

[0078]

上述自反应蒸馏装置的底部与顶部的出料料流的水量比值控制亦可包含其顶部回流比的控制,于一具体实施方案中,该反应蒸馏装置的顶部回流比为0.1至1.0。

[0079]

于其他实施方案中,该反应蒸馏装置的顶部回流比可为0.15、0.19、0.195、0.2、0.23、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95或1.0,且不以此为限。

[0080]

若反应蒸馏装置其底部与顶部料流的水量比例或回流比过低,则使该副反应产物浓度高,导致该反应蒸馏装置的底部液体粘度提升,造成设备结垢阻塞,并影响反应蒸馏装置的热传效果;反之,若反应蒸馏装置其底部与顶部料流的水量比例或回流比过高,则不利于反应进行,导致转化率降低,亦影响反应进行。

[0081]

经本发明实施例所述的水量控制,可有效解决反应转化不佳及因副反应产物析出所致的制备工艺问题,使该反应蒸馏装置的底部液体粘度维持小于0.6厘泊(cp),以能有效提升连续制备工艺操作的稳定性及良好的热传效率。

[0082]

于其他实施方案中,该反应蒸馏装置的底部液体粘度可低于0.513、0.51、0.47、0.43、0.429、0.423、0.38、0.345、0.33、0.325、0.30、0.279、0.27或0.267厘泊(cp),或者最低可至0.26厘泊(cp)。

[0083]

另一方面,由于该反应蒸馏装置内的水源自上述的脱水反应,是以,该反应段的温度、压力及催化剂配置状态影响其形成水量。于本发明的一具体实施方案中,该反应段的温度为90至120℃,且该反应段的压力为0.8至1.0kg/cm2g。于又一具体实施方案中,其反应段以离子交换树脂为催化剂时,该含1,4-丁二醇的反应物流的重时空速为2.15至2.43hr-1

。

[0084]

再者,该反应段内各位置的水含量因应不同的温度、压力状态,而有气液比例上的变化。于本发明的制备方法中,位于该反应段中最高塔板的液态水含量为1.6至13重量%,以及于该反应段中最低塔板的液态水含量为67至94重量%。

[0085]

于其他实施方案中,位于该反应段最高塔板的水含量可为1.63、5、8、8.27、8.34、8.67、9、10、10.5、10.65、10.9、11、12、12.17、12.5或12.81重量%;以及于该反应段中最低塔板的液态水含量可为67.46、67.5、70、75、80、85、89、89.1、90、92、92.5、92.53、92.86、93、93.1或93.23重量%。

[0086]

所述反应蒸馏装置的底部具有再沸器,以将该含1,4-丁二醇的反应物流加热至起泡点温度,使部分该含1,4-丁二醇的反应物流汽化成蒸汽流,以与该反应蒸馏装置中下降

且呈液态的含1,4-丁二醇的反应物流逆向接触;该再沸器可采用任何已知设备,例如壳管式、排管式、热虹吸管式、薄膜蒸发式、夹套加热釜式、盘管加热釜式、强制循环式或燃料燃烧式等类型。于一具体实施方案中,为进行前述逆向接触,该再沸器的设定温度为115至130℃,使四氢呋喃的制备在较佳状态下进行,具备高反应转化率、低能耗及低成本的特点,且亦能避免因过高温度而导致催化剂裂化等问题。

[0087]

于其他实施方案中,该再沸器的设定温度可为117、119、119.4、119.5、119.7、119.9、120、122、122.8、123、123.6、127、127.1或128℃,且不以此为限。

[0088]

若该再沸器温度过高,不仅制备工艺所用能耗大,且易造成近塔底酸性催化剂劣化的问题;若反应温度过低,则无法提供足够的上行蒸汽流,造成下行液体流直接由塔板的气体流通的筛孔下流,产生“漏液现象”,致使其流体流动形式无法控制,进而影响塔板上气-液相的接触程度。

[0089]

所述反应蒸馏装置的顶部具有冷凝器,以接受该反应蒸馏装置的顶部料流,使其蒸汽冷却至其露点温度或低于其露点温度,形成液体,并予以回流以与上升的蒸汽流作逆向接触;该冷凝器亦可采用任何已知设备,间壁式的冷凝器可选择壳管式或交叉流动式;接触式的冷凝器可选择直接接触式或喷射式。于一具体实施方案中,该冷凝器的设定温度为40至75℃。

[0090]

于另一具体实施方案中,若需自底部料流回收未反应的1,4-丁二醇成分,还可在该反应蒸馏装置的下游增设多个蒸馏塔,以取得高纯度的1,4-丁二醇成分。

[0091]

为使该领域技术人员了解本发明制备四氢呋喃的装置及系统,兹绘图就本发明实施方案详加说明其特征与功能如下,以利完全了解,但须注意的是,所述内容不构成本发明的限定。

[0092]

请参阅图1,绘示本发明反应蒸馏装置的一具体实施方案的结构示意图,该反应蒸馏装置为一反应蒸馏塔1,且该反应蒸馏塔1包括:精馏段11及反应段12,其中,该精馏段11包含多个塔板111;而该反应段12包含多个塔板121,且于各该塔板121设置酸性催化剂122(如第2图所示)于例如催化剂盒的容置结构1210,其中,于反应蒸馏装置未设有塔板121的底部容置结构1210体积较大,其中酸性固体催化剂的配置量高于各塔板121上的酸性固体催化剂配置量。

[0093]

于图2中,进一步说明该反应蒸馏塔的反应段的结构示意图,该反应段12的塔板121包括:蒸馏区121a及设有如图1所示的容置结构1210的催化剂填充区121b,其中,该催化剂填充区121b装填有该酸性催化剂122,且该反应段塔板121的蒸馏区121a包含供气体流通且贯穿多个筛孔123,以供蒸汽流通,但自上层塔板而引下的液体反应物滞留于蒸馏区121a,以使液相与气相接触,直至液面超过设于催化剂填充区121b的塔板121上的溢流堰124高度时,才经与溢流堰124连接的降液管125引至催化剂填充区121b,使该反应物均匀分散于该催化剂填充区121b中,经该酸性催化剂122催化进行脱水反应,最后,通过该催化剂填充区的溢流口126溢流至下层塔板的蒸馏区121a和与上方催化剂填充区121b错位设置的另一催化剂填充区121b,是以,该反应段12的塔板121同时提供蒸馏分离及催化反应的效果。

[0094]

上述精馏段及反应段塔板的蒸馏区域可视其实际需求而选择不同的蒸馏形式,例如:泡罩塔板、筛孔塔板、浮阀塔板、舌形塔板或斜孔塔板等。

[0095]

本发明通过该催化剂填充区121b的设置,提供该反应物与该酸性催化剂更长的滞留时间;其次,藉该液体反应物的流动动能令该酸性催化剂产生浮动,以达混合及分散反应物的效果,故而能使反应更有效率且令转化更为完全;由于,该酸性催化剂具浮动性,故其活性位可避免受副产物结垢而致阻塞,有助于延长该酸性催化剂的使用寿命,使该制备工艺更为稳定。

[0096]

参阅图3,绘示本发明制造四氢呋喃的系统示意图,该系统包括前述系统单元:反应蒸馏塔1、回流槽2、再沸器3、冷凝器4及液体泵5;此外,该系统包括如图实线所示连接各系统单元的管路,以流体连通各系统单元。

[0097]

于本发明的制备方法中,该含1,4-丁二醇的反应物流自该反应蒸馏塔1的入料口i1端进料,且该反应物流的进料位置位于其反应段的第一塔板,使该反应物流逐级于各反应段塔板121的催化剂填充区进行脱水反应,且于其蒸馏区进行传质传热;于液相物流至该反应蒸馏塔的底部后,还通过再沸器3加热、汽化,并回送提供蒸汽流;当其气相物流至该反应蒸馏塔的顶部时,通过冷凝器4冷凝其塔顶出口o1的气相混合物,再经回流槽入口i2注入回流槽2,部分再经回流进料口r1回送提供液体流,以使气液两相于该反应蒸馏塔的塔板111、121上逆向接触,利用其混合物中各组份挥发性的差异而达分离产物与反应物的效果。最后,于该反应蒸馏塔的底部出料口o3的料流为底部料流,其包含水、未反应的1,4-丁二醇及其他重沸物;而于其顶部出料口o2流出的料流则获得含四氢呋喃产物及水的顶部料流。

[0098]

本发明四氢呋喃的制造方法是通过将该底部出料口o3的塔底物流中水含量与该自顶部出料口o2流出的塔顶物流中水含量的重量比控制于0.05至2.4范围内,以能有效提升连续制备工艺操作的稳定性及良好的热传效率。

[0099]

于一具体实施方案中,本发明四氢呋喃的制造方法还包括:于一自上方至下方依序包含精馏段及填充酸性催化剂反应段的反应蒸馏塔,自反应段顶部进料含1,4-丁二醇的反应物流,且在酸性催化剂的存在下,使该1,4-丁二醇进行脱水反应,以自该反应蒸馏塔产生含四氢呋喃的顶部料流及底部料流,其中,该反应段的温度为90至120℃,且控制该含1,4-丁二醇的反应物流的重时空速为2.1至2.5hr-1

,使该塔底物流中水含量与该塔顶物流中水含量的重量比为0.05至2.4,以解决反应转化不佳及因副反应产物析出所致的制备工艺问题。

[0100]

以下通过具体实施例对本发明做进一步详细说明,但不因实施例说明限制本发明的范畴。

[0101]

实施例1:

[0102]

使用图1至3所展示制造四氢呋喃的装置及配置系统。首先,将含1,4-丁二醇的反应物流由该反应蒸馏塔1的入料口i1进料,其中,该反应物流含有高于99.98重量%的1,4-丁二醇,且该反应物流的进料位置位于该反应蒸馏塔1的反应段12的第一塔板。

[0103]

经反应段12的塔板121设计,使反应物1,4-丁二醇流至反应段12的催化剂填充区121b,于酸性催化剂催化下进行脱水反应,其中,该酸性催化剂为离子交换树脂(amberlyst-35wet型号,dow chemical);该离子交换树脂含水状态的总酸浓度为1.9当量/升,且其表面积为50平方米/克,其平均孔径为30纳米。

[0104]

此外,本实施例反应蒸馏塔的精馏段的塔板数为10板,该反应段的塔板数为50板,且其反应条件包含:该含1,4-丁二醇的反应物流的重时空速(whsv)为2.47hr-1

;而该反应段

的温度为105至120℃,压力为0.8至1.0kg/cm2g;以及该精馏段的温度为96至100.8℃。

[0105]

在该反应物流逐级于各反应段塔板121的催化剂填充区121b进行脱水反应,且于蒸馏区121a及精馏段进行传质传热后,于该反应蒸馏塔的底部通过再沸器3加热、汽化该底部的液相物流,并回送提供蒸汽流,其中,该再沸器的温度为130℃。

[0106]

将该蒸汽流部分逐级提纯后,于该反应蒸馏塔的顶部通过冷凝器4冷凝其塔顶出口o1的气相混合物,再经回流槽入口i2注入回流槽2,部分再经回流进料口r1回送提供液体流,以使气液两相于该反应蒸馏塔的塔板上逆向接触。

[0107]

最后,于其顶部出料口o2获得四氢呋喃产物。

[0108]

藉调整底部出料口o3、顶部出料口o2的出料流量及回流比,使该底部出料口o3的塔底物流中水含量与该自顶部出料口o2的塔顶物流中水含量的重量比控制于0.05,并将其转化率结果纪录于表1中。

[0109]

实施例2至8:

[0110]

制备方法同实施例1,但更改塔底物流水含量与塔顶物流水含量的重量比例、反应段温度、含1,4-丁二醇的反应物流的重时空速(whsv)、精馏段温度及再沸器温度如表1,以获得四氢呋喃产物,并将其转化率结果纪录于表1中。

[0111]

表1

[0112]

[0113][0114]

表1(续)

[0115]

[0116][0117]

比较例1至2:

[0118]

制备方法同实施例1,但更改塔底物流水含量与塔顶物流水含量的重量比例、反应段温度、含1,4-丁二醇的反应物流的重时空速(whsv)、精馏段温度及再沸器温度如表2,以获得四氢呋喃产物,并将其转化率结果纪录于表2中。

[0119]

表2

[0120]

[0121][0122]

由表1及表2结果可见,于比较例1中,因该底部料流及顶部料流中的水含量比例过低,致使该反应蒸馏装置的底部液体粘度上升至0.67,故为维持相当的反应程度,需提高再沸器的温度,以供给足够的蒸汽流,然于长时间操作下,不仅提高增加制备工艺成本,亦造成近塔底的酸性催化剂易于劣化的问题。

[0123]

于比较例2中,因该反应蒸馏装置的顶部回流比过高,导致反应段的水含量过多,不利于脱水反应进行,导致其反应转化率大幅降低。

[0124]

综上所述,本发明四氢呋喃的制法通过控制该底部料流及顶部料流中的水含量比例,使反应蒸馏装置内的反应区处于较佳的反应转化率条件,显著提升该反应物流的转化率,减少设备成本,使四氢呋喃的制备工艺更具经济效益,实具有工业应用的价值。

[0125]

上述实施例仅为例示性说明,而非用于限制本发明。任何该领域技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修饰与改变。因此,本发明的权利保护范围由本发明所附的权利要求书所定义,只要不影响本发明的效果及实施目的,应涵盖于此公开技术内容中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1