芳烃氨氧化生产芳腈的方法与流程

1.本发明涉及一种芳烃氨氧化生产芳腈的方法及系统或装置,属于化工原料制备领域。

背景技术:

2.芳腈是一类由腈基与芳环直接相连的物质,其与芳环相连的腈基具有较高的反应活性,能够通过发生水解、加成、聚合、加氢、卤化等反应制得多种精细化工产品,广泛用于农药、医药、染料、食品添加剂及高分子单体等领域,是一类重要的精细化学中间体。

3.芳腈的生产主要有多种方法,但最简单有效、最经济的方法是采用相应的芳烃、氨和空气进行直接氨氧化反应得到芳腈产品。芳烃或带有取代基的芳烃在气相与氨和氧气的反应,我们称之为芳烃的气相氨氧化反应。气相氨氧化反应的反应主要包括固定床和流化床工艺。芳烃的气相氨氧化反应是强放热反应,反应过程中会产生大量的反应热,因此,采用流化床反应器是一种较好的解决方法。

4.jp10120641公开了一种生产芳腈的流化床工艺,采用v/mo为主要组分的多组分催化剂,氧气和原料分段进气,分段进气口分别装填不同组成的催化剂生产2,6-二氯苯甲腈及苯甲腈类产品;us6429330、jp2001348370公开了采用流化床生产间苯二甲腈及3-氰基吡啶的方法,采用流化床气相氨氧化工艺,v/mo/fe为主要组分的多组分催化剂,其中未反应的氨气通过吸收器再生器回收进行循环;us5747411也公开了一种采用流化床生产邻苯二甲腈的方法,采用载体浸渍负载v/sb为主要组分的多组分催化剂。

5.上述专利均采用流化床反应形式通过氨氧化生产芳腈,采用含v的多组分催化剂得到较高的产品收率。但是,其工艺条件和设备结构仍可进一步优化,如原料利用率低,原料氨气和氮气的排放量偏大,削减了生产工艺的经济性。

技术实现要素:

6.本发明所要解决的技术问题是现有芳烃氨氧化工艺中存在氨比大,空气比大,原料未充分利用,废水中氨含量高,且反应过程中产生大量氮气,削减了生产工艺的经济性的问题,提出将芳烃原料c7~c8的芳烃及其衍生物分成至少两股来实现工艺条件优化,在保证局部氨比、空气比满足工艺要求的情况下,有效降低总氨比和总空气比,从而获得较高的产品收率,提高了原料的利用率,达到节能、降耗、减排的目的。

7.为达到本发明的目的,本发明一方面提供了一种芳烃氨氧化生产芳腈的方法,包括:

8.将芳烃原料分为n股,n≥2;

9.使第一股芳烃原料与氨气和空气混合,发生第一次氨氧化反应,生成第一股含芳腈的流出物;

10.使第n股芳烃原料与第n-1股含芳腈的流出物混合,发生第n次氨氧化反应,生成第n股含芳腈的流出物。

11.根据本发明的优选实施方式,所述n为2;

12.使第一股芳烃原料与氨气和空气混合,发生第一次氨氧化反应,生成第一股含芳腈的流出物;

13.使第二股芳烃原料与第一股含芳腈的流出物混合,发生第二次氨氧化反应,生成第二股含芳腈的流出物;

14.优选第一股芳烃原料与第二股芳烃原料的摩尔比为(1-10):1。

15.根据本发明的优选实施方式,所述芳烃原料包括c7~c8的芳烃及其衍生物,即第一股芳烃原料中c7~c8的芳烃及其衍生物与第二股芳烃原料中c7~c8的芳烃及其衍生物的摩尔比为(1-10):1。

16.根据本发明的优选实施方式,所述n为3;

17.使第一股芳烃原料与氨气和空气混合,发生第一次氨氧化反应,生成第一股含芳腈的流出物;

18.使第二股芳烃原料与第一股含芳腈的流出物混合,发生第二次氨氧化反应,生成第二股含芳腈的流出物;

19.使第三股芳烃原料与第二股含芳腈的流出物混合,发生第三次氨氧化反应,生成第三股含芳腈的流出物;

20.优选第一股芳烃原料与第二股芳烃原料与第三股芳烃原料的摩尔比为(1-10):(1-6):(1-3)。

21.根据本发明的优选实施方式,所述芳烃原料包括c7~c8的芳烃及其衍生物,即第一股芳烃原料中c7~c8的芳烃及其衍生物与第二股芳烃原料中c7~c8的芳烃及其衍生物与第三股中c7~c8的芳烃及其衍生物的摩尔比为(1-10):(1-6):(1-3)。

22.根据本发明的一些实施方式,所述总的芳烃原料、氨气和空气的摩尔比为1:(2~8.5):(10~35),即所述总的芳烃原料中c7~c8的芳烃及其衍生物、氨气和空气的摩尔比为1:(2~8.5):(10~35)。

23.根据本发明的优选实施方式,每一次氨氧化反应中芳烃原料、氨气和空气的摩尔比为1:(2~10):(10~40),即每一次氨氧化反应中芳烃原料中c7~c8的芳烃及其衍生物、氨气和空气的摩尔比为1:(2~10):(10~40)。

24.根据本发明的优选实施方式,所述氨氧化反应的反应温度为350-480℃,反应压力为0.05-0.11mpa。

25.根据本发明的优选实施方式,所述第一股芳烃原料与氨气和空气混合,在催化剂的作用下,发生第一次氨氧化反应;所述催化剂包括载体和活性组分;所述载体包括二氧化硅;所述活性组分包括含钒和铬的组合物;其中催化剂中载体的含量以重量百分比计为30~90%。

26.根据本发明的优选实施方式,所述含钒和铬的的组合物包括以原子比计化学式如下的组合物:v

1.0

cr

a

a

b

b

c

c

d

o

x

,式中a包括锂、钠、钾、铷或铯中的至少一种;b包括镁、钙、钡、钨、钛、钼、锰、铁、钴、镍或锡中的至少一种;c包括硼或磷中的至少一种;其中a为0.3~2.0;b为0.01~0.5;c为0.05~1.0;d为0~2.0;x为满足其它元素化合价所需氧原子数的总和。

27.根据本发明的一些实施方式,所述方法通过使用n个串联的反应器或具有n个串联的反应区域的单一反应器进行;使每一股芳烃原料分别进入n个串联的反应器,或一个反应

器内的n个串联的反应区域。

28.为达到本发明的目的,本发明另一方面提供了一种芳烃氨氧化生产芳腈的系统,包括n个串联的用于发生氨氧化反应的反应器。

29.根据本发明的优选实施方式,所述反应器选自固定床、流化床或移动床反应器,优选流化床反应器。

30.当所述反应器选自流化床反应器时,流化床反应器包含鼓泡床、湍动床或快速流化床。

31.根据本发明的优选实施方式,所述反应器内设置有原料分布器和分布板。

32.根据本发明的一个优选实施方式,所述反应器包括壳体,在所述壳体内部的轴心处设置有原料分布区,原料分布区的横截面积与反应器的横截面积之比不大于1/2,沿所述原料分布区的外围设置有催化剂流动区,在所述催化剂流动区和壳体之间的区域为含芳腈的流出区。

33.根据本发明的优选实施方式,所述原料分布区的下部开设有原料入口,所述原料入口用于向反应器内输送芳烃原料和氨气。

34.根据本发明的优选实施方式,所述催化剂流动区的上部设有催化剂入口,下部设有催化剂出口和空气入口,所述催化剂入口用于向反应器内输送催化剂,所述催化剂出口用于排出催化剂,所述空气入口用于向反应器内输送原料空气。

35.根据本发明的优选实施方式,在所述催化剂流动区内设置有至少一个导流构件,优选4-10个,所述导流构件的纵截面为三角形,所述导流构件的底面面积与催化剂流动区的面积之比为0.1-0.6,优选0.2-0.5。

36.所述导流构件上开有至少一个导流通道,所述导流通道的两端分别位于导流构件的两侧面和底面上,所述导流通道为直管或弯曲管,所述导流通道在两侧面的开孔面积与两侧面的面积之比为0.001-0.2,优选0.05-0.1。

37.所述导流构件的加入,使得底部催化剂流动区的颗粒均匀下移,原料在通过底部区域时,能够高效与催化剂均匀接触,大大提高传递效率。所述导流构件上的导流通道能够降低轴向的床层压降,改善催化剂下移的流动质量,避免催化剂在向下流动的过程中发生架桥等现象。

38.根据本发明的优选实施方式,所述含芳腈的流出区的上部设有产品出口,用于排出含芳腈的流出物。

39.根据本发明的优选实施方式,芳烃原料和氨气混合通过原料入口经由分布器进入反应器的原料分布区,并向外扩散至催化剂流动区,空气从空气入口经由反应器底部分布板进入反应器,催化剂通过催化剂入口进入反应器,在催化剂流动区内反应生成含芳腈的流出物,向外扩散至含芳腈的流出区,并通过产品出口排出。

40.根据本发明的一些实施方式,将芳烃原料分成n股,n≧2;其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从第一反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物;任选的,第二股含芳腈的流出物进入第三反应器;第三股芳烃原料通过第三分布器进入第三反应器,与第二股含芳腈的流出物混合,反应生成第三股含芳腈的流出物。

41.为达到本发明的目的,本发明再一方面提供了一种用于芳烃氨氧化生产芳腈的装置,包括反应器,在所述反应器内设置有n个串联用于发生氨氧化反应的反应区域。

42.根据本发明的优选实施方式,所述反应器内设置有原料分布器和分布板。

43.根据本发明的一些实施方式,将芳烃原料分成n股,n≧2;其中第一股芳烃原料和氨气混合通过第一分布器进入反应器的第一区域,空气从反应器底部分布板进入反应器的第一区域,反应生成第一股含芳腈的流出物,并进入第二区域;第二股芳烃原料进入第二区域,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物;任选的,第二股含芳腈的流出物进入第三区域;第三股芳烃原料通过进入第三区域,与第二股含芳腈的流出物混合,反应生成第三股含芳腈的流出物。

44.本发明将芳烃原料分成至少两、或三股,采用至少两、或三台反应器串联,芳烃原料分别进入反应器,氨和空气一次性进入第一反应器。采用本发明的技术方案,通过将芳烃原料合理分成至少两股,分段进入反应器,在保证局部氨比、空气比满足工艺要求的情况下,有效降低总氨比和总空气比,提高原料的利用率,达到节能、降耗、减排的目的,取得了良好的技术效果。

附图说明

45.图1是本发明芳烃氨氧化生产芳腈的方法中芳烃原料分三股进料的示意图(三台反应器);

46.图2是本发明芳烃氨氧化生产芳腈的方法中芳烃原料分二股进料的示意图(二台反应器);

47.图3是本发明芳烃氨氧化生产芳腈的方法中芳烃原料分三股进料的示意图(一台反应器分三个反应区域);

48.图4是本发明芳烃氨氧化生产芳腈的方法中芳烃原料分二股进料的示意图(一台反应器分二个反应区域);

49.图5是本发明芳烃氨氧化生产芳腈的系统中反应器为移动床反应器的示意图;

50.图6是图5中的反应器内设置的导流构件的纵截面示意图;

51.图7是图5中的反应器内设置的导流构件的的结构示意图;

52.在图1、图2、图3和图4中,1为第一反应器;2为第二反应器;3为第三反应器;4为第一股芳烃原料;5为第二股芳烃原料;6为第三股芳烃原料;7为原料氨;8为原料空气;9为第一股含芳腈的流出物;10为第二股含芳腈的流出物;11为第三股含芳腈的流出物,即产品芳腈流出物。

53.在图5中,21为芳烃原料与原料氨;22为原料空气;23为催化剂;24为含芳腈的流出区;25为含芳腈的流出物;26为催化剂流动区;27为原料分布区;28为导流构件;31为导流通道。

具体实施方式

54.下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

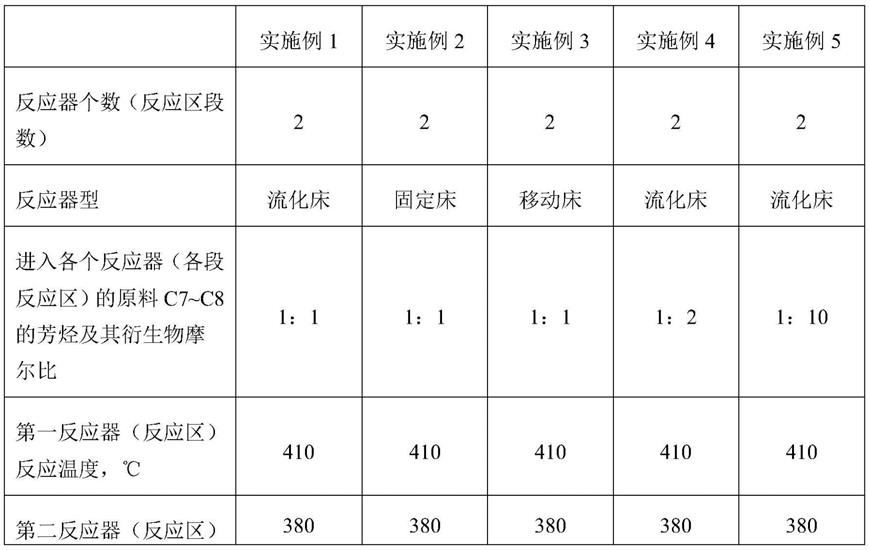

55.【实施例1】

56.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一

反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择流化床反应器。

57.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

58.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:4.7,间苯二甲腈收率为92.7%。

59.【实施例2】

60.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择固定床反应器。

61.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

62.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:5.3,间苯二甲腈收率为91.4%。

63.【实施例3】

64.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择移动床反应器。

65.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

66.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:4.8,间苯二甲腈收率为92.8%。

67.【实施例4】

68.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择流化床反应器。

69.两股分段进入对应反应器的间二甲苯的摩尔比为1:2,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

70.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:4.9,间苯二甲腈收率为92.4%。

71.【实施例5】

72.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择流化床反应器。

73.两股分段进入对应反应器的间二甲苯的摩尔比为1:10,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

74.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:5.2,间苯二甲腈收率为92.3%。

75.【实施例6】

76.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择流化床反应器。

77.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为400℃,第二反应器反应温度为390℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

78.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:5.1,间苯二甲腈收率为92.3%。

79.【实施例7】

80.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择流化床反应器。

81.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为480℃,第二反应器反应温度为350℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

82.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:5.4,间苯二甲腈收率为91.2%。

83.【实施例8】

84.将芳烃原料分成3股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物;第三股芳烃原料通过第三分布器进入第三反应器,与第二股含芳腈的流出物混合,反应生成芳腈流出物。反应器型选择流化床反应器。

85.三股分段进入对应反应器的间二甲苯的摩尔比为1:1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,第三反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

86.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到

比较理想的结果,间二甲苯与氨的总摩尔比为1:4.5,间苯二甲腈收率为92.5%。

87.【实施例9】

88.如图5所示反应器,将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一原料分布器进入第一反应器内的催化剂流动区,空气从反应器底部分布板进入第一反应器内的催化剂流动区,反应生成第一股含芳腈的流出物,流经含芳腈的流出区后,进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。其中导流构件如图5所示设于催化剂流动区内,导流构件的纵截面如图6所示,为三角形。

89.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

90.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:4.6,间苯二甲腈收率为93.1%。

91.【实施例10】

92.如图5所示反应器,将芳烃原料分成3股,其中第一股芳烃原料和氨气混合通过第一原料分布器进入第一反应器内的催化剂流动区,空气从反应器底部分布板进入第一反应器内的催化剂流动区,反应生成第一股含芳腈的流出物,流经含芳腈的流出区后,进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物;第三股芳烃原料通过第三分布器进入第三反应器,与第二股含芳腈的流出物混合,反应生成芳腈流出物。其中导流构件如图5所示设于催化剂流动区内,导流构件的纵截面如图6所示,为三角形。

93.三股分段进入对应反应器的间二甲苯的摩尔比为1:1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,第三反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

94.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:4.3,间苯二甲腈收率为93.1%。

95.【实施例11】

96.如图5所示反应器,将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一原料分布器进入第一反应器内的催化剂流动区,空气从反应器底部分布板进入第一反应器内的催化剂流动区,反应生成第一股含芳腈的流出物,流经含芳腈的流出区后,进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。其中导流构件如图5所示设于催化剂流动区内,导流构件的纵截面如图6所示,为三角形,内设开孔率为8%的弯曲通道。

97.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为410℃,第二反应器反应温度为380℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

98.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:4.3,间苯二甲腈收率为93.3%。

99.【实施例12】

100.将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一分布器进入第一反应器,空气从反应器底部分布板进入第一反应器,反应生成第一股含芳腈的流出物,并进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。反应器型选择流化床反应器。

101.两股分段进入对应反应器的甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为395℃,第二反应器反应温度为375℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

102.在以上条件下,按本发明所述的方法进行甲苯氨氧化制苯甲腈,可得到比较理想的结果,甲苯与氨的总摩尔比为1:3.6,苯甲腈收率为82.3%。

103.【实施例13】

104.如图5所示反应器,将芳烃原料分成2股,其中第一股芳烃原料和氨气混合通过第一原料分布器进入第一反应器内的催化剂流动区,空气从反应器底部分布板进入第一反应器内的催化剂流动区,反应生成第一股含芳腈的流出物,流经含芳腈的流出区后,进入第二反应器;第二股芳烃原料通过第二分布器进入第二反应器,与第一股含芳腈的流出物混合,反应生成第二股含芳腈的流出物。其中导流构件如图5所示设于催化剂流动区内,导流构件的纵截面如图6所示,为三角形,内设开孔率为8%的弯曲通道。

105.两股分段进入对应反应器的间二甲苯的摩尔比为1:1,氨和空气一次进入第一反应器,第一反应器反应温度为395℃,第二反应器反应温度为375℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

106.在以上条件下,按本发明所述的方法进行甲苯氨氧化制苯甲腈,可得到比较理想的结果,甲苯与氨的总摩尔比为1:3.4,苯甲腈收率为82.9%。

107.【比较例1】

108.根据现有技术,一个反应器,反应器型选择流化床反应器。反应器反应温度为410℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

109.在以上条件下,按本发明所述的方法进行间二甲苯氨氧化制间苯二甲腈,可得到比较理想的结果,间二甲苯与氨的总摩尔比为1:6.2,间苯二甲腈收率为91.1%。

110.【比较例2】

111.根据现有技术,一个反应器,反应器型选择流化床反应器。反应器反应温度为395℃,压力0.08mpa,与nc-iii型催化剂接触,生成相应的芳腈流出物。

112.在以上条件下,按本发明所述的方法进行甲苯氨氧化制苯甲腈,可得到比较理想的结果,甲苯与氨的总摩尔比为1:4.1,苯甲腈收率为79.8%。

113.表1

[0114][0115][0116]

表2

[0117][0118]

表3

[0119][0120]

在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本申请中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

[0121]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何

限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1