一种由混合辛烯制备异壬醇的方法

1.本发明涉及一种由混合辛烯制备异壬醇的方法,属于多相催化技术领域。

背景技术:

2.目前,我国异壬醇增塑剂生产几乎是空白,一直依赖进口,不仅数量少,而且价格高,从而制约了塑料加工业的发展和质量的提高。通过价廉的混合辛烯原料经氢甲酰化及加氢反应,制备异壬醇是工业生产中较可行的一种方法。该方法技术的核心是第一步骤,即混合辛烯原料经氢甲酰化反应制备异壬醛。目前,在长链烯烃制备高碳醛/醇的氢甲酰化反应中钴催化工艺仍然居于举足轻重的地位,但由于其反应条件苛刻,选择性差,副反应多,且能耗高及钴回收过程的复杂等因素,钴基氢甲酰化催化工艺的综合经济技术指标远不如铑基催化工艺。因此针对使用铑基催化剂的长链烯烃氢甲酰化反应研究,成为研究领域的热点之一。

3.氢甲酰化反应是典型的原子经济性反应,其催化过程和催化剂的研究已有近60年的历史。目前,全世界每年大约超过1200万吨的醛和醇是使用烯烃氢甲酰化技术生产的。此反应能够在不太苛刻的条件下,使原料烯烃生成醛,产物醛可以进一步加氢转化成醇。均相催化体系在温和的反应条件下具有较高的催化活性和目的产物的选择性,但催化剂同反应物料的分离问题困难,阻碍了均相催化体系的大规模工业化应用。多相催化与均相催化相比最大的优点是催化剂与反应物料容易分离,存在的主要问题是反应条件苛刻,反应活性相对较低等。目前氢甲酰化主要研究的热点集中在开发一种新型的多相化催化剂,使其既具有多相催化的催化剂与反应物料易分离的优点,又具有均相催化的高反应活性及温和的反应条件。综上可以看出,研究新型的rh基氢甲酰化多相催化剂,是通过混合辛烯制备异壬醇反应工艺的关键步骤。

4.exxon mobil公司的co催化技术是生产异壬醇的主导技术。工艺流程是:混合辛烯高压下在羰基化反应器中与合成气接触反应,从羰基化反应器排出的未反应合成气循环使用,用清扫物流来控制惰性成分浓度。首先去掉粗醛产品中挥发性的四羰基钴,然后用水洗去水溶性钴。脱钴后的醛加氢再通过2个串联的分馏器脱出轻重组分,最后再加氢精制得到产品。

5.国内清华大学c1化工国家实验室以丁烯齐聚制得的混合辛烯为原料,采用氧化三苯基膦为配位体的铑催化剂,在140℃、10.5mpa下,使异壬醛收率达到90%。

6.cn102281948a报道了一种聚合物负载的过渡金属催化剂络合物及使用方法,制备了具有较窄分子量分布的能溶的聚合物负载的rh催化剂。但是,催化剂制备、催化反应和催化剂分离过程都复杂。催化剂制备需要先控制官能单体和苯乙烯等合成可溶性的聚合物,再引入配体,最后负载rh催化剂。催化反应过程中需要添加压缩气体。催化剂采用纳滤的方式从反应混合物中分离,反应结果也不理想。

7.u.s.p.5585524报道了一种用于烯烃氢甲酰化生产醛类化合物的钴基络合物催化剂体系,该催化剂体系采用有机极性相/有机相的两相体系,这样钴基络合物通过溶解于有

机极性而从有机相中分离出来。该催化剂体系应用于乙烯的羰基钴催化剂。并且钴基络合物催化剂与有机溶剂和产物的分离简单。

8.u.s.p.6184413为加州理工大学申请的专利,报道了一种负载相催化剂,该催化剂的负载相为强极性,如乙二醇或丙三醇;其金属中心为手性的磺酸化2,2-双二苯基膦-1,1双萘基金属络合物,该络合物可溶于负载相中,这类催化体系可用于具有光学活性的不对称合成。

9.balue等(j.mol.catal.a,chem,1999,137:193-203)利用阳离子交换树脂作为载体,通过固载铑硫化合物形成多相催化剂,苯乙烯氢甲酰化的循环实验表明,该多相催化剂稳定性差,rh流失的现象较为严重。zeelie等(appl.catal.a:gen,2005,285:96-109)将苯乙烯和对苯乙烯二苯基膦修饰于聚乙烯纤维上,再将rh(acac)(co)2锚定在被修饰的聚乙烯纤维上,乙烯氢甲酰化的结果表明,该催化剂在100℃,5bar条件下,转化率较高但稳定性不好,反应50h后,反应活性急剧下降,催化剂失活现象较为严重。

10.ricken等(j.mol.catal.a:chem,2006,257:78-88)将配体nixantphos进行不同的官能团化修饰,修饰好的配体和rh(acac)(co)2共负载于聚甘油聚合物上,1-辛烯氢甲酰化的实验表明,该催化剂在80℃,20bar条件下,转化率可以达到90%左右。然而,商业购买或通过常规的苯乙烯自由基聚合制备的聚合物载体由于凝胶形成、聚合物溶胀、聚合物骨架中磷配体的担载量有限以及催化活性组分流失等问题严重限制了这类催化剂的工业应用。

11.综上所述,混合辛烯经氢甲酰化及其加氢制备异壬醇的反应工艺路线,最关键的步骤在于氢甲酰化反应。目前,研究最为广泛的就是高碳烯烃rh基氢甲酰化催化反应体系,如何研发出兼具均相催化和多相催化优点的新型rh基均相多相化催化体系,是当今研究的主要方向。

技术实现要素:

12.为了解决上述问题,本发明的目的在于提供一种由混合辛烯制备异壬醇的方法,所述反应以混合辛烯为原料,在催化剂的作用下,经两步法合成异壬醇。

13.为此,本发明方法提供一种由混合辛烯制备异壬醇的方法,所述方法以混合辛烯、合成气、氢气为原料,经rh基多相氢甲酰化反应和ni基多相加氢反应,两步生成目标产物异壬醇。本发明方法包括两个步骤:1)原料混合辛烯与合成气在氢甲酰化多相催化剂上反应生成3,5,5-三甲基己醛;2)3,5,5-三甲基己醛继续反应,在加氢催化剂上发生醛加氢反应生成目标产物3,5,5-三甲基-1-己醇。

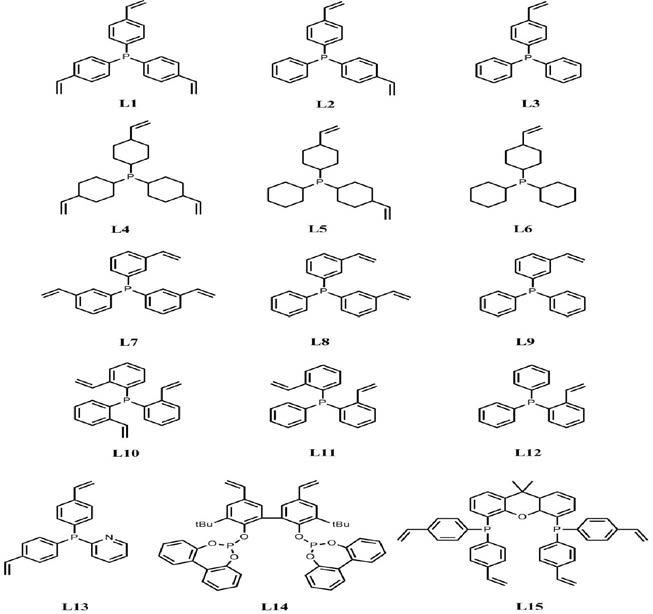

14.在一个优选的实施方案中,所述氢甲酰化固体多相催化剂由金属组分和有机配体聚合物组成,所述金属组分是rh、co或ir中的一种或几种,所述有机配体聚合物是含有乙烯基的有机p配体经溶剂热聚合生成具有大比表面积和多级孔道结构的聚合物,所述金属组分与所述有机配体聚合物骨架中的p原子形成配位键。所述官能团化膦配体选自以下一种或几种:

[0015][0016]

在一个优选实施方案中,所述氢甲酰化固体多相催化剂,金属活性组分在所述固体多相催化剂总重量中占0.005%-20.0%,有机配体聚合物的比表面积为100-3000m2/g,孔容为0.1-5.0cm3/g,孔径分布在0.1-200.0nm。

[0017]

在一个优选实施方案中,所述醛加氢多相催化剂主要组分为ni、mg、na、选择性改进剂以及经过氨处理的载体材料,选择性改进剂选自co、ca、sr、ba金属元素中的一种,经过氨处理的载体材料选自经过氨处理的氧化铝、二氧化硅、硅藻土中的一种。

[0018]

在一个优选实施方案中,所述醛加氢多相催化剂中ni、mg、na的质量含量分别为40%-70%、2%-10%、0.5%-5%,选择性改进剂质量含量为0.1%-5%;加氢催化剂堆密度为0.6-1.6g/cm3,比表面积为100-300m2/g,孔体积为0.2-0.5cm3/g;经过氨处理的载体材料,氨处理是指在温度300-500℃,气体空速200-2000h-1

,处理时间4-20h条件下,氨气活化处理载体材料。

[0019]

在一个优选实施方案中,所述氢甲酰化反应条件为:反应温度293-573k,反应压力0.1-20.0mpa,气体体积空速100-20000h-1

,液体体积空速0.01-10.0h-1

,混合辛烯原料与合成气的摩尔比为0.001:1-10:1。

[0020]

在一个优选实施方案中,所述氢甲酰化反应中,合成气来源以天然气、煤炭、油田气、煤层气或烃类为原料的造气过程,合成气的主要组分为h2和co,h2和co的体积含量为20%-100%,h2/co体积比为0.5-5.0。

[0021]

在一个优选实施方案中,所述醛类加氢反应条件为:还原温度为473-773k,还原压力为0-20.0mpa,还原氢气体积空速100-20000h-1

,反应温度为333-573k,反应压力为0.05-20.0mpa。

[0022]

在一个优选实施方案中,所述醛类加氢反应中,3,5,5-三甲基己醛原料采用高压泵输送进入反应系统,液时空速为0.1-10h-1

;氢气原料以气体形式直径进料,气体空速为

500-20000h-1

;氢气原料与醛类原料的摩尔比为1:1-300:1。

[0023]

在一个优选实施方案中,惰性气体为ar、n2、he中的一种或两种以上。

[0024]

本发明产生的有益效果包括但不限于以下:1)与现有工业应用的氢甲酰化反应技术相比,由于采用新型固体多相催化剂,降低了催化剂同反应物和产物的分离成本;反应工艺简单易行,适用于大规模工业化生产,反应活性和正戊醛选择性优异,反应稳定性良好。2)醛加氢反应中,使用新型镍基多相催化剂,催化剂具有优异的低温活性以及醇类产物选择性,降低了醇类产品后续纯化分离成本,有效提高了醛类加氢生产醇类反应过程的经济效益。利用本发明方法可以使混合辛烯经多相氢甲酰化和醛加氢两步反应制得高值化学品异壬醇,该方法具有较高的经济价值,工业应用前景广阔。

附图说明

[0025]

图1是根据本发明的一种连续进行的混合辛烯经多相氢甲酰化反应制备3,5,5-三甲基己醛的反应工艺流程图。

[0026]

图2是根据本发明的一种连续进行的3,5,5-三甲基己醛经加氢反应制备异壬醇的反应工艺流程图。

具体实施方式

[0027]

为了更好的说明催化剂的制备方法及其在混合辛烯制备高值化学品异壬醇中的应用,下面举出一些催化剂样品的制备及其在反应工艺中应用的实施例,但本发明不限于所列举的实施例。除非另有具体说明,本申请中的含量和百分比均按“质量”计算。

[0028]

实施例1

[0029]

1)氢甲酰化多相催化剂制备

[0030]

在298k和惰性气体ar保护氛围下,将10.0克三(4-乙烯基苯)基膦配体溶于100ml四氢呋喃溶剂中,向上述溶液中加入0.25克自由基引发剂偶氮二异丁腈,搅拌0.5小时。将搅拌好的溶液移至水热高压釜中,于373k和惰性气体ar保护氛围下溶剂热法聚合24h。待上述聚合后冷却至室温,333k温度条件下真空抽除溶剂,即得到含有膦配体的多孔有机聚合物(其比表面积为1025m2/g,孔容为1.48m3/g,孔径分布为0.2-100.0nm)。在298k和惰性气体ar保护氛围下,称取0.1253克乙酰丙酮二羰基铑溶于200ml四氢呋喃溶剂中,加入10.0克上述制备的含有膦配体多孔有机聚合物,搅拌24小时。随后,333k温度条件下真空抽除溶剂,即获得由有机配体聚合物负载金属组分的固体多相催化剂。

[0031]

2)混合辛烯氢甲酰化反应工艺

[0032]

将上述制备的氢甲酰化多相催化剂装入到固定床反应器中,两端装入石英砂。通入合成气(h2:co=1:1)和原料混合辛烯(2,4,4-三甲基-1-戊烯含量90.6%、2,4,4-三甲基-2-戊烯含量9.2%),混合辛烯采用高压泵输送进入反应系统,合成气以气体形式直接进料。在413k,5mpa,混合辛烯液时空速2.13h-1

,合成气气体空速1125h-1

条件下进行氢甲酰化反应。反应产物经装有循环冷却的收集罐在2.5℃收集。所获得液相产物采用hp-7890n气相色谱分析,采用内标法,以正丙醇作为内标分析计算。反应结果列于表1。

[0033]

3)醛加氢多相催化剂制备

[0034]

100℃反应条件下,将95g ni(no3)2·

6h2o、17.8g mg(no3)2·

6h2o、3.69g co

(no3)2·

6h2o溶于0.5升沸水中。100℃反应条件下,在带有搅拌的反应器中,将75g na2co3溶于0.7升沸水中。快速搅拌条件下,将含有ni(no3)

2-mg(no3)

2-co(no3)2溶液按5毫升/秒的速度倒入na2co3溶液中。倒入ni-mg-co溶液后,迅速加入11.5g已进行氨处理(氨处理是指在温度400℃,氨气体空速1000h-1

,处理时间16h)的硅藻土粉末(堆密度为1.4g/cm3,比表面积为205m2/g,孔体积为0.4cm3/g),反应混合物搅拌5分钟。随后过滤,滤饼用80℃的热水洗涤,检测流出洗涤水的导电率,当导电率降低到1800μs时停止洗涤。50℃反应条件下,将滤饼放入0.3升0.25wt%naoh溶液中,反应悬浮液搅拌3小时。随后过滤,滤饼放入干燥烘箱,60℃干燥5小时,80℃干燥5小时,120℃下干燥10小时至恒重。经造粒和压片成型工序制备而成催化剂。上述催化剂制备方法中提及已进行氨处理的硅藻土粉末,氨处理是指反应温度500℃,气体空速1000h-1

,氨气处理时间10h。

[0035]

4)3,5,5-三甲基己醛加氢反应工艺

[0036]

将上述制备的新型镍基多相催化剂加入到滴流床反应器中,通入氢气,催化剂还原温度425℃,还原时间4h,还原压力0.5mpa,还原气体空速1000h-1

。催化剂氢气还原后,原料3,5,5-三甲基己醛经高压计量泵泵入反应器中开始反应,加氢反应温度135℃,反应压力2mpa,3,5,5-三甲基己醛液时空速1.0h-1

,氢气/3,5,5-三甲基己醛摩尔比10。液体产物收集于冷阱收集罐内。液体产物使用配有hp-5毛细管柱和fid检测器的hp-7890n气相色谱分析,采用仲丁醇作内标。反应尾气使用配有porapak-qs柱和tcd检测器的hp-7890n气相色谱进行在线分析。反应结果见表2。

[0037]

实施例2

[0038]

1)氢甲酰化多相催化剂制备

[0039]

氢甲酰化多相催化剂制备同实施例1。

[0040]

2)混合辛烯氢甲酰化反应工艺

[0041]

将上述制备的氢甲酰化多相催化剂装入到固定床反应器中,两端装入石英砂。通入合成气(h2:co=1:1)和原料混合辛烯(2,4,4-三甲基-1-戊烯含量90.6%、2,4,4-三甲基-2-戊烯含量9.2%),混合辛烯采用高压泵输送进入反应系统,合成气以气体形式直接进料。在373k,3mpa,混合辛烯液时空速2.13h-1

,合成气气体空速1125h-1

条件下进行氢甲酰化反应。反应产物经装有循环冷却的收集罐在2.5℃收集。所获得液相产物采用hp-7890n气相色谱分析,采用内标法,以正丙醇作为内标分析计算。反应结果列于表1。

[0042]

3)醛加氢多相催化剂制备

[0043]

醛加氢多相催化剂制备同实施例1。

[0044]

4)3,5,5-三甲基己醛加氢反应工艺

[0045]

将上述制备的新型镍基多相催化剂加入到滴流床反应器中,通入氢气,催化剂还原温度425℃,还原时间4h,还原压力0.5mpa,还原气体空速1000h-1

。催化剂氢气还原后,原料3,5,5-三甲基己醛经高压计量泵泵入反应器中开始反应,加氢反应温度125℃,反应压力1mpa,3,5,5-三甲基己醛液时空速1.0h-1

,氢气/3,5,5-三甲基己醛摩尔比10。液体产物收集于冷阱收集罐内。液体产物使用配有hp-5毛细管柱和fid检测器的hp-7890n气相色谱分析,采用仲丁醇作内标。反应尾气使用配有porapak-qs柱和tcd检测器的hp-7890n气相色谱进行在线分析。反应结果见表2。

[0046]

实施例3

[0047]

1)氢甲酰化多相催化剂制备

[0048]

氢甲酰化多相催化剂制备同实施例1。

[0049]

2)混合辛烯氢甲酰化反应工艺

[0050]

将上述制备的氢甲酰化多相催化剂装入到固定床反应器中,两端装入石英砂。通入合成气(h2:co=1:1)和原料混合辛烯(2,4,4-三甲基-1-戊烯含量90.6%、2,4,4-三甲基-2-戊烯含量9.2%),混合辛烯采用高压泵输送进入反应系统,合成气以气体形式直接进料。在413k,5mpa,混合辛烯液时空速0.2h-1

,合成气气体空速1125h-1

条件下进行氢甲酰化反应。反应产物经装有循环冷却的收集罐在2.5℃收集。所获得液相产物采用hp-7890n气相色谱分析,采用内标法,以正丙醇作为内标分析计算。反应结果列于表1。

[0051]

3)醛加氢多相催化剂制备

[0052]

醛加氢多相催化剂制备同实施例1。

[0053]

4)3,5,5-三甲基己醛加氢反应工艺

[0054]

将上述制备的新型镍基多相催化剂加入到滴流床反应器中,通入氢气,催化剂还原温度425℃,还原时间4h,还原压力0.5mpa,还原气体空速1000h-1

。催化剂氢气还原后,原料3,5,5-三甲基己醛经高压计量泵泵入反应器中开始反应,加氢反应温度135℃,反应压力2mpa,3,5,5-三甲基己醛液时空速0.5h-1

,氢气/3,5,5-三甲基己醛摩尔比10。液体产物收集于冷阱收集罐内。液体产物使用配有hp-5毛细管柱和fid检测器的hp-7890n气相色谱分析,采用仲丁醇作内标。反应尾气使用配有porapak-qs柱和tcd检测器的hp-7890n气相色谱进行在线分析。反应结果见表2。

[0055]

实施例4

[0056]

1)氢甲酰化多相催化剂制备

[0057]

氢甲酰化多相催化剂制备同实施例1。

[0058]

2)混合辛烯氢甲酰化反应工艺

[0059]

将上述制备的氢甲酰化多相催化剂装入到固定床反应器中,两端装入石英砂。通入合成气(h2:co=1:1)和原料混合辛烯(2,4,4-三甲基-1-戊烯含量90.6%、2,4,4-三甲基-2-戊烯含量9.2%),混合辛烯采用高压泵输送进入反应系统,合成气以气体形式直接进料。在393k,5mpa,混合辛烯液时空速1.0h-1

,合成气气体空速1125h-1

条件下进行氢甲酰化反应。反应产物经装有循环冷却的收集罐在2.5℃收集。所获得液相产物采用hp-7890n气相色谱分析,采用内标法,以正丙醇作为内标分析计算。反应结果列于表1。

[0060]

3)醛加氢多相催化剂制备

[0061]

醛加氢多相催化剂制备同实施例1。

[0062]

4)3,5,5-三甲基己醛加氢反应工艺

[0063]

将上述制备的新型镍基多相催化剂加入到滴流床反应器中,通入氢气,催化剂还原温度425℃,还原时间4h,还原压力0.5mpa,还原气体空速1000h-1

。催化剂氢气还原后,原料3,5,5-三甲基己醛经高压计量泵泵入反应器中开始反应,加氢反应温度125℃,反应压力2mpa,3,5,5-三甲基己醛液时空速0.6h-1

,氢气/3,5,5-三甲基己醛摩尔比10。液体产物收集于冷阱收集罐内。液体产物使用配有hp-5毛细管柱和fid检测器的hp-7890n气相色谱分析,采用仲丁醇作内标。反应尾气使用配有porapak-qs柱和tcd检测器的hp-7890n气相色谱进行在线分析。反应结果见表2。

[0064]

表1.混合辛烯多相氢甲酰化反应结果

[0065][0066]

表2.3,5,5-三甲基己醛加氢制异壬醇反应结果

[0067][0068]

由上述的结果可知,本发明提供的由混合辛烯制备异壬醇的方法,1)与现有工业应用的氢甲酰化反应技术相比,由于采用新型固体多相催化剂,降低了催化剂同反应物和产物的分离成本;反应工艺简单易行,适用于大规模工业化生产,反应活性和正戊醛选择性优异,反应稳定性良好。2)醛加氢反应中,使用新型镍基多相催化剂,催化剂具有优异的低温活性以及醇类产物选择性,降低了醇类产品后续纯化分离成本,有效提高了醛类加氢生产醇类反应过程的经济效益。利用本发明方法可以使混合辛烯经多相氢甲酰化和醛加氢两步反应制得高值化学品异壬醇,该方法具有较高的经济价值,工业应用前景广阔。

[0069]

以上已对本发明进行了详细描述,但本发明并不局限于本文所描述具体实施方式。本领域技术人员理解,在不背离本发明范围的情况下,可以作出其他更改和变形。本发明的范围由所附权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1