鞋底材料组成物、鞋底材料与其制作方法与流程

1.本发明是有关一种鞋底材料,特别是提供一种具有良好回收性的鞋底材料与其制作方法。

背景技术:

2.随着高分子材料的性质改良与混炼技术的提升,鞋底的制作与其材料亦是日益被改良。鞋底一般主要是由中底与大底所组成。由于大底须与地面接触,以提供摩擦力,而使人体可轻易地移动,故大底须具有优异的抗磨耗功效。再者,中底是作为鞋子的支撑体,以吸收并缓冲移动时的反作用力,而可保护人体。据此,中底与大底等部件具有截然不同的性质,且其功能亦不相同。

3.由于环保意识的抬头,物品的再利用性亦被视为重要性质。然而,一般鞋底并非是利用可回收材料所制作,故无法被回收再利用,且难以通过其他处理方法进一步加工处理。因此,习知的鞋底不具有良好的再利用性,而增加环境的负担。

4.有鉴于此,亟须提供一种鞋底材料组成物及鞋底材料与其制作方法,以制得可回收的鞋底,而可改进习知鞋底的缺陷。

技术实现要素:

5.因此,本发明的一态样是在提供一种鞋底材料组成物,此鞋底材料组成物具有特定的组成,而可形成具有良好可回收性的鞋底材料。

6.本发明的另一态样是提供一种鞋底材料的制作方法,此制作方法是通过对前述鞋底材料组成物中的弹性体进行交联反应,以促使组成物中的弹性体与热塑性材料产生相反转。

7.本发明的又一态样是提供一种鞋底材料,且其是利用前述的制作方法所制得。

8.根据本发明的一态样,提出一种鞋底材料组成物。此鞋底材料组成物包含混掺混合物与交联剂。混掺混合物包含弹性体与热塑性材料,其中弹性体包含乙烯醋酸乙烯酯,且热塑性材料包含热塑性聚氨酯。弹性体的使用量是大于热塑性材料的使用量。于混掺混合物中,弹性体是连续相,而热塑性材料是分散于连续相中的不连续相。交联剂使弹性体进行交联反应,且鞋底材料组成物是通过此交联反应制得鞋底材料。于鞋底材料中,热塑性材料是反转为连续相,而交联的弹性体是分散于连续相中的不连续相。

9.依据本发明的一实施例,前述乙烯醋酸乙烯酯的乙酸乙烯基团的含量为9%至40%。

10.依据本发明的另一实施例,前述交联反应的反应温度大于180℃。

11.依据本发明的又一实施例,前述交联反应的反应温度是大于180℃且小于或等于240℃。

12.依据本发明的又另一实施例,基于混掺混合物的使用量为100重量份,前述弹性体的使用量是大于50重量份且小于或等于80重量份,而热塑性材料的使用量是大于或等于20

重量份且小于50重量份。

13.依据本发明的再另一实施例,基于弹性体的使用量是100重量份,前述交联剂的使用量是0.01重量份至0.4重量份。

14.根据本发明的另一态样,提出一种鞋底材料的制作方法。此制作方法是先提供前述的鞋底材料组成物,其中鞋底材料组成物的弹性体是连续相,且鞋底材料组成物的热塑性材料是分散于连续相中的不连续相。然后,加热并混炼鞋底材料组成物,以使鞋底材料组成物的交联剂对弹性体进行交联反应,以形成鞋底材料。于所制得的鞋底材料中,热塑性材料是反转为连续相,且交联的弹性体是分散于连续相中的不连续相。

15.依据本发明的一实施例,前述的鞋底材料组成物是加热至大于180℃,以进行交联反应。

16.依据本发明的另一实施例,基于弹性体的使用量是100重量份,前述交联剂的使用量是0.01重量份至0.4重量份。

17.根据本发明的又一态样,提出一种鞋底材料。此鞋底材料是通过前述的制作方法所制得。

18.应用本发明的鞋底材料组成物、鞋底材料与其制作方法,其通过可回收材料制作鞋底材料,而提升所制得的鞋底的可回收性,而可提升其再利用性。

附图说明

19.为了对本发明的实施例及其优点有更完整的理解,现请参照以下的说明并配合相应的附图。必须强调的是,各种特征并非依比例描绘且仅是为了图解目的。相关附图内容说明如下:

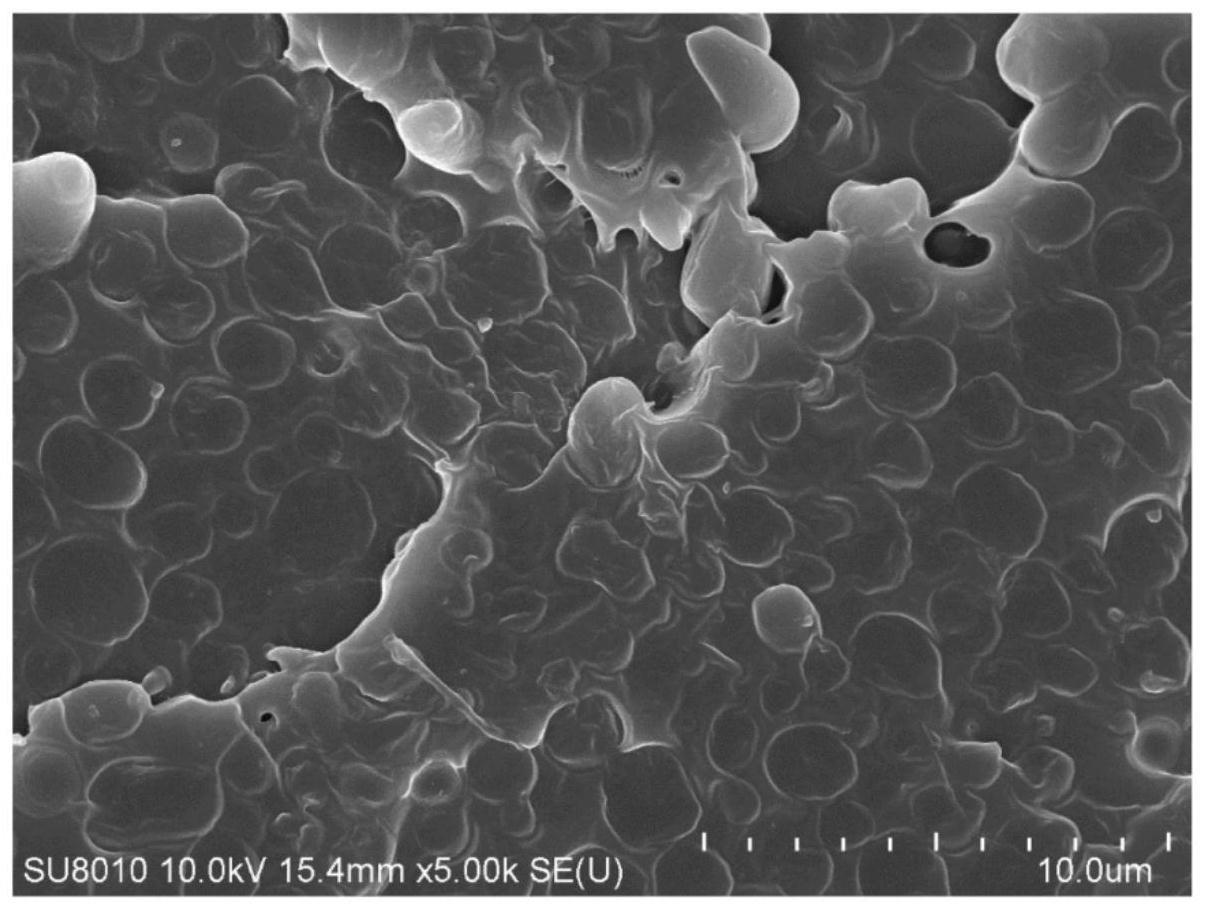

20.图1a与图1b分别是显示依照本发明的实施例1的鞋底材料的扫描式电子显微镜照片;

21.图2a与图2b分别是显示依照本发明的实施例2的鞋底材料的扫描式电子显微镜照片;

22.图3a与图3b分别是显示依照本发明的实施例3的鞋底材料的扫描式电子显微镜照片;

23.图4a与图4b分别是显示依照本发明的比较例1的鞋底材料的扫描式电子显微镜照片;

24.图5a与图5b分别是显示依照本发明的比较例2的鞋底材料的扫描式电子显微镜照片;

25.图6a与图6b分别是显示依照本发明的比较例3的鞋底材料的扫描式电子显微镜照片;

26.图7是绘示依照本发明的实施例1至实施例3的鞋底材料的应力应变曲线图;

27.图8是绘示依照本发明的实施例1、实施例2与比较例4的鞋底材料的应力应变曲线图;

28.图9是绘示依照本发明的实施例3与比较例5的鞋底材料的应力应变曲线图。

29.【符号说明】

30.t

11

/t

12

/t

21

/t

22

/t

31

/t

32

/t

41

/t

42

/t

51

/t

52

/t

61

/t

62

...检测点

具体实施方式

31.以下仔细讨论本发明实施例的制造和使用。然而,可以理解的是,实施例提供许多可应用的发明概念,其可实施于各式各样的特定内容中。所讨论的特定实施例仅供说明,并非用以限定本发明的范围。

32.本发明的鞋底材料组成物可包含混掺混合物与交联剂。混掺混合物可包含弹性体与热塑性材料,且弹性体的使用量是大于热塑性材料的使用量。弹性体可包含乙烯醋酸乙烯酯(ethylene vinyl acetate;eva)、三元乙丙橡胶(ethylene-propylene-diene monomer;epdm)、天然橡胶(natural rubber;nr)、聚丁二烯橡胶(polybutadiene rubber;br)、其他适当的弹性体或上述材料的任意混合。在一些实施例中,乙烯醋酸乙烯酯的乙酸乙烯基团的含量可为9%至40%,较佳为18%至40%,且更佳为26%至33%。当乙酸乙烯基团的含量为此范围时,此鞋底材料组成物可制得具有较佳机械性质的鞋底。

33.基于混掺混合物的使用量为100重量份,弹性体的使用量是大于50重量份且小于或等于80重量份,较佳是大于50重量份且小于或等于75重量份,且更佳是大于50重量份且小于或等于70重量份。

34.热塑性材料可包含热塑性聚氨酯(thermoplastic polyurethane;tpu)、聚丙烯、高密度聚乙烯、低密度聚乙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚甲醛、聚碳酸酯、聚烯烃弹性体、其他适当的热塑性材料,或上述材料的任意混合。基于混掺混合物的使用量为100重量份,热塑性材料的使用量是大于或等于20重量份且小于50重量份,较佳是大于或等于25重量份且小于50重量份,且更佳是大于或等于30重量份且小于50重量份。

35.本发明的交联剂可为高温反应型交联剂。较佳地,本发明的交联剂的反应温度是大于前述混掺混合物的熔融温度。换言之,交联剂所诱发的交联反应的温度是大于弹性体与热塑性材料的熔点。因此,在交联剂诱发交联反应前(即是统温度上升至交联反应的反应温度前),混掺混合物中的弹性体与热塑性材料已由固态熔融为液态,并均匀混合为混炼物。可理解的是,于混炼过程中,除了混炼装置的加热单元所提供的热能,螺杆单元(例如:双螺杆或单螺杆等)对于混掺混合物所施加的剪切力亦有助于提升温度,而利于熔炼混掺混合物。其中,由于弹性体的使用量大于热塑性材料的使用量,故混炼物中的弹性体是形成连续相,而热塑性材料是分散于连续相中的不连续相。

36.前述的交联剂可包含但不限于2,5-二甲-2,5-二(三级丁过氧)己烷(2,5-dimethyl-2,5-di(tert-butyl peroxy)hexane;dpd)、过氧化二异丙基苯、过氧化苯甲酰、其他适当的交联剂,或上述材料的任意混合。

37.基于前述弹性体的使用量为100重量份,交联剂的使用量是0.01重量份至0.4重量份,较佳为0.02重量份至0.3重量份,且更佳为0.02重量份至0.25重量份。

38.当交联剂的使用量为前述的范围时,交联剂可有效地使连续相的弹性体进行交联反应。于混炼时,通过螺杆单元的混合,交联剂可均匀地分散于连续相中。

39.当混掺混合物中的弹性体与热塑性材料的使用量为前述的范围,且交联剂的使用量为前述范围时,进行交联反应前的弹性体可形成为连续相,而热塑性材料是形成不连续相且均匀地分散于弹性体所形成的连续相中。进一步地,于进行交联反应时,交联剂可有效地诱使弹性体进行交联反应,而可提升连续相(即弹性体)的粘度,进而使原为不连续相的热塑性材料相反转为连续相,且弹性体形成为均匀分散于连续相中的不连续相。据此,所制

得鞋底材料中的连续相为热塑性材料,而不连续相为弹性体。其中,由于热塑性材料为可回收材料,故,本发明的鞋底材料具有良好的回收性,而是全可回收材料。

40.于混炼装置中,通过加热单元所施加的热能与螺杆单元所施加的混合剪切力,本发明的鞋底材料组成物可形成混炼物。接着,加热单元是进一步加热混炼物,以使混炼物的温度大于或等于交联剂诱发交联反应的温度。在一些实施例中,交联反应的反应温度是大于180℃。在一些实施例中,交联反应的反应温度是大于180℃且小于或等于240℃。在其他实施例中,交联反应的反应温度是195℃至230℃。更佳地,交联反应的反应温度可为200℃至215℃。

41.当混炼物的温度大于或等于交联反应的反应温度时,交联剂可使弹性体产生交联反应。当进行交联反应时,随着交联度的提升,弹性体的粘度分率是随之提升,而使得混掺混合物产生相反转反应,进而导致热塑性材料相反转为连续相,且弹性体形成为均匀分散于连续相中的不连续相。据此,由于弹性体与热塑性材料产生动态的相反转反应,故交联反应所形成的热塑性弹性体(即本发明的鞋底材料)亦可称之为热塑性动态硫化橡胶(thermoplastic vulcanizate;tpv)。

42.于前述的混炼过程中,由于混炼装置的螺杆长度固定,故相反转反应的反应时间是固定的。据此,通过调整混炼物的温度,相反转反应的反应速率可被调控。其中,混炼物的温度越高,相反转反应的反应速率即越快,且所形成的热塑性动态硫化橡胶中的不连续相(即弹性体)可具有较高的交联度。如此一来,所形成的热塑性动态硫化橡胶的性质可被调整,而满足应用需求。

43.于完成交联反应后,熔融态的热塑性动态硫化橡胶可进一步利用押出单元、冷却单元与造粒单元制成鞋底材料颗粒。可理解的是,本发明所制得的鞋底材料的外型不限制为颗粒状,在其他具体例中,依据后端应用的需求,鞋底材料的外型可为其他适当的外型。

44.在一些应用例中,本发明的鞋底材料可再次熔融,并经押出成型后,即可制得鞋底。因此,制鞋厂商仅需进一步粘合鞋底,并结合鞋面,即可制得鞋子。在此些应用例中,依据鞋子及/或制程的需求,鞋底材料可与其他添加物一并熔融,而改善所制得鞋底的品质与/或制程的操作。

45.在其他应用例中,前述熔融态的热塑性动态硫化橡胶亦可利用押出单元、模具单元与冷却单元,直接制成鞋底,而供制鞋厂商应用。

46.于所制得的鞋底中,通过动态交联反应,热塑性材料可相反转为连续相。再者,由于热塑性材料具有可回收性,且其于所制得的鞋底中为连续相,故本发明的鞋底具有良好的回收性质,而可为全可回收材料。

47.本发明前述的组成物并不限于制作鞋底材料,在其他应用例中,本发明所属技术领域具有通常知识者可根据应用需求,将前述的组成物用以制作其他高分子组件(例如:塑胶片材、车用边条、隔音材料、气密材料或包装材料等)。

48.以下利用实施例以说明本发明的应用,然其并非用以限定本发明,任何熟习此技艺者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。

49.制备鞋底材料

50.实施例1

51.实施例1的鞋底材料是先混炼40重量份的热塑性聚氨酯、60重量份的乙烯醋酸乙

烯酯与0.125重量份的交联剂(akzonobel公司制作,且型号为tx 101-50d-pd的产品),以获得混炼物。其中,乙烯醋酸乙烯酯的乙酸乙烯基团的含量为26%。然后,加热混炼物至200℃,以进行交联反应。待交联反应完成后,即可制得实施例1的鞋底材料。以扫描式电子显微镜(scanning electron microscope;sem)观察实施例1的鞋底材料,其结果如图1a与图1b所示。其中,图1a的比例尺规代表10μm,而图1b的比例尺规代表2.00μm。

52.另外,以能量散射光谱仪(energy dispersive spectrometer;eds)分析图1b中检测点t

11

与t

12

的元素成分。其中,检测点t

11

的碳原子含量为78.03wt%,氮原子含量为6.23wt%,且氧原子含量为15.74wt%;检测点t

12

的碳原子含量为83.60wt%,氮原子含量为2.43wt%,且氧原子含量为13.97wt%。

53.实施例2

54.实施例2的鞋底材料是使用与实施例1的鞋底材料的制作方法相同的流程步骤,不同之处在于实施例2是加热至220℃,以进行交联反应。实施例2的鞋底材料的扫描式电子显微镜照片如图2a与图2b所示。其中,图2a的比例尺规代表10μm,而图2b的比例尺规代表2.00μm。

55.相同地,以eds分析图2b中检测点t

21

与t

22

的元素成分。其中,检测点t

21

的碳原子含量为64.51wt%,氮原子含量为11.30wt%,且氧原子含量为24.19wt%;检测点t

22

的碳原子含量为85.72wt%,氮原子含量为3.11wt%,且氧原子含量为11.17wt%。

56.实施例3

57.实施例3的鞋底材料是使用与实施例1的鞋底材料的制作方法相同的流程步骤,不同之处在于实施例3是混炼30重量份的热塑性聚氨酯、70重量份的乙烯醋酸乙烯酯与0.125重量份的tx 101-50d-pd,且加热至240℃,以进行交联反应。实施例3的鞋底材料的扫描式电子显微镜照片如图3a与图3b所示。其中,图3a的比例尺规代表20μm,而图3b的比例尺规代表2.00μm。

58.相同地,以eds分析图3b中检测点t

31

与t

32

的元素成分。其中,检测点t

31

的碳原子含量为70.01wt%,氮原子含量为7.37wt%,且氧原子含量为22.62wt%;检测点t

32

的碳原子含量为85.15wt%,氮原子含量为2.60wt%,且氧原子含量为12.24wt%。

59.比较例1

60.比较例1的鞋底材料是使用与实施例1的鞋底材料的制作方法相同的流程步骤,不同之处在于比较例1的混炼物是进一步加热至180℃。比较例1的鞋底材料的扫描式电子显微镜照片如图4a与图4b所示。其中,图4a的比例尺规代表10μm,而图4b的比例尺规代表2.00μm。

61.相同地,以eds分析图4b中检测点t

41

与t

42

的元素成分。其中,检测点t

41

的碳原子含量为89.38wt%,氮原子含量为2.68wt%,且氧原子含量为7.94wt%;检测点t

42

的碳原子含量为79.30wt%,氮原子含量为6.02wt%,且氧原子含量为14.68wt%。

62.比较例2

63.比较例2的鞋底材料是使用与实施例3的鞋底材料的制作方法相同的流程步骤,不同之处在于比较例2的混炼物是进一步加热至180℃。比较例2的鞋底材料的扫描式电子显微镜照片如图5a与图5b所示。其中,图5a的比例尺规代表10μm,而图5b的比例尺规代表2.00μm。

64.相同地,以eds分析图5b中检测点t

51

与t

52

的元素成分。其中,检测点t

51

的碳原子含量为89.38wt%,氮原子含量为2.68wt%,且氧原子含量为7.94wt%;检测点t

52

的碳原子含量为79.30wt%,氮原子含量为6.02wt%,且氧原子含量为14.68wt%。

65.比较例3

66.比较例3的鞋底材料是使用与比较例1的鞋底材料的制作方法相同的流程步骤,不同之处在于比较例3是混炼40重量份的热塑性聚氨酯、60重量份的乙烯醋酸乙烯酯与0.031重量份的tx 101-50d-pd,且加热至180℃,以进行交联反应。比较例3的鞋底材料的扫描式电子显微镜照片如图6a与图6b所示。其中,图6a的比例尺规代表10μm,而图6b的比例尺规代表2.00μm。

67.相同地,以eds分析图6b中检测点t

61

与t

62

的元素成分。其中,检测点t

61

的碳原子含量为86.09wt%,氮原子含量为1.14wt%,且氧原子含量为12.78wt%;检测点t

62

的碳原子含量为69.75wt%,氮原子含量为7.23wt%,且氧原子含量为23.02wt%。

68.比较例4与比较例5

69.比较例4与比较例5的鞋底材料分别是使用与实施例1与实施例3的鞋底材料的制作方法相同的流程步骤,不同之处在于比较例4与比较例5未使用交联剂,故比较例4与比较例5未进行交联反应。

70.如图1a至图6b所示,实施例1至实施例3与比较例1至比较例3的鞋底材料均具有较平整的连续相表面(即检测点t

11

、t

21

、t

31

、t

41

、t

51

与t

61

的位置),以及突起的分散相颗粒(即检测点t

12

、t

22

、t

32

、t

42

、t

52

与t

62

的位置)。其中,此些突起颗粒是均匀分散于平整表面中。根据混炼所使用的热塑性聚氨酯与乙烯醋酸乙烯酯的化学结构可知,热塑性聚氨酯具有氮原子,而乙烯醋酸乙烯酯不具有氮原子。据此,根据前述各实施例与比较例的eds结果的氮原子含量可知,实施例1至实施例3的检测点t

11

、t

21

与t

31

均为热塑性聚氨酯,而检测点t

12

、t

22

与t

32

均为乙烯醋酸乙烯酯;比较例1至比较例3的检测点t

41

、t

51

与t

61

均为乙烯醋酸乙烯酯,而检测点t

42

、t

52

与t

62

均为热塑性聚氨酯。因此,通过交联剂所诱发的交联反应,实施例1至实施例3的鞋底材料中的弹性体与热塑性材料产生动态相反转,而可提升鞋底材料的可回收性。

71.请参照图7,其是绘示依照本发明的实施例1至实施例3的鞋底材料的应力应变曲线图。其中,tpu代表仅使用纯热塑性材料进行混炼,而eva(va26)代表仅使用纯乙烯醋酸乙烯酯进行混炼,且乙烯醋酸乙烯酯的乙酸乙烯基团的含量为26%。相较于纯tpu与纯eva所制得的鞋底材料,实施例1所制得的鞋底材料具有较高的杨氏模数(young's modulus)与韧性。相较于实施例1,当鞋底材料的交联度提高时(即实施例2与实施例3),杨氏模数与韧性是下降的。

72.请参照图8,其是绘示依照本发明的实施例1、实施例2与比较例4的鞋底材料的应力应变曲线图。相较于比较例4,经交联反应所制得的鞋底材料(即实施例1)具有较佳的强度。于实施例1与实施例2中,当交联反应的温度上升时,所制得的鞋底材料则具有较低的韧性。

73.请参照图9,其是绘示依照本发明的实施例3与比较例5的鞋底材料的应力应变曲线图。相较于比较例5,由于实施例3的鞋底材料的交联度提高,故具有较低的韧性。

74.依据前述的说明可知,本发明的鞋底材料组成物是通过混炼可回收材料所制成,

且进一步利用交联反应,即可制得本发明的鞋底材料。其中,由于交联剂是选择地对弹性体进行交联反应,而提升其交联度,进而形成相反转反应,因此所制得的鞋底材料具有热塑性材料所形成的连续相,以及弹性体所形成且分散于连续相中的不连续相。由于热塑性材料具有较佳的可回收性,故鞋底材料的可回收性是大幅地被提升。据此,本发明制得的鞋底是可全回收的,故具有较佳的资源再利用性。

75.虽然本发明已以实施方式揭露如上,然其并非用以限定本发明,在本发明所属技术领域中任何具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1