脂环族环氧化合物的连续化制备方法与流程

1.本发明涉及有机合成领域,具体而言,涉及一种脂环族环氧化合物的连续化制备方法。

背景技术:

2.脂环族环氧化合物在阳离子固化体系中占有重要地位,其环氧基不是来自于环氧氯丙烷,而是烯烃通过氧化得到,这就决定了其性质不同于双酚a型环氧树脂或缩水甘油醚,脂环族环氧化合物的环氧基直接连在脂环上,能形成紧密的刚性分子结构,固化后交联密度增大,因而热变形温度较高,固化收缩小,拉伸强度高,且由于合成过程中不使用含氯结构,因此具有良好的介电性能,其耐候性能也较突出。因此无论是在涂料、油墨还是粘合剂领域对脂环族环氧均有较大且稳定的需求。

3.市售的工业化的脂环族环氧如tta21,其生产过程都是通过过氧酸来进行氧化生产,过氧酸的生产、储存存在危险,易发生爆炸事故,安全性差,且传统工艺都是在间歇反应釜中进行,批次间差异难以控制,此外反应带来大量的固废,生产成本很高。

4.专利cn109912544提供了一种用微通道反应器制备双((3,4-环氧环己基)甲基)己二酸酯的方法,虽然其操作过程简单,产品纯度和收率高、能够连续化生产,但其使用的氧源是用高浓度的双氧水水溶液(50wt%),该浓度双氧水水溶液的生产成本很高,且存储安全隐患极大,不适用于工业化生产;但如果采用低浓度的双氧水水溶液(<30wt%)作为氧源,由于其活性降低,水分增多,加剧了体系的两相分化,常规的静态微管式反应器无法实现均一的混合效果,反应的转化率很低,无法实现工业化,尤其针对多官能的脂环族环氧化合物氧化效果更为低下。

技术实现要素:

5.本发明的主要目的在于提供一种脂环族环氧化合物的连续化制备方法,以解决现有技术中氧化剂氧化活性低、操作过程复杂以及常规的静态微管式反应器转化率低的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种脂环族环氧化合物的连续化制备方法,其包括以下步骤:s1,将脂环烯烃和双氧水水溶液连续通入微乳化器中进行乳化,形成乳化液,其中双氧水水溶液的浓度≥8wt%;s2,将乳化液连续通入微反应器中进行氧化反应,得到粗品母液;s3,提纯粗品母液,得到脂环族环氧化合物。

7.进一步地,双氧水水溶液的浓度为18~35wt%;优选地,步骤s1中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:(0.7~1.5)。

8.进一步地,步骤s1中,在将脂环烯烃通入微乳化器之前,还包括向脂环烯烃中加入催化剂的步骤,且催化剂为杂多酸季铵盐;优选地,杂多酸季铵盐由杂多酸和季铵碱制备而成,杂多酸优选为钨杂多酸,季铵碱优选为十六烷基氯化吡啶、十六烷基三甲基氯化铵、苄基三甲基氢氧化铵中的一种或多种。

9.进一步地,催化剂的重量为脂环烯烃重量的1~20%。

10.进一步地,步骤s1中,通过第一管路将脂环烯烃通入微乳化器,通过第二管路将双氧水水溶液通入微乳化器,第一管路的外部设置有第一加热装置,其加热温度为60~80℃;第二管路的外部设置有第二加热装置,其加热温度为30~40℃。

11.进一步地,步骤s1中,在将脂环烯烃通入微乳化器之前,还包括向脂环烯烃中加入缓冲盐的步骤;优选缓冲盐选自磷酸氢二钾、磷酸氢二钠、磷酸二氢钾、磷酸二氢钠、磷酸-三乙胺、甲酸胺中的一种或多种;优选缓冲盐的添加量为脂环烯烃重量的3~15%。

12.进一步地,微乳化器为带有搅拌装置的微乳化器,且乳化过程中,搅拌装置的转速控制在2000~15000rpm/min;优选地,将脂环烯烃和双氧水水溶液从微乳化器的下部通入,并将乳化液从微乳化器的上部排出;优选地,微乳化器的容积为0.5~5l;优选地,微乳化器还包括第三加热装置,在乳化过程中,利用第三加热装置将微乳化器内部的温度控制在40~80℃;微乳化器为一个或多个,且当采用多个微乳化器时,多个微乳化器相互并联或串联设置。

13.进一步地,微反应器为微管式反应器,微管式反应器中反应通道的孔径为1~6mm,长度为50~200m;优选地,微反应器为单套或串联设置的多套。

14.进一步地,乳化液在微反应器中的停留时间为20~80min,更优选为20~75min,氧化反应的压力为1.05~1.80mpa;优选地,微反应器还包括热交换装置,氧化反应过程中,利用热交换装置将微反应器内部的温度控制在50~85℃,更优选控制在60~70℃;优选地,微反应器还设置有氮气接入口,氧化反应过程在氮气气氛下进行;优选地,在乳化液进入微反应器之前,步骤s2还包括对乳化液进行预热的步骤,更优选预热温度为50~75℃。

15.进一步地,步骤s3包括:s31,将粗品母液在离心萃取器中进行分离、水洗,得到有机相和水相;s32,将有机相在薄膜蒸发器中蒸馏,得到脂环族环氧化合物;优选地,在将粗品母液在离心萃取器中进行分离、水洗的步骤之前,步骤s31还包括:将粗品母液在冷区塔中进行冷却,得到冷却料;将冷却料在过滤装置中进行过滤,得到滤液;然后将滤液在离心萃取器中进行分离、水洗。

16.进一步地,脂环烯烃具有如下所示通式:

[0017][0018]

其中,r为0~8个碳原子的直链或支链脂肪亚烷基,r中任意的-ch

2-可选地被羰基、-coo-、-o-或-s-取代,r1、r2分别为氢、c1~c3的烷基;更优选脂环烯烃为4-(2-环己-3-烯-1-基丙基-2-基)环己烯、4-环己-3-烯-1-基环己烯或环己-3-烯-1-基甲基环己-3-烯-1-羧酸酯。

[0019]

本发明提供了一种脂环族环氧化合物的连续化制备方法,其采用动态微管式反应器,通过微乳化器和微反应器的结合保证反应体系的均一性,避免混合效果不佳的问题,使得采用低浓度双氧水水溶液作为氧化剂也能够实现脂环族环氧化合物制备的较高反应转化率和收率。且本发明采用连续化作业流程,过程危险小、安全可控。

附图说明

[0020]

构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0021]

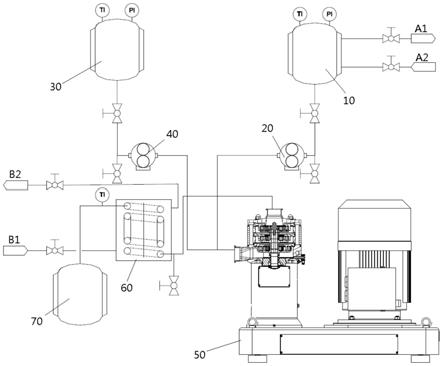

图1示出了根据本发明脂环族环氧化合物的连续化制备方法所采用的装置示意图。

具体实施方式

[0022]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0023]

正如背景技术部分所描述的,现有技术中氧化剂氧化活性低、操作过程复杂以及常规的静态微管式反应器转化率低的问题。为了解决这一问题,本发明提供了一种脂环族环氧化合物的连续化制备方法,其包括以下步骤:s1,将脂环烯烃和双氧水水溶液连续通入微乳化器中进行乳化,形成乳化液,其中双氧水水溶液的浓度≥8wt%;s2,将乳化液连续通入微反应器中进行氧化反应,得到粗品母液;s3,提纯粗品母液,得到脂环族环氧化合物。

[0024]

本发明采用动态微管式反应器,通过微乳化器和微反应器的结合保证反应体系的均一性,避免混合效果不佳的问题,使得采用低浓度双氧水水溶液作为氧化剂也能够实现脂环族环氧化合物制备的较高反应转化率和收率(本发明中只要双氧水水溶液的浓度≥8wt%均适用,低于下限,则反应时间过长,转化率不高)。且本发明采用个连续化作业流程,过程危险小、安全可控。

[0025]

具体地,与现有技术相比,本发明具有如下优点:

[0026]

(1)以低浓度的双氧水水溶液做氧化剂,无固废产生,双氧水水溶液来源稳定,成本可控、存储相对安全;

[0027]

(2)利用动态微管式反应,通过微乳化器和微反应器的结合保证反应体系的均一性,使反应形成均匀的乳化液,提高反应速率和收率,同时降低了安全隐患;

[0028]

(3)优选地,在具体操作过程中,通过调整脂环烯烃和双氧水水溶液的不同比例从而可以得到不同规格(粘度、环氧当量)的产品以满足不同领域的应用需求。

[0029]

出于安全性和转化率、产品收率的进一步考量,更有选上述双氧水水溶液的浓度为18~35wt%。浓度太高,双氧水的存储和制备存在安全隐患,不利于实现工业化。

[0030]

为了进一步提高反应转化率,在一种优选的实施方式中,步骤s1中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:(0.7~1.5)。更优选地,步骤s1中,在将脂环烯烃通入所述微乳化器之前,还包括向所述脂环烯烃中加入催化剂的步骤,且催化剂为杂多酸季铵盐;优选地,杂多酸季铵盐由杂多酸和季铵碱制备而成,杂多酸优选为钨杂多酸,所季铵碱优选为十六烷基氯化吡啶、十六烷基三甲基氯化铵、苄基三甲基氢氧化铵中的一种或多种。采用上述催化剂能够进一步提高反应效率。且出于提高反应效率,同时尽量节约催化剂用量的考虑,在一种优选的实施方式中,催化剂的重量为脂环烯烃重量的1~20%。在实际操作过程中,可以将催化剂添加在脂环烯烃进料釜中,搅拌均匀后一并泵入微乳化器。

[0031]

在一种优选的实施方式中,上述步骤s1中,通过第一管路将脂环烯烃通入微乳化器,通过第二管路将双氧水水溶液通入微乳化器,第一管路的外部设置有第一加热装置,其加热温度为60~80℃;第二管路的外部设置有第二加热装置,其加热温度为30~40℃。这样

更有利于提高乳化速度,并有利于进一步提高乳化效果。

[0032]

此外,步骤s1中还可以添加溶剂,溶剂不做特别要求,加入反应溶剂可以进一步提高反应的稳定性,降低安全风险。具体所使用的反应溶剂只要能够溶解或分散反应原料即可,优选地,反应溶剂为二氯甲烷、三氯甲烷、二氯乙烷、乙酸乙酯、苯、甲苯、二甲苯等。

[0033]

上述双氧水水溶液可以直接采购或是采用在线制备设备制得,其浓度为≥8wt%,优选18~35wt%。且在具体的操作过程中,脂环烯烃进料釜可以设置为2套或2套以上,以方便连续、自动化进料。

[0034]

在一种优选的实施方式中,步骤s1中,在将脂环烯烃通入微乳化器之前,还包括向脂环烯烃中加入缓冲盐的步骤;优选缓冲盐选自磷酸氢二钾、磷酸氢二钠、磷酸二氢钾、磷酸二氢钠、磷酸-三乙胺、甲酸胺中的一种或多种;优选缓冲盐的添加量为脂环烯烃重量的3~15%。利用缓冲盐能够为氧化反应提供更稳定的ph条件,同时还能够调节氧化速率,抑制开环副产物的生成,因此有利于进一步提高反应的转化率和产品收率。

[0035]

在一种优选的实施方式中,微乳化器为带有搅拌装置的微乳化器,且乳化过程中,搅拌装置的转速控制在2000~15000rpm/min。在该搅拌条件下,乳化效果更佳。优选地,将所述脂环烯烃和所述双氧水水溶液从所述微乳化器的下部通入,并将所述乳化液从所述微乳化器的上部排出。这样,在脂环烯烃和双氧水水溶液进入微乳化器后,一边混合一边乳化,最后从上部排出,乳化效率更高。

[0036]

具体微乳化器的容积可以根据原料处理量进行调整,优选地,微乳化器的容积为0.5~5l。选用该容积的微乳化器和搅拌转速、后面的氧化反应速度更为适配,更够形成更稳定的连续微乳化、氧化反应状态,有利于生产。在一种优选的实施方式中,微乳化器还包括第三加热装置,在所述乳化过程中,利用第三加热装置将所述微乳化器内部的温度控制在40~80℃。在该加热状态下,乳化过程更为高效,更有利于形成稳定的乳化液。

[0037]

优选地,微乳化器为一个或多个,且当采用多个所述微乳化器时,多个所述微乳化器相互并联或串联设置。这样更有利于提高生产的连续性和稳定性。

[0038]

本发明采用的微反应器可以是现有技术中已有的微反应器,为了进一步提高反应稳定性和反应效率,在一种优选的实施方式中,步骤s2中,微反应器为微管式反应器,所述微管式反应器中反应通道的孔径为1~6mm,长度为50~200m。优选地,微反应器为单套或串联设置的多套。

[0039]

在一种优选的实施方式中,乳化液在微反应器中的停留时间为20~80min,更优选为20~75min,氧化反应的压力为1.05~1.80mpa。该反应条件下,氧化反应具有更高的转化率。优选地,微反应器还包括热交换装置,氧化反应过程中,利用热交换装置将微反应器内部的温度控制在50~85℃,更优选控制在60~70℃。该温度条件也能够进一步促进氧化反应的进行,提高反应效率和转化率,同时进一步减少副反应的发生。更优选地,微反应器还设置有氮气接入口,所述氧化反应过程在氮气气氛下进行,这样有利于提高反应安全性,并改善产品颜色。需说明的是,乳化过程也是是预反应阶段,氧化反应从乳化阶段即可开始,因此,两个阶段的温度可以有交叉。

[0040]

优选地,在乳化液进步微反应器之前,步骤s2还包括对乳化液进行预热的步骤,更优选预热温度为50~75℃。预先加热乳化液,也有助于进一步提高氧化反应效率。

[0041]

在一种优选的实施方式中,步骤s3包括:s31,将粗品母液在离心萃取器中进行分

离、水洗,得到有机相和水相;s32,将有机相在薄膜蒸发器中蒸馏,得到脂环族环氧化合物。更优选地,在微反应器出口与离心萃取器中间连接有冷区塔和过滤装置,反应母液经冷区塔冷却后通过过滤装置流入离心萃取器进行两相分离。利用离心萃取处理能够得到有机相和水相,优选该过程中采用的萃取剂为水,该处理后产品处于有机相中,催化剂处于水相中。经薄膜蒸发处理,可以通过温度区间分别将有机相中的产品和溶剂蒸出,得到目标产物,且相比于其他蒸馏方式,薄膜蒸发具有效率高、分离更彻底的优势。此期间蒸出的溶剂可以直接套用继续反应;水相除去水后离心得到的催化剂也可以进行再次套用。

[0042]

本发明提供的脂环族环氧化合物的连续化制备方法能够广泛适用于各种脂环族环氧化合物的合成过程,尤其是以下脂环烯烃作为原料的制备过程:

[0043][0044]

其中,r为0~8个碳原子的直链或支链脂肪亚烷基,r中任意的-ch

2-可选地被羰基、-coo-、-o-或-s-取代,r1、r2分别为氢、c1~c3的烷基;更优选所述脂环烯烃为4-(2-环己-3-烯-1-基丙基-2-基)环己烯、4-环己-3-烯-1-基环己烯或环己-3-烯-1-基甲基环己-3-烯-1-羧酸酯。

[0045]

以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

[0046]

实施例1

[0047]

如图1所示,脂环烯烃进料釜10中计量投入4-(2-环己-3-烯-1-基丙基-2-基)环己烯2040g、催化剂磷钨酸十六吡啶季铵盐100g、三氯甲烷1200g、磷酸二氢钠150g,在搅拌条件下通过第一计量泵20以10l/h的流速通入微乳化器50中,此期间通过管路加热使其到达微乳化器50时温度达到60~70℃。同时,装有27%双氧水水溶液2510g的双氧水水溶液进料釜30经第二计量泵40以5.8l/h的流速通入微乳化器50中,此期间通过管路加热使其到达微乳化器50时温度达到30~40℃。连续通入过程中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:1。在1l微乳化器50中进行乳化处理,通过加热装置控制乳化液温度在60~65℃,上部流出母液以15.8l/h的流速进入微反应器60中,微反应器60的微通道内径为6mm,长度为200m,微反应器60控制反应温度维持在60~65℃,粗品母液进入收集罐70,然后经冷却塔冷却至20~30℃进入离心萃取器进行分离水洗,有机相进入薄膜反应器,薄膜反应器设置两段,第一段外温控制40~60℃减压回收三氯甲烷,第二段外温控制160~180℃,真空3~5mmhg。最终蒸馏出产品210g,产品粘度230cps/25℃,环氧当量195g/mol,经测量,烯烃转化率92%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷23%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷65%,总收率85%。

[0048]

实施例2:

[0049]

与实施例1的区别在于双氧水水溶液的流速控制为4.3l/h,连续通入过程中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:0.7,上部流出母液以14.3l/h的流速进入微反应器中。最终产品粘度90cps/25℃,环氧当量256g/mol;烯烃转化率70%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷35%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环

己烷33%,总收率87%。

[0050]

实施例3:

[0051]

与实施例1的区别在于双氧水水溶液的流速控制为8.6l/h,连续通入过程中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:1.5,上部流出母液以18.6l/h的流速进入微反应器中。产品粘度620cps/25℃,环氧当量148g/mol;烯烃转化率95%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷15%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷80%,总收率86%。

[0052]

实施例4:

[0053]

与实施例1的区别在于催化剂的用量为215g,产品粘度720cps/25℃,环氧当量135g/mol;烯烃转化率95%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷6%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷88%,总收率86%。

[0054]

实施例5:

[0055]

与实施例1的区别在于将4-(2-环己-3-烯-1-基丙基-2-基)环己烯2040g替换为4-环己-3-烯-1-基环己烯1620g,连续通入过程中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:1。最终产品粘度68cps/25℃,环氧当量110g/mol,烯烃转化率95%,4-环己-3-烯-1-环氧基环己烷9%,4-环己-3-环氧基-1-环氧基环己烷85%,总收率83%。

[0056]

实施例6:

[0057]

与实施例5的区别在于催化剂的用量为215g。最终产品粘度75cps/25℃,环氧当量103g/mol,烯烃转化率98%,4-环己-3-烯-1-环氧基环己烷3%,4-环己-3-环氧基-1-环氧基环己烷96%,总收率80%。

[0058]

实施例7:

[0059]

与实施例5的区别在于,所述双氧水采用在线设备连续生产,双氧水浓度为8%,为保证转化率、延长反应时间,采用了两套微乳化器和微反应器的串联操作,反应液在第一乳化器中混合进入第一微反应器,流出后进入第二微乳化器再次乳化后进入第二微反应器(单一的微乳化器与微反应器与实施例5一致);最终产品粘度50cps/25℃,环氧当量112g/mol,烯烃转化率90%,4-环己-3-烯-1-环氧基环己烷12%,4-环己-3-环氧基-1-环氧基环己烷78%,总收率83%。

[0060]

实施例8:

[0061]

与实施例1的区别在于,双氧水水溶液浓度为35%,连续通入过程中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:1.3,产品粘度540cps/25℃,环氧当量163g/mol;烯烃转化率93%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷19%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷76%,总收率85%。

[0062]

实施例9:

[0063]

与实施例1的区别在于,双氧水水溶液浓度为18%,连续通入过程中,脂环烯烃中的双键和双氧水水溶液中h2o2的摩尔比为1:1.3,微乳化器中的乳化液以9.5l/h的流速流入微反应器中,产品粘度180cps/25℃,环氧当量233g/mol;烯烃转化率76%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷21%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷54%,总收率85%。

[0064]

实施例10

[0065]

与实施例1的区别在于:微反应器控制反应温度维持在75~80℃,最终产品粘度95cps/25℃,环氧当量248g/mol;烯烃转化率75%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷30%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷41%,总收率87%。

[0066]

对比例1

[0067]

与实施例8的区别在于:双氧水水溶液的浓度为5%,烯烃转化率45%,4-(2-环己-3-烯-1-基丙基-2-基)环氧环己烷41%,4-(2-环己-3-环氧基-1-基丙基-2-基)环氧环己烷2%,不具有可行性。

[0068]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1