一种液晶聚合物及其制备方法和用途与流程

1.本发明涉及高分子材料领域,特别是涉及一种液晶聚合物及其制备方法和用途。

背景技术:

2.液晶聚合物是一种综合性能优良的高分子塑料,具有耐热性好,蠕变性小,介电常数高,力学性能好等特点。可以制备成薄片材料,主要应用于高端电子、电气、汽车配件的加工制作。但是,液晶聚合物熔点高,加工条件苛刻,另外,由于单体原料价格高造成液晶聚合物成本高,制约了其广泛应用。

3.为了改善性能,同时降低成本,tlcp往往与热塑性塑料共混。其中,由于工程塑料聚苯醚介电常数高、力学性能优异,价廉易得,液晶聚合物与聚苯醚共混可以降低加工难度,节省成本。但是,由于聚苯醚与液晶聚合物的相容性较差,同液晶聚合物相比,共混改性产品的力学性能往往下降较多。

4.tw105136048介绍了一种采用聚苯醚与液晶聚合物的共混改性生产低介电材料的方法。其缺点是液晶高分子与聚苯醚的相容性较差,共混挤出很难达到材料之间的紧密结合,产品性能不能保证均一,力学性能下降、加工制品易出现银纹和开裂。

5.cn 1221633c介绍了一种液晶高分子材料及其制备方法,通过添加4,4

’-

二苯醚二甲酸降低了lcp的熔点,提高了加工性能。尽管其熔点有所降低、熔点范围增宽,但是聚合物的熔点普遍在315℃以上,加工仍然比较困难,另外,单体价格高,产品的成本较高。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种液晶聚合物及其制备方法和用途,用于解决现有技术中的问题。

7.为实现上述目的及其他相关目的,本发明是通过以下技术方案获得的。

8.本发明提供一种液晶聚合物的制备方法,包括如下步骤:

9.1)采用含有双羟基的芳基酚和含有单羟基的芳基酚在铜胺催化剂的有机溶剂中进行氧化耦合反应得到双羟基低分子量聚苯醚;

10.2)将所述双羟基低分子量聚苯醚与醋酸酐在甲苯中进行乙酰化反应获得乙酰化反应液;

11.3)向所述乙酰化反应液中加入液晶聚合物单体进行缩聚反应形成液晶聚合物。

12.根据上述所述的制备方法,步骤1)中,所述含有双羟基的芳基酚选自四甲基双酚a和四甲基双酚f中的一种或两种。

13.根据上述所述的制备方法,步骤1)中,所述含有单羟基的芳基酚选自2,6-二甲基苯酚、2,3,6-三甲基苯酚和2,6-二溴苯酚中的一种或多种。

14.根据上述所述的制备方法,步骤1)中,含有双羟基的芳基酚与含有单羟基的芳基酚的摩尔比为1:(10~30),优选为1:(10~20)。

15.根据上述所述的制备方法,步骤1)中,所述有机溶剂为选自甲苯、二甲苯、乙苯、甲

苯与甲醇的混合液、甲苯与乙醇的混合液、二甲苯与甲醇的混合液、二甲苯与乙醇的混合液、乙苯与甲醇的混合液和乙苯与乙醇的混合液中的一种或多种。

16.根据上述所述的制备方法,步骤1)中,氧化耦合反应结束后,还包括脱除杂质的过程。优选地,脱除杂质的过程包括含聚苯醚油相与催化剂的分离、聚苯醚油相浓缩、析出、过滤和干燥。优选地,向氧化耦合反应结束后的反应液中加入铜离子络合剂溶液,然后离心分离出油相。优选地,对所述油相进行加热浓缩获得浓缩液,浓缩至所述浓缩液的固含量不低于75wt%,更优选为不低于80wt%。优选地,将所述浓缩液加入到甲醇中析出形成析出物。

17.根据上述所述的制备方法,所述铜离子络合剂选自edta-2na、edta-3na、edta-4na、edta-3k、氮川三乙酸(缩写为nta)和柠檬酸的一种或几种。

18.根据上述所述的制备方法,步骤1)中,所述铜胺催化剂为铜盐与有机胺的混合物;铜盐与有机胺的摩尔比为1:(3~40),优选为1:(10~20)。本技术中所述铜盐的摩尔数为铜元素的摩尔数。

19.根据上述所述的制备方法,铜盐选自溴化亚铜或氯化亚铜。一般来说,铜盐由氧化亚铜与溴化氢与氯化氢溶液反应生成。

20.根据上述所述的制备方法,有机胺选自二胺化合物、一元仲胺化合物和一元叔胺化合物中的一种或多种。

21.作为上述的二胺化合物,没有特别限定,具体可以选自n,n,n',n'-四甲基乙二胺、n,n,n'-三甲基乙二胺、n,n'-二甲基乙二胺、n,n-二甲基乙二胺、n-甲基乙二胺、n,n,n'-三乙基乙二胺和n,n'-二叔丁基乙二胺中的一种或多种。

22.作为上述一元仲胺化合物,没有特别限定,具体可以选自二甲胺、二乙胺、二正丙胺、二异丙胺、二正丁胺、二异丁胺、二戊胺、二己胺、二辛胺、二癸胺、二苄胺、甲基乙胺、甲基丙胺和甲基丁胺中的一种或多种。

23.作为上述一元叔胺化合物,没有特别限定,具体可以选自三甲胺、三乙胺、三丙胺、三丁胺、三异丁胺、二甲基乙胺、二甲基丙胺、烯丙基二乙胺和n,n

’-

二甲基丁胺中的一种或多种。

24.根据上述所述的制备方法,步骤1)中,所述双羟基低分子量聚苯醚的数均分子量为800~5000,优选为1000~3000,更优选为1500~2000。

25.根据上述所述的制备方法,步骤2)中,先将双羟基低分子量聚苯醚溶解于甲苯中,然后加入醋酸酐进行乙酰化反应。

26.根据上述所述的制备方法,步骤2)中,所述甲苯的用量为双羟基低分子量聚苯醚质量的1~3倍,优选为1~1.5倍。

27.根据上述所述的制备方法,步骤2)中,为了更好的溶解双羟基低分子量聚苯醚,溶解时可以加热,加热至溶解体系的温度为50~70℃。

28.根据上述所述的制备方法,步骤2)中,所述醋酸酐的摩尔数为双羟基低分子量聚苯醚的羟基摩尔总数的1.1~2.0倍,优选为1.1~1.35倍,更优选为1.1~1.2倍。双羟基低分子量聚苯醚的羟基摩尔总数采用近红外光谱仪测定聚苯醚中的羟基含量而获得。

29.根据上述所述的制备方法,乙酰化反应的温度为120~150℃。

30.根据上述所述的制备方法,步骤3)中,液晶聚合物单体选自对羟基苯甲酸(简写为hba)、6-羟基-2-萘酸(简写为hna)、对苯二甲酸(简写为ta)、4-4’联苯二酚(简写为bp)和对

乙酰氨基苯酚(简写为apap)中的一种或多种。

31.根据上述所述的制备方法,步骤3)中,在缩聚反应中添加有催化剂,所述催化剂为选自醋酸锌、醋酸钾和醋酸锂中的一种或多种。

32.根据上述所述的制备方法,步骤3)中,液晶聚合物单体的加入量为乙酰化反应液中乙酰化的聚苯醚的摩尔数的1~10倍,优选为3~7倍,更优选为4~5倍。

33.根据上述所述的制备方法,步骤3)中,缩聚反应的反应条件包括如下中的一种或多种:

34.缩聚反应的时间为1~5h;

35.缩聚反应的温度为260~330℃。

36.优选地,缩聚反应的时间为1.5~3h。

37.优选地,缩聚反应的温度为280~310℃。

38.优选地,缩聚反应中,在预聚阶段反应压力为常压,在分子量快速增长的聚合阶段,反应的绝对压力为0.5~10kpa,优选为1~2kpa。

39.本发明还公开了一种液晶聚合物,所述液晶聚合物采用如上述所述制备方法获得。

40.本发明还公开了如上述所述的液晶聚合物在电子电器领域用作薄膜材料的用途。

41.本技术中在液晶高分子聚合过程引入乙酰化的双羟基低分子量聚苯醚,得到一种新的含有低分子量聚苯醚的液晶共聚物。该聚合物的耐热性能和力学性能优异,介电常数高,熔点较低,易于加工,生产成本降低,能够广泛用于高强度薄膜材料的加工,尤其适用于电子器件、高频线路板的加工。

具体实施方式

42.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

43.在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

44.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域技术人员通常理解的意义相同。除实施例中使用的具体方法、设备、材料外,根据本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

45.本技术实施例中低分子量聚苯醚的数均分子量采用特性粘度的方法确定分子量。具体方法为:取0.5g烘干后的低分子量聚苯醚,溶解在氯仿中,配制成2mg/ml的溶液,采用乌氏粘度计,在25

±

1℃,测对比粘度,然后推导特性粘度,并计算出数均分子量。

46.实施例1

47.本实施例为双羟基低分子量聚苯醚的制备。

48.准备5l玻璃夹套反应釜,装有涡轮搅拌,o2管线从釜顶深入,出口设置在搅拌桨下面,反应釜顶部设置有n2吹扫管线和冷凝管。

49.加入甲苯2100g,四甲基丙二胺20g、二甲基丁胺38g,氧化亚铜溴化氢溶液12g。开启搅拌,反应釜夹套通入冷却水,将反应液控制在20℃,通入氧气1.4l/min,用计量泵将混合有2,6-二甲基苯酚700g,四甲基双酚f 96g,甲苯700g的溶液连续均匀加入反应釜,反应温度控制在25~30℃,反应时间80min。

50.反应结束后向反应液中加入2%的edta-3k溶液200ml,升温至55℃保持1小时,然后经小型液液离心机分离出油相。将所得油相放入夹套搅拌釜中,升温至115℃进行浓缩,检测蒸出的甲苯量,推算浓缩液的固含量。当固含量达到80%时,停止浓缩。

51.将得到的浓缩液加入到装有5l甲醇的搅拌容器中析出,过滤,然后用新鲜甲醇洗涤、过滤3次,120℃烘干,得到米白色的低分子量聚苯醚,检测结果显示,本实施例中低分子量聚苯醚在25℃下的数均分子量为1500。

52.实施例2

53.本实施例为液晶共聚物的合成。

54.2.5l夹套搅拌反应釜,反应釜顶连接有分离柱,分离柱中装有散堆填料。由于乙酰化温度为120~150℃,而乙酐的沸点为131.6℃,乙酰化过程中为了避免未反应的乙酐的蒸出浪费,采取措施,通过回流量控制分离柱顶部温度不超过125℃。

55.将实施例1中得到的低分子量的双羟基聚苯醚35g溶解在50℃60ml甲苯中,在n2(0.1l/min)吹扫下,加入醋酸酐517g,醋酸锌0.1mg,反应釜逐渐升温到145℃,反应釜顶回流温度控制在120℃,保持1.0小时。

56.加入460g hba,158g hna,5.0g对苯二甲酸,继续保持145℃1h,然后2h内升温逐步至310℃;停止回流,连接真空泵,反应釜内绝对压力1kpa,保持30min,得到液晶聚合物。

57.本实施例中获得的液晶聚合物的熔点298℃。

58.实施例3

59.采用实施例2中的设备。将实施例1中得到的低分子量的双羟基聚苯醚60g溶解在60℃90ml甲苯中;在n2(0.12l/min)吹扫下,加入醋酸酐500g,醋酸锌0.11g,反应釜逐渐升温到145℃,反应釜顶回流温度控制在120℃,保持1.0小时;加入438.1g hba,150.5g hna,4.7g对苯二甲酸,继续保持145℃1h,然后2h内升温至310℃;停止回流,连接真空泵,反应釜内绝对压力1kpa,保持20min,得到液晶聚合物。

60.本实施例中,得到的液晶聚合物的熔点287℃。

61.实施例4

62.采用实施例2中的设备。将实施例1得到的低分子量的双羟基聚苯醚100g溶解在60℃150ml甲苯中,在n2(0.1l/min)吹扫下,加入醋酸酐483g,醋酸钾0.09mg,反应釜逐渐升温到145℃,反应釜顶回流温度控制在120℃,保持1.0小时。

63.加入416.2g hba,143g hna,4.4g对苯二甲酸,继续保持145℃1h,然后2h内升温至295℃;停止回流,连接真空泵,反应釜内绝对压力1kpa,保持25min,得到液晶聚合物。

64.本实施例中获得的液晶聚合物的熔点281℃。

65.实施例5

66.采用实施例2的设备。将实施例1得到的低分子量的双羟基聚苯醚130g溶解在65℃

170ml甲苯中,在n2(0.1l/min)吹扫下,加入醋酐酸452g,醋酸钾0.12mg,反应釜逐渐升温到145℃,反应釜顶回流温度控制在120℃,保持1.0小时。

67.加入383.4g hba,131.75g hna,4.07g对苯二甲酸,继续保持145℃1h,然后2h内升温至290℃;停止回流,连接真空泵,反应釜内绝对压力1kpa,保持25min,得到液晶聚合物。

68.本实施例中获得的液晶聚合物的熔点276℃。

69.实施例6

70.采用实施例2的设备。将实施例1得到的低分子量的双羟基聚苯醚165g溶解在65℃210ml甲苯中,在n2(0.1l/min)吹扫下,加入醋酸酐435g,醋酸钾0.1mg,反应釜逐渐升温到145℃,反应釜顶回流温度控制在120℃,保持1.0小时。

71.加入438.1ghba,150.5g hna,4.7g对苯二甲酸,继续保持145℃1h,然后2h内升温至285℃;停止回流,停止回流,连接真空泵,反应釜内绝对压力1kpa,保持20min;得到液晶聚合物。

72.本实施例中获得的液晶聚合物的熔点270℃。

73.液晶聚合物通常不能与低分子量聚苯醚共混,其原因是低分子量聚苯醚的熔点过低,一般为150℃左右,会造成液晶共混物耐热性大幅下降。对比例中液晶聚合物采用塞拉尼斯公司vectra c950,芳族共聚酯,含有20%的2-羟基-6-萘甲酸(hba)、79.3%对羟基苯酚(hna)和0.7%对苯二甲酸甲酸(ta)。聚苯醚采用南通星辰分公司的lxr040分子量33000,lxr35分子量25000。用双螺杆挤出机在300-320℃挤出、切粒,然后用注塑机在300-315度注射样条,模具温度为100℃,注射压力为10mpa。

74.对比例1:将4kgvectra c950、40g相容剂与0.21kg的lxr35聚苯醚混合均匀,送入双螺杆挤出机,在320℃挤出切粒,得到高耐热树脂组合物。经测定,组合物的熔点313℃。

75.对比例2:将4kgvectra a 950、60g抗氧剂与0.44kg的lxr35聚苯醚混合均匀,送入双螺杆挤出机,在320℃挤出切粒,得到高耐热树脂组合物。经测定,组合物的熔点310℃。

76.对比例3:将4kgvectra a 950、80g抗氧剂与0.70kg的lxr40聚苯醚混合均匀,送入双螺杆挤出机,在310℃挤出切粒,得到高耐热树脂组合物。经测定,组合物的熔点305℃。

77.对比例4:将4kgvectra a 950、90g抗氧剂与0.5kg的lxr40聚苯醚混合均匀,送入双螺杆挤出机,在310℃挤出切粒,得到高耐热树脂组合物。经测定,组合物的熔点296℃。

78.对比例5:将4kgvectra a 950、100g抗氧剂与1.34kg的lxr40聚苯醚混合均匀,送入双螺杆挤出机,在310℃挤出切粒,得到高耐热树脂组合物。经测定,组合物的熔点293℃。

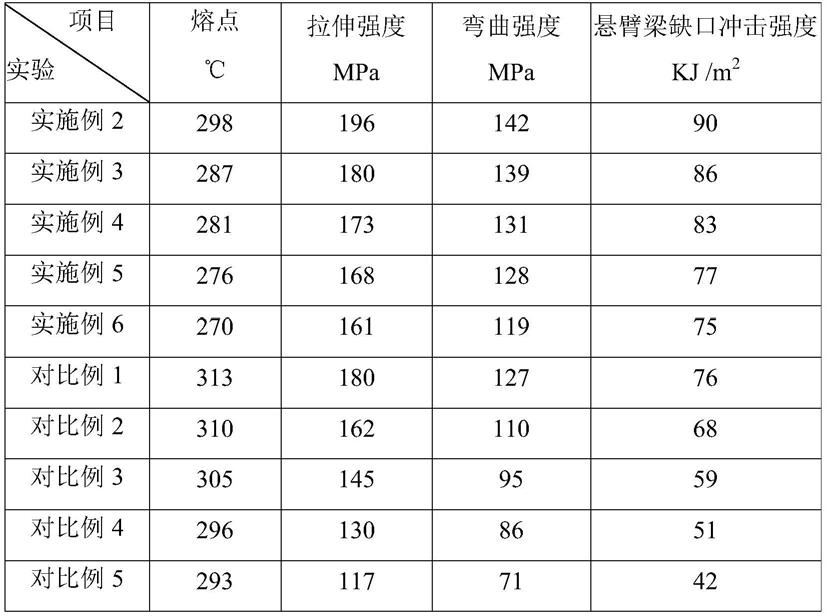

79.以上实施例及对比例得到的样品,分别进行力学性能测试,测试结果如下表所示。

80.其中,

81.样品的拉伸强度按gb/t 1040.1-2018塑料拉伸性能的测定

82.样品的弯曲强度按gb/t 9341-2008塑料弯曲性能的测定

83.样品的简支梁缺口冲击强度按为gb/t 1043.1-2008塑料简支梁冲击性能的测定。

[0084][0085]

从上表的分析数据可以容易的看出,同lcp与聚苯醚共混挤出相比,低分子量双羟基聚苯醚和液晶单体共聚得到的液晶聚合物熔点明显下降,同时保持液晶聚合物的优良的力学性能。

[0086]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1