一种微生物菌剂、制备方法及应用与流程

1.本发明涉及微生物菌剂技术领域,更具体地说,它涉及一种微生物菌剂、制备方法及应用。

背景技术:

2.随着我国经济社会的发展,大量的生活垃圾也被源源不断的制造出来。在垃圾运输及处理过程中,垃圾产生的臭味大都由氨气、硫化氢等具有刺激性气味和恶臭味的气体导致,严重影响人们的生活和身体健康。

3.目前,处理垃圾恶臭的方法主要有:(1)原位处理法,即直接对垃圾臭味进行现场处理。包括植物提取物喷雾除臭、化学药剂喷雾除臭、微生物喷雾除臭以及混合喷雾除臭;(2)异味处理法,即先将臭气收集起来再集中处理,包括活性炭吸附、喷淋除臭塔、生物滤池、土壤吸附、uv光解除臭以及低温等离子除臭等技术手段。其中技术最成熟、应用最广泛的还是植物提取物喷雾除臭和化学药剂喷雾除臭。

4.其中植物提取物除臭原理是利用植物本身的芳香气味掩盖了臭味,但形成臭气成分依然存在,对人体的危害并未消除;化学除臭剂可与臭味分子发生化学反应,将臭味分子转变分解成无味物质,但化学除臭剂本身作为一种化学物质,使用过程中有造成二次污染的风险。因此,为适应社会发展,亟待需要提供一种安全、环境友好且除臭效果好的微生物菌剂。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种微生物菌剂,其具有安全、除臭效果好且环境友好的优点。

6.本发明的第二个目的在于提供一种微生物菌剂的制备方法,具有安全且环境友好的优点。

7.本发明的第三个目的在于提供一种微生物菌剂的应用,将微生物菌剂用于垃圾场所可达到快速除臭、安全且对环境友好的目的。

8.为实现上述第一个目的,本发明提供了如下技术方案:

9.一种微生物菌剂,包括以下组分:

10.枯草芽胞杆菌菌液、解淀粉芽孢杆菌菌液、嗜酸乳杆菌菌液、生香酵母液、氧化硫硫杆菌菌液、稳定剂和植物提取物;

11.所述枯草芽胞杆菌菌液、解淀粉芽孢杆菌菌液、嗜酸乳杆菌菌液、生香酵母、氧化硫硫杆菌菌液、稳定剂和植物提取物的质量比为(0.5-1):(1-2): (2-5):(1-2):(0.5-1):(0.001-0.003):(0-0.005)。

12.通过采用上述技术方案,微生物在生命活动中会分泌大量的多糖、酶类,可将臭味分子吸收进细胞内通过复杂的生化反应,将臭味分子转变成微生物自身的组成成分或降解成简单无害成分,被降解后的物质对人体无危害,该微生物菌剂安全有效,除臭效率高,且

对环境无二次污染,绿色环保。通过选用合适的微生物进行合理搭配,使得组成的组合物能有效去除臭味;枯草芽胞杆菌和解淀粉芽孢杆菌可对垃圾中的大分子有机物进行降解,避免有机物在无氧条件下被厌氧菌分解而产生臭味,达到除臭的效果。生香酵母和嗜酸乳杆菌协同作用可有效抑制垃圾中腐败类细菌繁殖,同时生香酵母可产生香味,掩盖垃圾中的臭味。氧化硫硫杆菌在有氧条件下可将硫化氢氧化成硫酸和单质硫,对硫化氢进行降解,进一步提高除臭效果。稳定剂起到均匀菌液的作用,防止菌液中细胞沉降,从而延长菌液的稳定性,提高产品的稳定性,进而提高除臭效果。

13.进一步地,所述枯草芽胞杆菌菌液中枯草芽孢杆菌的活菌数不少于 1*109cfu/ml,所述解淀粉芽孢杆菌菌液中解淀粉芽孢杆菌的活菌数不少于 1*109cfu/ml,所述嗜酸乳杆菌菌液中嗜酸乳杆菌的活菌数不少于1*109cfu/ml,所述氧化硫硫杆菌菌液中氧化硫硫杆菌的活菌数不少于1*107cfu/ml,所述生香酵母液中生香酵母的活菌数不少于1*109cfu/ml。

14.通过采用上述技术方案,保证每种菌液中活性成分的活菌数,处理相同量的物料可减少菌剂的投入量,并保证良好的除臭效果。

15.进一步地,所述枯草芽胞杆菌菌液、解淀粉芽孢杆菌菌液、嗜酸乳杆菌菌液、生香酵母液、氧化硫硫杆菌菌液、稳定剂和植物提取物的质量比为(0.5-1): (1-2):(2-5):(1-2):(0.5-1):(0.001-0.003):(0.001-0.005)。

16.通过采用上述技术方案,植物提取物具有植物本身的香味,进一步掩盖臭味,快速消除感官臭味的同时为微生物菌剂降解臭味分子提供了时间,以使得在较短时间内便不会闻到较浓的臭味。

17.进一步地,稳定剂为壳寡糖、果胶、羧甲基纤维素钠、黄原胶和β-环糊精中的一种或多种。

18.通过采用上述技术方案,选择合适的稳定剂以延长菌液的稳定性,从而提高产品的稳定性。

19.进一步地,植物提取物至少由生姜提取物、薄荷提取物和香樟提取物中的一种组成。

20.通过采用上述技术方案,选取合适种类的植物提取物以便于快速消除感官臭味。

21.进一步地,所述植物提取物为生姜提取物、薄荷提取物和香樟提取物,所述生姜提取物、薄荷提取物和香樟提取物的质量比为(1-1.2):(0.9-1.1): (0.8-1)。

22.通过采用上述技术方案,选择更优的成分配比,以达到快速消除感官臭味的效果,提高除臭效果。

23.为实现上述第二个目的,本发明提供了如下技术方案:

24.一种微生物菌剂的制备方法,包括以下步骤:

25.s1将枯草芽胞杆菌接种至牛肉膏蛋白胨培养基中,获得枯草芽孢杆菌的活菌数不少于1*109cfu/ml的枯草芽胞杆菌菌液,将解淀粉芽孢杆菌接种至牛肉膏蛋白胨培养基中,获得解淀粉芽孢杆菌的活菌数不少于1*109cfu/ml的解淀粉芽孢杆菌菌液,将嗜酸乳杆菌接种至mrs培养基中,获得嗜酸乳杆菌的活菌数不少于1*109cfu/ml的嗜酸乳杆菌菌液,将生香酵母接种至pda培养基中,获得生香酵母的活菌数不少于1*109cfu/ml的生香酵母液,将氧化硫硫杆菌接种至leathen培养基,获得氧化硫硫杆菌的活菌数不少于1*107cfu/ml的

氧化硫硫杆菌菌液,将上述菌液按比例混合均匀得到菌液混合液;

26.s2按比例将植物提取物、稳定剂和所述菌液混合液混合,在200-240转/ 分钟的转速下搅拌20-25分钟得到微生物菌剂。

27.为实现上述第三个目的,本发明提供了如下技术方案:

28.一种微生物菌剂的应用,所述微生物菌剂用于垃圾除臭。

29.进一步地,微生物菌剂在用于垃圾除臭时,将所述微生物菌剂与自来水按照质量比1:(35-40)的比例混合均匀。

30.综上所述,本发明具有以下有益效果:

31.1、枯草芽胞杆菌和解淀粉芽孢杆菌可对垃圾中的大分子有机物进行降解,避免有机物在无氧条件下被厌氧菌分解而产生臭味,达到除臭的效果。生香酵母和嗜酸乳杆菌协同作用可有效抑制垃圾中腐败类细菌繁殖,同时生香酵母可产生香味,掩盖垃圾中的臭味。氧化硫硫杆菌在有氧条件下可将硫化氢氧化成硫酸和单质硫,对硫化氢进行降解,进一步提高除臭效果。

32.2、稳定剂起到均匀菌液的作用,防止菌液中细胞沉降,从而延长菌液的稳定性,提高产品的稳定性,进而提高除臭效果。

33.3、植物提取物具有植物本身的香味,进一步掩盖臭味,快速消除感官臭味的同时为微生物菌剂降解臭味分子提供了时间,以使得在较短时间内便不会闻到较浓的臭味。

具体实施方式

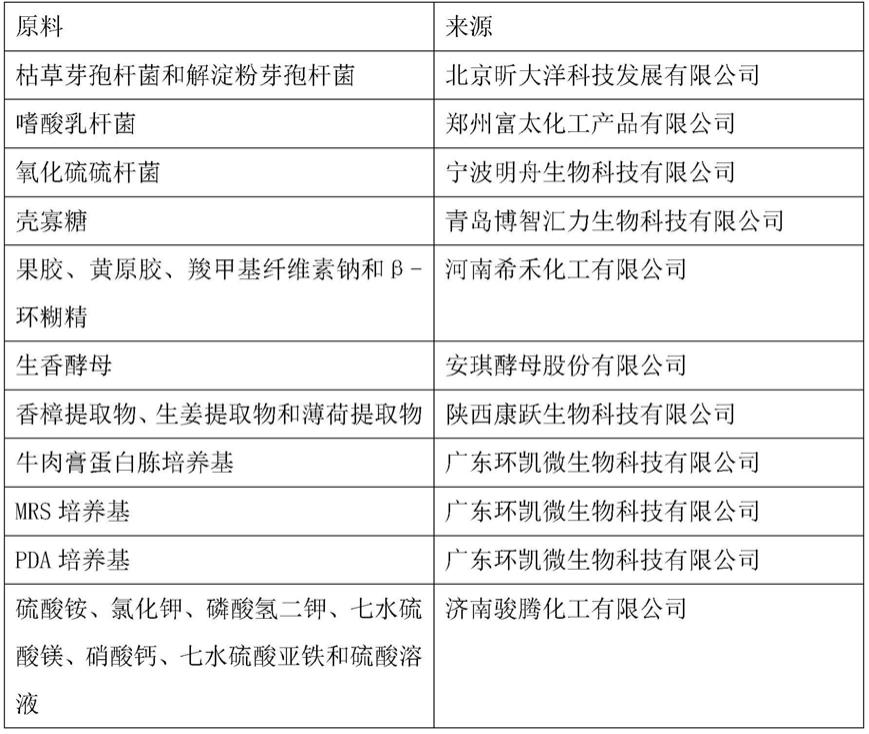

34.本发明所用到的原料均为市售原料,各原料来源如表1所示。

35.表1原料及其来源

[0036][0037]

实施例

[0038]

实施例1

[0039]

一种微生物菌剂的制备方法,包括以下步骤:

[0040]

s1将枯草芽胞杆菌接种至牛肉膏蛋白胨培养基中,在通气、温度为30℃的条件下进行培养,经分离、纯化、稀释后,获得枯草芽孢杆菌的活菌数为 1*109cfu/ml的枯草芽胞杆菌菌液;

[0041]

将解淀粉芽孢杆菌接种至牛肉膏蛋白胨培养基中,在通气、温度30℃的条件下培养,经分离纯化、稀释后,获得解淀粉芽孢杆菌的活菌数为1.5*109cfu/ml 的解淀粉芽孢杆菌菌液;

[0042]

将嗜酸乳杆菌接种至mrs培养基中,在密封无氧、温度为35℃的条件下培养,经分离纯化、稀释后,获得嗜酸乳杆菌的活菌数为1.1*109cfu/ml的嗜酸乳杆菌菌液;

[0043]

将生香酵母接种至pda培养基中,在通氧、温度为25℃的条件下培养,经分离纯化、稀释后,获得生香酵母的活菌数为1.3*109cfu/ml的生香酵母液;

[0044]

将氧化硫硫杆菌接种至leathen培养基中,leathen培养基的成分如下:

[0045]

硫酸铵0.05g、氯化钾0.05g、磷酸氢二钾0.05g、七水硫酸镁0.5g、硝酸钙0.01g、七水硫酸亚铁1g、水1000g,用硫酸溶液调节ph值到2.0,在通氧、 30℃的条件下培养,经分离、纯化、稀释后,获得氧化硫硫杆菌的活菌数为 2*107cfu/ml的氧化硫硫杆菌菌液;

[0046]

取枯草芽胞杆菌菌液0.5

㎏

、解淀粉芽孢杆菌菌液1

㎏

、嗜酸乳杆菌菌液 2

㎏

、生香酵母液1

㎏

和氧化硫硫杆菌菌液0.5

㎏

混合均匀得到菌液混合液;

[0047]

s2将稳定剂选取为羧甲基纤维素钠,取羧甲基纤维素钠0.001

㎏

与菌液混合液混合,在200转/分钟的转速下搅拌20分钟得到微生物菌剂。

[0048]

实施例2

[0049]

与实施例1的区别在于:在步骤s1中,取枯草芽胞杆菌菌液1

㎏

、解淀粉芽孢杆菌菌液2

㎏

、嗜酸乳杆菌菌液5

㎏

、生香酵母液2

㎏

和氧化硫硫杆菌菌液1

㎏

混合均匀得到菌液混合液;

[0050]

在步骤s2中,将稳定剂选取为羧甲基纤维素钠,取羧甲基纤维素钠0.003

ꢀ㎏

与菌液混合液混合;

[0051]

其余均与实施例1相同。

[0052]

实施例3

[0053]

与实施例1的区别在于:在步骤s1中,取枯草芽胞杆菌菌液0.8

㎏

、解淀粉芽孢杆菌菌液1.5

㎏

、嗜酸乳杆菌菌液3

㎏

、生香酵母液1.6

㎏

和氧化硫硫杆菌菌液0.7

㎏

混合均匀得到菌液混合液;在步骤s2中,将稳定剂选取为羧甲基纤维素钠,取羧甲基纤维素钠0.002

㎏

与菌液混合液混合,其余均与实施例 1相同。

[0054]

实施例4

[0055]

在步骤s1中,取枯草芽胞杆菌菌液1

㎏

、解淀粉芽孢杆菌菌液2

㎏

、嗜酸乳杆菌菌液2

㎏

、生香酵母液2

㎏

和氧化硫硫杆菌菌液1

㎏

混合均匀得到菌液混合液;其余均与实施例1相同。

[0056]

实施例5

[0057]

在步骤s1中,取枯草芽胞杆菌菌液1

㎏

、解淀粉芽孢杆菌菌液2

㎏

、嗜酸乳杆菌菌液4

㎏

、生香酵母液2

㎏

和氧化硫硫杆菌菌液1

㎏

混合均匀得到菌液混合液;其余均与实施例1相同。

[0058]

表2实施例1-5中各组分的量

[0059][0060][0061]

实施例6

[0062]

与实施例5的区别在于,在步骤s2中,添加植物提取物,植物提取物选取生姜提取物,取羧甲基纤维素钠0.001

㎏

和生姜提取物1g与菌液混合液混合;其余均与实施例5相同。

[0063]

实施例7

[0064]

与实施例5的区别在于,在步骤s2中,植物提取物选取薄荷提取物和香樟提取物,

取羧甲基纤维素钠0.001

㎏

、薄荷提取物0.6g和香樟提取物0.4g与菌液混合液混合;其余均与实施例5相同。

[0065]

实施例8

[0066]

与实施例5的区别在于,在步骤s2中,植物提取物选取生姜提取物、薄荷提取物和香樟提取物,取羧甲基纤维素钠0.001

㎏

、生姜提取物0.371g、薄荷提取物0.333g和香樟提取物0.296g与菌液混合液混合;其余均与实施例5相同。

[0067]

实施例9

[0068]

与实施例8的区别在于,在步骤s2中,取羧甲基纤维素钠0.001

㎏

、生姜提取物1.11g、薄荷提取物1g和香樟提取物0.89g与菌液混合液混合;其余均与实施例8相同。

[0069]

实施例10

[0070]

与实施例8的区别在于,在步骤s2中,取羧甲基纤维素钠0.001

㎏

、生姜提取物1.82g、薄荷提取物1.67g和香樟提取物1.52g与菌液混合液混合;其余均与实施例8相同。

[0071]

实施例11

[0072]

与实施例8的区别在于,在步骤s2中,取羧甲基纤维素钠0.001

㎏

、生姜提取物1.67g、薄荷提取物1.67g和香樟提取物1.67g与菌液混合液混合;其余均与实施例8相同。

[0073]

表3实施例6-11中各组分的量

[0074][0075]

实施例12

[0076]

与实施例11的区别在于,在步骤s2中,稳定剂选取果胶、β-环糊精和羧甲基纤维素钠;取果胶0.0003

㎏

、β-环糊精0.0004

㎏

、羧甲基纤维素钠0.0003

ꢀ㎏

、生姜提取物1.67g、薄荷提取物1.67g和香樟提取物1.67g与菌液混合液混合;其余均与实施例11相同。

[0077]

实施例13

[0078]

与实施例11的区别在于,在步骤s2中,稳定剂选取壳寡糖、β-环糊精和黄原胶;取壳寡糖0.0007

㎏

、β-环糊精0.001

㎏

、黄原胶0.0013

㎏

、生姜提取物1.67g、薄荷提取物1.67g和香樟提取物1.67g与菌液混合液混合;其余均与实施例11相同。

[0079]

实施例14

[0080]

与实施例11的区别在于,在步骤s2中,稳定剂选取壳寡糖;取壳寡糖0.001

ꢀ㎏

、生

姜提取物1.67g、薄荷提取物1.67g和香樟提取物1.67g与菌液混合液混合;其余均与实施例11相同。

[0081]

实施例15

[0082]

与实施例11的区别在于,在步骤s2中,稳定剂选取壳寡糖;取壳寡糖0.003

ꢀ㎏

、生姜提取物1.67g、薄荷提取物1.67g和香樟提取物1.67g与菌液混合液混合;其余均与实施例11相同。

[0083]

实施例16

[0084]

与实施例14的区别在于,在步骤s1中,取枯草芽胞杆菌菌液1

㎏

、解淀粉芽孢杆菌菌液2

㎏

、嗜酸乳杆菌菌液2

㎏

、生香酵母液2

㎏

和氧化硫硫杆菌菌液1

㎏

混合均匀得到菌液混合液;其余均与实施例14相同。

[0085]

表4实施例12-17中各组分的量

[0086][0087][0088]

实施例17

[0089]

与实施例14的区别在于,在步骤s2中,在240转/分钟的转速下搅拌25 分钟得到微生物菌剂;其余均与实施例14相同。

[0090]

实施例18

[0091]

与实施例14的区别在于,控制枯草芽胞杆菌和嗜酸乳杆菌的培养条件,以获得枯草芽胞杆菌菌液中枯草芽胞杆菌的活菌数为1.2*108cfu/ml,嗜酸乳杆菌菌液中嗜酸乳杆菌的活菌数为1*108cfu/ml,其余均与实施例14相同。

[0092]

实施例19

[0093]

与实施例14的区别在于,控制解淀粉芽孢杆菌、生香酵母和氧化硫硫杆菌的培养条件,以获得解淀粉芽孢杆菌菌液中解淀粉芽孢杆菌的活菌数为 1.5*108cfu/ml,生香酵

母液中生香酵母的活菌数为5*107cfu/ml,氧化硫硫杆菌菌液中氧化硫硫杆菌的活菌数为2*106cfu/ml,其余均与实施例14相同。

[0094]

对比例

[0095]

对比例1

[0096]

与实施例1的区别在于,在步骤s1中,取枯草芽胞杆菌菌液1.5

㎏

、解淀粉芽孢杆菌菌液0.7

㎏

、嗜酸乳杆菌菌液1

㎏

、生香酵母液0.6

㎏

和氧化硫硫杆菌菌液0.8

㎏

混合均匀得到菌液混合液;

[0097]

在步骤s2中,将稳定剂选取为羧甲基纤维素钠,取羧甲基纤维素钠0.001

ꢀ㎏

与菌液混合液混合,在180转/分钟的转速下搅拌18分钟得到微生物菌剂。

[0098]

对比例2

[0099]

与实施例1的区别在于,在步骤s1中,不加入嗜酸乳杆菌菌液,其他均与实施例1相同。

[0100]

对比例3

[0101]

与实施例1的区别在于,在步骤s2中,不加入稳定剂,其他均与实施例1 相同。

[0102]

对比例4

[0103]

与实施例14的区别在于,在步骤s2中,不加入生香酵母液,其余均与实施例14相同。

[0104]

应用例

[0105]

应用例1

[0106]

一种微生物菌剂的应用,取微生物菌剂1

㎏

与自来水39

㎏

混合均匀,通过高压喷雾器均匀喷送1000ml至垃圾站进料口。

[0107]

性能试验

[0108]

选取垃圾站进料口并编号记录,并选择一个进料口喷洒1000ml自来水作为对照组,处理前先到距离进料口1米处嗅辨各进料口的臭味,根据臭味强度分级标准进行记录,采样收集距离各进料口1米处的气体,检测氨气、硫化氢浓度并记录,分别取实施例1-19和对比例1-4制得的微生物菌剂1

㎏

与自来水 39

㎏

混合均匀制得稀释后的微生物菌剂,将稀释后的微生物菌剂于对应的进料口处通过高压喷雾器均匀喷洒1000ml。喷洒完成1小时、5小时、10小时后派人到各进料口嗅闻臭味强度,并采样收集距离各进料口1米处的气体,并检测氨气、硫化氢浓度。实验结果如表5所示。

[0109]

表5实验数据

[0110][0111]

[0112]

通过实验数据可以得出:

[0113]

1、对比实施例1-5,各菌液的比值对氨气和硫化氢的降解效率有一定的影响,实施例5的比例最优。

[0114]

2、对比实施例5-11,在各菌液的比值相同的条件下,加入了植物提取物之后,能够快速降低臭味强度,即消除感官臭味,而植物提取物的种类以及植物提取物之间的配比对降低臭味强度的速度也有影响;同时植物提取物对氨气和硫化氢的降解效率也有一定程度的提升。

[0115]

3、对比实施例11-15可以得出,稳定剂优选壳寡糖,而实施例14与实施例 15仅是壳寡糖的量不同,但除臭效果相同,为节省企业成本,实施例14为优选。

[0116]

4、实施例14中的嗜酸乳杆菌菌液的量为实施例16的两倍,氨气的降解效率有明显提升;在对比例2中不加入嗜酸乳杆菌菌液,其氨气的降解效率明显下降,由此可以得出嗜酸乳杆菌菌液对氨气的降解和维持除臭效果具有关键作用。

[0117]

5、通过对比例1的设置可以看出,选用合适的微生物进行合理搭配,对组成的组合物的除臭效果具有较大影响。

[0118]

6、通过对比例3的设置可以看出,加入稳定剂对微生物菌剂的除臭效果具有一定影响。

[0119]

7、对比实施例14与对比例4:在对比例4中不添加生香酵母液,氨气降解效率明显下降。再对比实施例16和对比例4,对比例4中的嗜酸乳杆菌菌液为实施例16中的两倍,但对比例4中的氨气的降解效率却低于实施例16中的氨气降解效率,可见生香酵母液与嗜酸乳杆菌菌液具有协同作用,可有效抑制细菌的繁殖。

[0120]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1