保护膜及其制造方法、触控板和显示装置与流程

1.本公开涉及显示设备领域,特别涉及一种保护膜及其制造方法、触控板和显示装置。

背景技术:

2.在显示装置中,各种基板通常都比较薄,比较脆弱,例如显示面板和触控板中,基板厚度很薄,容易出现划痕甚至破裂。相关技术中采用在基板上设置高硬度的硬化膜的方式,对基板进行保护。

技术实现要素:

3.本公开实施例提供了一种保护膜及其制造方法、触控板和显示装置。

4.第一方面,本公开实施例提供了一种保护膜,包括透明基材层和覆盖于所述透明基材层一面的透明硬化层,所述透明硬化层包括覆盖于所述透明基材层中部的第一区域和覆盖于所述透明基材层边缘的第二区域,所述第一区域的硬度大于所述第二区域的硬度。

5.可选地,所述第二区域位于所述第一区域四周;或者,

6.所述透明基材层具有平行相对的两侧边,所述第二区域位于所述透明基材层相对的两侧边处。

7.可选地,在垂直于所述两侧边的方向上,所述第二区域的宽度为200mm~205mm。

8.可选地,所述透明硬化层由光固化涂料固化形成。

9.可选地,所述第一区域的硬度为5.5h~6.5h,所述第二区域的硬度为2.5h~3.5h。

10.可选地,所述透明硬化层的厚度不超过10μm。

11.第二方面,本公开实施例还提供了一种保护膜的制造方法,该方法包括提供一透明基材层;

12.在所述透明基材层上形成覆盖所述透明基材层一面的透明硬化层,所述透明硬化层包括覆盖于所述透明基材层中部的第一区域和覆盖于所述透明基材层边缘的第二区域,所述第一区域的硬度大于所述第二区域的硬度。

13.可选地,所述在所述透明基材层上形成覆盖所述透明基材层一面的透明硬化层,包括:

14.在所述透明基材层的一面形成光固化涂料;

15.进行光照使所述光固化涂料固化为透明硬化层,位于所述透明基材层中部的光固化涂料光照时间长于位于所述透明基材层边缘的光固化涂料。

16.可选地,所述进行光照使所述光固化涂料固化为透明硬化层,包括:

17.采用遮光板遮挡位于所述透明基材层边缘的光固化涂料;

18.对所述光固化涂料进行光照;

19.撤去所述遮光板并继续对所述光固化涂料进行光照;或者,

20.所述进行光照使所述光固化涂料固化为透明硬化层,包括:

21.对所述光固化涂料进行光照;

22.采用遮光板遮挡位于所述透明基材层边缘的光固化涂料;

23.继续对所述光固化涂料进行光照。

24.可选地,所述采用遮光板遮挡位于所述透明基材层边缘的光固化涂料,包括:

25.对位于所述透明基材层四周的光固化涂料进行遮挡;或者,

26.所述透明基材层呈矩形,对所述透明基材层的一组对边处的光固化涂料进行遮挡。

27.第三方面,本公开实施例还提供了一种触控板,包括透明基板、位于所述透明基板上的触控结构和如第一方面所述的保护膜,所述保护膜位于所述透明基板的一侧,所述触控结构位于所述透明基板的另一侧。

28.可选地,所述保护膜的第一区域的宽度小于所述透明基板的宽度,且差值为0.1mm~1mm。

29.可选地,所述触控结构包括位于所述透明基板上的第一透明绝缘层、位于所述第一透明绝缘层上的第一金属网格、位于所述第一金属网格上的第二透明绝缘层、位于所述第二透明绝缘层上的第二金属网格、位于所述第二金属网格上的第三透明绝缘层。

30.第四方面,本公开实施例还提供了一种显示装置,包括如第四方面所述的触控板,所述显示面板位于所述透明基板远离所述保护膜的一侧。

31.本公开实施例提供的技术方案带来的有益效果至少包括:

32.由于透明硬化层包括第一区域和第二区域,第一区域位于透明基材层的中部,可以提供较好的保护,第二区域位于透明基材层的边缘,可以避免进行切割时形成毛刺或压痕,在贴合至基板之后不容易形成气泡,也不容易受到环境温湿度影响发生翘曲变形。

附图说明

33.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

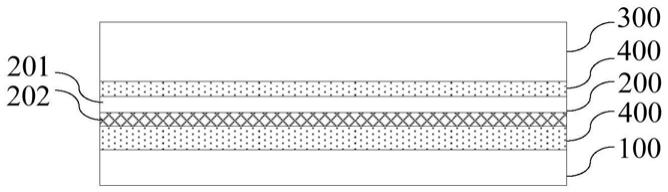

34.图1是相关技术中的一种显示装置的结构示意图;

35.图2是相关技术中的一种显示装置的结构示意图;

36.图3是本公开实施例提供的一种保护膜的结构示意图;

37.图4是本公开实施例提供的一种保护膜的俯视图;

38.图5是本公开实施例提供的一种保护膜的结构示意图;

39.图6是本公开实施例提供的一种保护膜的制造方法流程图;

40.图7是本公开实施例提供的一种保护膜的制造方法流程图;

41.图8是本公开实施例提供的一种进行光照的流程图;

42.图9是本公开实施例提供的另一种进行光照的流程图;

43.图10是本公开实施例提供的一种光照过程示意图;

44.图11是本公开实施例提供的一种光照过程示意图;

45.图12是本公开实施例提供的另一种光照过程示意图;

46.图13是本公开实施例提供的另一种光照过程示意图;

47.图14是本公开实施例提供的一种保护膜的制造装置的结构示意图;

48.图15是本公开实施例提供的一种触控板的结构示意图;

49.图16是本公开实施例提供的一种触控板的截面示意图;

50.图17是本公开实施例提供的第一金属网格的结构示意图;

51.图18是本公开实施例提供的一种显示装置的结构示意图。

具体实施方式

52.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

53.在显示装置中,各种基板通常都比较薄,比较脆弱,为了避免基板受损,通常会设置cg(cover glass,盖板玻璃)提供保护。例如,图1是相关技术中的一种显示装置的结构示意图。如图1所示,该显示装置包括依次叠置的显示面板100、触控板200和cg300,显示面板100和触控板200之间通过光学胶400粘接,触控板200和cg300之间通过光学胶400粘接。触控板200包括透明基板201和位于透明基板201上的触控结构202,触控板200的透明基板201厚度很薄,容易出现划痕甚至破裂,cg300就可以为触控板200的透明基板201提供保护,避免其受损。但是cg300厚度和重量都较大,cg300和触控板200的厚度之和通常达到了3.95mm,不利于显示装置的轻薄化,而且cg300厚度大,为了防止cg300的边缘漏光,需要设置较宽的边框,不利于减小边框的宽度。

54.为了降低显示装置的厚度和重量,相关技术中采用在基板上设置高硬度的硬化膜的方式,对基板进行保护。图2是相关技术中的一种显示装置的结构示意图。如图2所示,该显示装置的触控板200上通过光学胶400粘接有硬化膜500。硬化膜500和触控板200的厚度之和仅为0.55mm~0.7mm,相比cg300,可以大大减小了显示装置的厚度。在将硬化膜500贴合到透明基板201上之前,需要对硬化膜500进行切割,以使硬化膜500的尺寸与透明基板201的尺寸相匹配。但是高硬度的硬化膜500容易受到环境温湿度的影响,使边缘发生翘曲变形,而且在进行激光切割时,切口常常不平整,容易产生毛刺,采用刀具冲切又会形成压痕。膜材通常是以成卷的方式存放的,受应力的影响,将成卷的膜材展开后,沿长度方向切割时前述问题尤为严重。这些问题会导致硬化膜500贴合至透明基板201时,在硬化膜500的边缘产生气泡等缺陷。

55.图3是本公开实施例提供的一种保护膜的结构示意图。如图3所示,该保护膜包括透明基材层601和覆盖于透明基材层601一面的透明硬化层602,透明硬化层602包括覆盖于透明基材层601中部的第一区域6021和覆盖于透明基材层601边缘的第二区域6022,第一区域6021的硬度大于第二区域6022的硬度。

56.第一区域6021和第二区域6022是透明硬化层602位于透明基材层601表面不同位置的两部分,具有不同的硬度。

57.由于透明硬化层包括第一区域和第二区域,第一区域位于透明基材层的中部,可以提供较好的保护,第二区域位于透明基材层的边缘,可以避免进行切割时形成毛刺或压痕,在贴合至基板之后不容易形成气泡,也不容易受到环境温湿度影响发生翘曲变形。

58.透明基材层601的一整面均被透明硬化层602覆盖,在切割保护膜时,可以在第一

区域和第二区域进行切割,以将保护膜切割至需要的尺寸,然后贴合至基板上。

59.可选地,第一区域6021的硬度为5.5h~6.5h,第二区域6022的硬度为2.5h~3.5h。示例性地,第一区域6021的硬度为6h,第二区域6022的硬度为3h。设置较合适的硬度范围,可以使第一区域6021能够较好地提供保护,同时第二区域6022可以提供较好的切割质量。

60.如图3所示,透明硬化层602的厚度d不超过10μm。10μm以内厚度的透明硬化层602就可以提供足够的保护,透明硬化层602过厚的保护膜,不仅不利于制作成卷材存放,而且也不利于显示装置的轻薄化。

61.可选地,透明硬化层602由光固化(英文:hard coating,简称:hc)涂料固化形成。光固化涂料可以在光照下发生交联反应而固化,固化后的硬度与交联反应的程度有关,而交联反应的程度又与光照时间有关,因此采用光固化涂料制作透明硬化层602,可以控制光照时间,形成第一区域6021和第二区域6022,制作方便。

62.如图3所示,透明基材层601的厚度d可以为200μm~250μm。示例性地,本公开实施例中透明基材层的厚度为244μm。透明基材层601作为透明硬化层602的载体,虽然硬度低,但是厚度过大也不利于保护膜制作成卷材存放,同时还会增大显示装置的厚度。此外,在保护膜用于触控板时,较厚的保护膜还会增大手指与触控板的间距,影响触控的灵敏度。

63.可选地,透明基材层601可以为pet(英文:polyethylene terephthalate,中文:聚对苯二甲酸乙二醇酯)薄膜,pet薄膜在较宽的温度范围内具有较好的抗蠕变性、耐疲劳性、耐摩擦性。

64.图4是本公开实施例提供的一种保护膜的俯视图。如图4所示,第二区域6022可以位于第一区域6021四周。即第二区域6022围绕第一区域6021,可以从四周对保护膜进行切割,以得到合适尺寸的保护膜。

65.图5是本公开实施例提供的一种保护膜的结构示意图。如图5所示,透明基材层601具有平行相对的两侧边,第二区域6022位于透明基材层601相对的两边处,方便将保护膜卷成卷存放。

66.示例性地,透明基材层601呈矩形。如图5中,第二区域6022位于透明基材层601的两条长边处,可以以透明基材层601的短边为轴,将保护膜卷起,以方便存放。在使用时,沿垂直于长边的方向截取适当长度的保护膜,由于沿垂直于长边的方向切割时产生的毛刺等问题较少,而沿长边的方向切割时更容易产生毛刺等问题,因此可以只在两条长边处设置第二区域6022。在垂直于两侧边的方向上,第二区域6022的宽度m可以为200mm~205mm。设置较大宽度的第二区域6022,可以确保在裁剪保护膜时,有足够的区域进行裁剪,并且在保护膜的存放期间还可以对第一区域6021提供保护,避免第一区域6021的边缘受损。

67.在垂直于两侧边的方向上,第一区域6021的宽度小于所要保护的基板的宽度。第一区域6021的宽度m可以根据所要保护的基板的宽度进行设置,第一区域6021的宽度m小于所要保护的基板的宽度,差值可以为0.1~1mm,第一区域6021的宽度m略小于所要保护的基板的宽度,可以确保切割保护膜时,不会切割到第一区域6021。

68.图6是本公开实施例提供的一种保护膜的制造方法流程图。该方法用于制造图3~图5所示的保护膜。如图6所示,该方法包括:

69.在步骤s11中,提供一透明基材层。

70.在步骤s12中,在透明基材层上形成覆盖透明基材层一面的透明硬化层。

71.其中,透明硬化层包括覆盖于透明基材层中部的第一区域和覆盖于透明基材层边缘的第二区域,第一区域的硬度大于第二区域的硬度。

72.由于透明硬化层包括第一区域和第二区域,第一区域位于透明基材层的中部,可以提供较好的保护,第二区域位于透明基材层的边缘,可以避免进行切割时形成毛刺或压痕,在贴合至基板之后不容易形成气泡,也不容易受到环境温湿度影响发生翘曲变形。

73.图7是本公开实施例提供的一种保护膜的制造方法流程图。如图7所示,该方法包括:

74.在步骤s21中,提供一透明基材层。

75.可选地,透明基材层可以为pet薄膜,pet薄膜在较宽的温度范围内具有较好的抗蠕变性、耐疲劳性、耐摩擦性。

76.可选地,透明基材层的厚度可以为200μm~250μm。本公开实施例中以厚度为244μm的透明基材层为例。透明基材层作为透明硬化层的载体,虽然硬度低,但是厚度过大也不利于保护膜制作成卷材存放,同时还会增大显示装置的厚度。此外,在保护膜用于触控板时,较厚的保护膜还会增大手指与触控板的间距,影响触控的灵敏度。

77.在步骤s22中,在透明基材层的一面形成光固化涂料。

78.光固化涂料可以在光照下发生交联反应而固化,固化后的硬度与交联反应的程度有关,而交联反应的程度又与光照时间有关,因此采用光固化涂料制作透明硬化层602,可以控制光照时间,形成第一区域6021和第二区域6022,制作方便。

79.示例性地,光固化涂料可以通过涂覆辊涂覆在透明基材层的一面。

80.可选地,在涂覆光固化涂料后,还可以对光固化涂料进行烘干。例如可以使涂覆有光固化涂料的透明基材层从烘干炉中通过。通过烘干可以去除光固化涂料中的液态介质,将光固化涂料初步定型。

81.在步骤s23中,进行光照使光固化涂料固化为透明硬化层。

82.其中,位于透明基材层中部的光固化涂料光照时间长于位于透明基材层边缘的光固化涂料。通常可以采用紫外光进行光照。

83.图8是本公开实施例提供的一种进行光照的流程图。如图8所示,可以采用如下方式进行光照使光固化涂料固化为透明硬化层:

84.在步骤s2311中,采用遮光板遮挡位于透明基材层边缘的光固化涂料。

85.在步骤s2312中,对光固化涂料进行光照。

86.在步骤s2313中,撤去遮光板并继续对光固化涂料进行光照。

87.通过遮光板遮挡住位于透明基材层边缘的光固化涂料,使光线无法照射到位于透明基材层边缘的光固化涂料上,这样在步骤s2312中,对光固化涂料进行光照时,只有位于透明基材层中部的光固化涂料会被照射到。在步骤s2313中撤去遮光板后,透明基材层上所有区域的光固化涂料均可以被照射到,这样经过步骤s2311~步骤s2313后,位于透明基材层中部的光固化涂料由于始终受到光照作用而固化为硬度相对较高的第一区域,位于透明基材层边缘的光固化涂料由于受到的光照时间相对较短而固化为硬度相对较低的第二区域。通过选择撤去遮光板的时机,可以控制位于透明基材层中部的光固化涂料和位于透明基材层边缘的光固化涂料的光照时长差,以使两处的光固化涂料固化后达到不同的硬度。光固化涂料固化后的硬度与光照的总时长有关,可以根据试验确定光照的时长,在光照达

到该时长后停止光照,以使第一区域和第二区域的硬度满足要求。

88.图9是本公开实施例提供的另一种进行光照的流程图。如图9所示,还可以采用如下方式进行光照使光固化涂料固化为透明硬化层:

89.在步骤s2321中,对光固化涂料进行光照。

90.在步骤s2322中,采用遮光板遮挡位于透明基材层边缘的光固化涂料。

91.在步骤s2323中,继续对光固化涂料进行光照。

92.通过先对透明基材层上所有区域的光固化涂料进行光照,在光照一段时间后,用遮光板对位于透明基材层边缘的光固化涂料进行遮挡,结束该区域的光照,形成硬度相对较低的第二区域,后续只有位于透明基材层中部的光固化涂料受到光照作用,从而形成硬度相对较高的第一区域。通过选择遮挡的时机,可以控制位于透明基材层中部的光固化涂料和位于透明基材层边缘的光固化涂料的光照时长差,以使两处的光固化涂料固化后达到不同的硬度。光固化涂料固化后的硬度与光照的总时长有关,可以根据试验确定光照的时长,在光照达到该时长后停止光照,以使第一区域和第二区域的硬度满足要求。

93.在步骤s2311和步骤s2322中,采用遮光板遮挡时,可以对位于透明基材层四周的光固化涂料进行遮挡。这样可以制作出如图4所示的保护膜。

94.或者,透明基材层呈矩形,也可以对透明基材层的一组对边处的光固化涂料进行遮挡。这样可以制作出如图5所示的保护膜。

95.本公开实施例中的采用遮光板遮挡位于透明基材层边缘的光固化涂料,是指通过变化遮光板、透明基材层以及用于照射的光源三者之间的相对位置,使光源发出的光线无法照射到透明基材层边缘的光固化涂料。撤去遮光板是指通过变化遮光板、透明基材层以及用于照射的光源三者之间的相对位置,使光源发出的光线能够照射到透明基材层边缘的光固化涂料。在变化遮光板、透明基材层以及用于照射的光源三者之间的相对位置时,可以是三者中的任意一个的位置发生变化,也可以是两个或三个的位置均发生变化。

96.例如,图10是本公开实施例提供的一种光照过程示意图。如图10所示,在采用遮光板8032遮挡时,可以保持透明基材层601和光源8031不动,移动遮光板8032。图中双向箭头示意遮光板8032的移动方向,填充区域示意光源8031可照射的范围,与光源8031是否开启无关。遮光板8032移动至图示位置对透明基材层601进行遮挡。

97.图11是本公开实施例提供的一种光照过程示意图。如图11所示,在遮光板8032的遮挡下,透明基材层601的边缘无法受到光源8031的光照作用,透明基材层601的中部始终可以受到光源8031的光照作用。

98.图12是本公开实施例提供的另一种光照过程示意图。如图12所示,也可以是遮光板8032保持不动,透明基材层601和光源8031移动,控制遮光板8032进行遮挡。以步骤s2311~步骤s2313为例,结合图12,在步骤s2311~步骤s2312中,光源8031对透明基材层601进行光照,此时,在光源8031可照射的范围内,遮光板8032遮挡住位于透明基材层601边缘的光固化涂料。在步骤s2313中,透明基材层601和光源8031移动,直至遮光板8032位于光源8031可照射的范围外,然后继续进行光照。

99.由于运动是相对的,因此在图12中,也可以保持透明基材层601和光源8031不动,而是移动遮光板8032。

100.在制作图5所示的保护膜时,可以通过保持光源8031和遮光板8032不动,移动透明

基材层601,使透明基材层601中部的光固化涂料和位于透明基材层601边缘的光固化涂料所受到的光照产生时长差。透明基材层601可以是连续运动的。图13是本公开实施例提供的另一种光照过程示意图。如图13所示,沿透明基材层601的长度方向,光源8031可照射的范围的长度为l1,遮光板8032的长度为l2,l1>l2,透明基材层601以速度v移动,这样位于透明基材层601中部的光固化涂料受到光照的时长t为l1/v,位于透明基材层601边缘的光固化涂料受到光照的时长t为l

1-l2/v,时长t与时长t存在时长差l2/v,时长t影响第一区域6021的硬度,时长t影响第二区域6022的硬度,通过调整l1、l2、v即可以使第一区域6021和第二区域6022达到所需要的硬度。

101.图10~图13所示的光照过程仅为用以说明采用遮光板8032进行遮挡的三种可能的示例,只要能够使透明基材层601中部的光固化涂料和位于透明基材层601边缘的光固化涂料所受到的光照产生时长差即可。

102.图14是本公开实施例提供的一种保护膜的制造装置的结构示意图。如图14所示,该装置包括基材存储卷筒801、涂覆辊802和固化设备803。基材存储卷筒801和涂覆辊802平行间隔布置,基材存储卷筒801用于放卷基材薄膜,涂覆辊802用于在基材存储卷筒801放卷的基材薄膜上涂覆涂料,固化设备803用于使涂料在基材薄膜上固化,使涂料固化为透明硬化层。

103.在制造保护膜时,由基材存储卷筒801提供透明基材层,透明基材层从基材存储卷筒801上放出,绕过涂覆辊802,涂覆辊802在转动的过程中在透明基材层上涂覆固化涂料,涂覆有固化涂料的透明基材层在经过固化设备的过程中,固化涂料在固化设备803的作用下固化为透明硬化层。

104.如图14所示,该制造装置还包括保护膜存储卷筒804。保护膜存储卷筒804用于收卷由基材存储卷筒801放卷的基材薄膜。保护膜存储卷筒804转动,将制造完成的保护膜收卷至保护膜存储卷筒804上,以存储保护膜,需要使用保护膜时再卷出。

105.可选地,涂覆辊802涂覆的固化涂料可以是光固化涂料,固化设备803可以包括光源8031和遮光板8032,光源8031可以是紫外光源。光固化涂料在光照下可以发生交联反应而固化,固化后的硬度与光照的时长有关,通过遮光板8032可以对位于透明基材层601边缘的光固化涂料进行遮挡,以使位于透明基材层601中部的光固化涂料和位于透明基材层601边缘的光固化涂料的受到光照的时长不同,从而形成硬度较高的第一区域和硬度较低的第二区域。

106.可选地,该制造装置还可以包括干燥设备805,干燥设备805位于涂覆辊802和固化设备803之间,以对涂覆至透明基材层上的固化涂料进行干燥。示例性地,干燥设备805可以是烘干炉,可以使涂覆有光固化涂料的透明基材层从烘干炉中通过。通过烘干可以去除固化涂料中的液态介质,使固化涂料初步定型。

107.图15是本公开实施例提供的一种触控板的结构示意图。如图15所示,该触控板包括透明基板201、位于透明基板201上的触控结构202和保护膜600。保护膜600位于透明基板201的一侧,触控结构202位于透明基板201的另一侧。

108.由于保护膜的透明硬化层包括第一区域和第二区域,第一区域位于透明基材层的中部,可以提供较好的保护,第二区域位于透明基材层的边缘,可以避免进行切割时形成毛刺或压痕,在贴合至透明基板之后不容易形成气泡,也不容易受到环境温湿度影响发生翘

曲变形。

109.保护膜600可以通过光学胶400粘接,其中,保护膜600的透明基材层601靠近透明基板201。

110.透明基板201和保护膜600均呈矩形,保护膜600的第一区域的宽度小于透明基板201的宽度,且差值为0.1mm~1mm。第一区域的宽度可以根据所要保护的基板的宽度进行设置,第一区域的宽度小于所要保护的基板的宽度,差值可以为0.1~1mm,第一区域的宽度略小于所要保护的基板的宽度,可以确保切割保护膜时,不会切割到第一区域。

111.图16是本公开实施例提供的一种触控板的截面示意图。如图16所示,触控结构202包括位于透明基板201上的第一透明绝缘层2031、位于第一透明绝缘层2031上的第一金属网格2021、位于第一金属网格2021上的第二透明绝缘层2032、位于第二透明绝缘层2032上的第二金属网格2022、位于第二金属网格2022上的第三透明绝缘层2023。第一金属网格2031和第二金属网格2032彼此绝缘构成触控电极,例如,第一金属网格可以为驱动电极,第二金属网格可以为感应电极。

112.图17是本公开实施例提供的第一金属网格的结构示意图。如图17所示,第一金属网格2021的网眼成菱形。第二金属网格2022的结构可以与第一金属网格2021相同。

113.图18是本公开实施例提供的一种显示装置的结构示意图。如图18所示,该显示装置包括显示面板100和图15所示的触控板200。显示面板100位于触控板200的透明基板201远离保护膜600的一侧。

114.该显示装置可以为手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。

115.由于保护膜的透明硬化层包括第一区域和第二区域,第一区域位于透明基材层的中部,可以提供较好的保护,第二区域位于透明基材层的边缘,可以避免进行切割时形成毛刺或压痕,在贴合至透明基板之后不容易形成气泡,也不容易受到环境温湿度影响发生翘曲变形。

116.示例性地,显示面板100可以是液晶显示面板或oled显示面板。

117.该显示装置可以为金属网格一体化电容触摸屏(英文:one glass metal mesh,简称ogm)。如图18所示,触控板200与显示面板100通过光学胶400粘接,保护膜600的透明基材层601与触控板200的透明基板201通过光学胶400粘接。

118.显示面板100的厚度可以为1350μm,粘接显示面板100和触控板200的光学胶400的厚度可以为250μm,触控板200的厚度可以为550μm,粘接触控板200和保护膜600的光学胶400的厚度可以为150μm。

119.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1