一种开孔丙烯类聚合物发泡珠粒的制备方法

1.本技术涉及一种开孔丙烯类聚合物发泡珠粒的制备方法,属于发泡丙烯类聚合物材料的制备领域。

背景技术:

2.泡沫塑料主要有聚氨酯(pu)、聚苯乙烯(ps)和聚烯烃泡沫塑料三大类。发泡聚氨酯在发泡过程中存在对人体有害的残留物,而且无法回收利用;发泡聚苯乙烯因“白色污染”对环境造成了不可逆转的影响;发泡聚乙烯耐热性差,应用领域受到了很大的限制。

3.发泡丙烯类聚合物材料因其质轻、隔热、缓冲防震、热稳定性佳、尺寸温度及较高的机械性能和可降解性,逐渐成为发泡聚苯乙烯的良好替代品,在汽车、食品、包装、玩具、建筑、电器等领域广泛使用。

4.发泡丙烯类聚合物的制备方法可分为物理发泡和化学发泡两种,随着对环保性能要求的提高,以二氧化碳、戊烷、氮气等作为物理发泡剂得到了广泛使用,其中二氧化碳因其安全、无毒、易制取等优点成为最具有竞争力的发泡剂,在连续挤出法及快速泄压法制备发泡丙烯类聚合物中得到广泛使用。通常,通过快速降压法得到的发泡丙烯类聚合物颗粒多为闭孔结构,难以得到倍率可控的开孔结构颗粒,而开孔结构的泡沫颗粒可作为结构泡沫塑料使用,具有吸油、过滤等作用。改变丙烯类聚合物泡孔结构的途径一般通过交联、与易被刻蚀的开孔材料共混、超临界二氧化碳环境等手段提高发泡颗粒的开孔率,但制备过程复杂,过程不可控性增加。比如公开号为cn 105001512b的中国专利申请公开了一种开孔聚合物泡沫材料的制备方法。该方法采用与开孔材料共混(如碳酸钙)连续挤出发泡,再将发泡材料引入刻蚀溶液中(如稀盐酸)得到开孔聚合物泡沫材料,该工艺程序较多,后处理较为复杂。公开号为cn 1631950 a的中国专利申请公开了一种超临界二氧化碳协助渗透改性助剂低发泡丙烯类聚合物树脂。该方法使用20~30mpa压力的超临界二氧化碳协助溶胀和渗透,制备出一种膨胀倍数在1~6倍的低倍率开孔材料,该方法对设备的要求要,且制备的开孔材料膨胀倍率较低。

5.由此可见,现有的开孔丙烯类聚合物发泡材料的制备工艺繁琐,体积膨胀倍率不高。仍需开发出一种新的工艺简单,开孔率高,开孔材料膨胀倍率高,过程可控的开孔丙烯类聚合物发泡珠粒的制备方法。

技术实现要素:

6.本发明提供了一种开孔丙烯类聚合物发泡珠粒的制备方法,通过快速泄压法制备一种膨胀倍率可控、工艺简单、过程可控的开孔丙烯类聚合物发泡珠粒,解决了现有开孔发泡材料制备过程中对设备要求高、工艺繁琐等问题。

7.根据本技术的一个方面,提供了一种开孔丙烯类聚合物发泡珠粒的制备方法,该方法工艺简单、过程可控。

8.一种开孔丙烯类聚合物发泡珠粒的制备方法,至少包括以下步骤:

9.(1)将含有丙烯类聚合物和无机粉末的混合物混匀,制备得到共混丙烯类聚合物微粒;

10.(2)将所述共混丙烯类聚合物微粒置于含有二氧化碳和水的环境中,加热至所述丙烯类聚合物的熔点,溶胀和渗透,泄压后冷却,得到所述开孔丙烯类聚合物发泡珠粒。

11.可选地,步骤(1)中,将含有丙烯类聚合物和无机粉末的混合物置混匀,经过挤出机制备共混丙烯类聚合物微粒。

12.可选地,步骤(1)中,所述丙烯类聚合物的重量份为100;

13.所述无机粉末的重量份为3~100。

14.可选地,所述无机粉末的重量份为20~100。

15.优选地,所述无机粉末的重量份为20~80。

16.进一步优选地,所述无机粉末的重量份为30~80。

17.可选地,所述无机粉末的重量份独立地选自3、5、10、15、20、25、30、40、50、60、70、80、90、100中的任意值或任意两者之间的范围值。

18.无机粉末的用量可以起到调控开孔丙烯类聚合物发泡珠粒的膨胀率和开孔率的作用,为发泡颗粒提供更多的成核点致使气泡相连开孔。

19.可选地,所述丙烯类聚合物选自丙烯-乙烯二元无规共聚物和/或丙烯-乙烯-丁烯的三元无规共聚物;

20.所述丙烯类聚合物中,丙烯所占摩尔比的范围为60%~100%。

21.优选地,丙烯所占摩尔比的范围为60%~92%。

22.进一步优选地,丙烯所占摩尔比的范围为78%~92%。

23.丙烯类聚合物根据其具体组成的不同,相应的其熔点也在变化,步骤(2)中所述的“加热至所述丙烯类聚合物的熔点”对应所选的丙烯类聚合物的熔点。

24.可选地,所述无机粉末选自碳酸钙、硫酸钡、纳米粘土、蒙脱土、硼酸锌、高岭土、滑石粉、硫酸钙中的至少一种。

25.可选地,所述无机粉末的粒径为0.01~2μm。

26.优选地,所述无机粉末的粒径为0.1~2μm。

27.优选地,所述无机粉末的粒径为0.1~1.2μm。

28.优选地,所述无机粉末的粒径为0.1~1μm。

29.可选地,所述无机粉末的粒径独立地选自0.01μm、0.05μm、0.1μm、0.5μm、1μm、1.2μm、1.5μm、1.7μm、2μm中的任意值或任意两者之间的范围值。

30.具体地,将含有丙烯类聚合物和无机粉末的混合物置于高混机中高速混匀,经过双螺杆挤出机制备共混丙烯类聚合物微粒。

31.可选地,所述共混丙烯类聚合物微粒的直径为0.5~2mm,长径比为1~2:1。

32.优选地,所述共混丙烯类聚合物微粒的直径为0.9~1.5mm,长径比为1~1.5:1。

33.优选地,所述共混丙烯类聚合物微粒的直径为0.9~1.2mm,长径比为1.2~1.5:1。

34.可选地,所述共混丙烯类聚合物微粒的直径独立地选自0.5mm、0.7mm、0.9mm、1.0mm、1.1mm、1.2mm、1.5mm、1.7mm、2mm中的任意值或任意两者之间的范围值。

35.可选地,所述述共混丙烯类聚合物微粒的长径比独立地选自1、1.1、1.2、1.3、1.36、1.4、1.44、1.5、1.6、1.7、1.8、1.9、2中的任意值或任意两者之间的范围值。

36.可选地,溶胀和渗透的条件为:温度为130~160℃,压力为1.0~6.0mpa。

37.优选地,溶胀和渗透的条件为:温度为135-155℃,压力为1.0~4.5mpa。

38.优选地,溶胀和渗透的条件为:温度为135-155℃,压力为1.5~3.0mpa。

39.优选地,溶胀和渗透的条件为:温度为139-149℃,压力为1.0~4.5mpa。

40.可选地,所述溶胀和渗透的压力独立地选自1.0mpa、1.2mpa、1.5mpa、1.8mpa、2.0mpa、2.2mpa、2.5mpa、3.0mpa、3.5mpa、4.0mpa、4.5mpa、5.0mpa、6.0mpa中的任意值或任意两者之间的范围值。

41.可选地,所述泄压的速度为0.1~2.5mpa/min。

42.可选地,所述泄压的速度为0.1~2.0mpa/min。

43.可选地,所述泄压的速度为0.1~1.5mpa/min。

44.优选地,所述泄压的速度为0.2~1.8mpa/min。

45.可选地,所述泄压的速度独立地选自0.1mpa/min、0.2mpa/min、0.25mpa/min、0.3mpa/min、0.35mpa/min、0.5mpa/min、0.8mpa/min、1.0mpa/min、1.2mpa/min、1.5mpa/min、1.6mpa/min、1.8mpa/min、2.0mpa/min中的任意值或任意两者之间的范围值。

46.泄压的过程为均匀泄压。

47.可选地,步骤(2)中,所述二氧化碳为发泡剂,所述水为分散介质。

48.可选地,步骤(2)中,冷却后还包括除去水分的步骤。

49.可选地,所述除去水分的方法包括离心、干燥中的至少一种。

50.具体地,冷却后离心甩干,并进一步干燥。

51.本技术提供的制备方法通过加入较多份量的无机粉末,通过异相成核机理,形成开孔丙烯类聚合物发泡材料。具体的,步骤(1)中将丙烯类聚合物与无机粉末通过高混机均匀混合,使得所述的无机粉末均匀分布于混合物种。在步骤(2)中,丙烯类聚合物和无机粉末两个不相溶的相在二氧化碳溶胀和压力条件下,形成不相溶界面,因为大量纳米级无机粉末的存在,形成大量且均匀的气泡核,在均匀泄压过程中,因吉布斯自由能的持续降低,通过控制降压速率,使熔体中的气泡核逐渐长大破裂,大量的泡孔串联,最终形成连续相,最终微粒进入大气压中冷却,泡孔趋于稳定,最终形成开孔丙烯类聚合物发泡珠粒。

52.根据本技术的另一个方面,提供了一种上述所述的制备方法制备得到的开孔丙烯类聚合物发泡珠粒,该开孔丙烯类聚合物发泡珠粒的泡孔均匀。

53.所述的开孔丙烯类聚合物发泡珠粒指的是一种聚合物体相是连续相,气泡体相也是连续相的,其内部的开孔的孔径大小一般为50~200μm。

54.可选地,所述开孔丙烯类聚合物发泡珠粒的开孔率为35%~70%。

55.可选地,所述开孔丙烯类聚合物发泡珠粒的开孔率为45%~60%。

56.可选地,所述开孔丙烯类聚合物发泡珠粒的的开孔的孔径大小为50~200μm。

57.可选地,所述开孔丙烯类聚合物发泡珠粒的的开孔的孔径大小为50~150μm。

58.可选地,所述开孔丙烯类聚合物发泡珠粒的体积膨胀率为5~30倍。

59.可选地,所述开孔丙烯类聚合物发泡珠粒的体积膨胀率为5~25倍。

60.可选地,所述开孔丙烯类聚合物发泡珠粒的体积膨胀率为10~30倍。

61.可选地,所述开孔丙烯类聚合物发泡珠粒的密度为0.025~0.060g/cm3。

62.可选地,所述开孔丙烯类聚合物发泡珠粒的泡孔密度为5.6*108~1.5*10

12

个/

cm3。

63.可选地,所述开孔丙烯类聚合物发泡珠粒的吸油率为14~37g/g。

64.根据本技术的又一个方面,提供了上述所述的制备方法制备得到的开孔丙烯类聚合物发泡珠粒在吸油、过滤中的应用。

65.本技术中,“长径比”,是指微粒长度与直径的比。

66.本技术能产生的有益效果包括:

67.本技术所提供的开孔丙烯类聚合物发泡珠粒的制备方法,具有工艺简单、过程可控、膨胀倍率可控的特点,解决了现有开孔发泡材料制备过程中对设备要求高、工艺繁琐等问题。且制备得到的开孔丙烯类聚合物发泡珠粒泡孔均匀,具有吸油、过滤等作用,具有很好的工业应用前景。

附图说明

68.图1为实施例1中制备的样品1#开孔丙烯类聚合物发泡珠粒的扫描电镜(sem)图片。

69.图2为对比例1中制备的样品d1#的扫描电镜(sem)图片。

具体实施方式

70.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

71.如无特别说明,本技术的实施例中的原料均通过商业途径购买,如无特别说明,测试方法均采用常规方法,仪器设置均采用均厂家推荐的设置。

72.本技术的实施例中分析方法如下:

73.样品的孔径大小(平均孔径)和泡孔密度通过扫描电子显微镜(sem)测试分析,分析仪器为德国zeiss公司型号为evo18的大腔体扫描电镜,分析方法为对制备得到的开孔丙烯类聚合物发泡珠粒样品切面进行分析。

74.样品的开孔率采用全自动气体置换法真密度仪对发泡丙烯类聚合物颗粒开孔率进行分析,分析仪器为麦克默瑞提克公司型号为accupycⅱ1340的真密度仪。通过气体置换,压差变化测量泡沫的开孔率。

75.样品的体积膨胀倍率测试方法如下:采用排水法测量开孔丙烯类聚合物发泡珠粒样品的密度,并计算其体积膨胀倍率,密度分析仪器为北京赛多利斯科学仪器公司型号为bt224s的密度天平。用密度天平称量制备的开孔丙烯类聚合物发泡珠粒的质量,然后将其浸入水中,测试其排出相同体积水的质量,两者比即为样品的密度,发泡前密度与发泡后密度之比即为开孔丙烯类聚合物发泡珠粒样品的体积膨胀倍率。

76.本技术中,吸油率通过以下方法测试:

77.通过电子分析天平,在一定的试样中逐步添加实际邻苯二甲酸二辛酯,充分搅拌成团状物,且无过量的试剂浸出,以增加实际的质量计算样品的吸油率。

78.实施例1

79.称取100重量份丙烯类聚合物(丙烯所占摩尔比85%),25重量份硫酸钡,其中丙烯类聚合物的熔点为147℃,硫酸钡的粒径为1μm。

80.将上述各原料经过高混机混合后加入到双螺杆挤出机中,经过切粒机牵引切粒,

制得直径为1.0mm,长度为1.5mm(长径比为1.5)的共混微粒。

81.将上述共混微粒1kg置于50l高压釜中,加入30l的水,通入2.0mpa的二氧化碳,通过反应釜夹套水蒸汽加热至148℃,通过控制卸料阀的开度,以0.2mpa/min的泄压速率将微粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品1#,测密度为0.03g/cm3及开孔率为50%,体积膨胀倍率为30倍,平均泡孔直径为150μm,泡孔密度为5.6*108个/cm3,吸油率为32g/g。

82.实施例2

83.称取100重量份丙烯类聚合物(丙烯所占摩尔比90%),20重量份的硼酸锌,其中丙烯类聚合物的熔点为150℃,硼酸锌的粒径为2μm。

84.将上述各原料经过高混机混合后加入到双螺杆挤出机中加热挤出,经过切粒机牵引切粒,制得直径为0.9mm,长度为1.3mm(长径比为1.44)的共混微粒。

85.将上述微粒1kg置于50l高压釜中,加入30l水,通入3.5mpa的二氧化碳,通过反应釜夹套水蒸汽加热至149℃,通过控制卸料阀的开度,以0.25mpa/min的泄压速率将微粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品2#,测密度为0.045g/cm3及开孔率45%,体积膨胀倍率为20倍,平均泡孔直径为100μm,泡孔密度为7.9*109个/cm3,吸油率为19g/g。

86.实施例3

87.称取100重量份丙烯类聚合物(丙烯所占摩尔比80%),50重量份的碳酸钙,其中丙烯类聚合物的熔点为143℃,碳酸钙的粒径为0.5μm。

88.将上述各原料经过高混机混合后加入双螺杆挤出机中加热挤出,经过切粒机牵引切粒,制得直径为1mm,长度为1.5mm(长径比为1.5)的共混微粒。

89.将上述微粒1kg置于50l的高压釜中,加入30l水,通入1.8mpa的二氧化碳,通过反应釜夹套水蒸汽加热至142℃,通过控制卸料阀的开度,以1mpa/min的泄压速率将微粒泄压至大气压,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品3#,测密度为0.035g/cm3及开孔率为60%,体积膨胀倍率为28倍,平均泡孔直径为50μm,泡孔密度为2.5*10

10

个/cm3,吸油率为35g/g。

90.实施例4

91.称取100重量份丙烯类聚合物(丙烯所占摩尔比78%),80重量份的滑石粉,其中丙烯类聚合物的熔点为138℃,滑石粉的粒径为1μm。

92.将上述各原料经过高混机混合后加入双螺杆挤出机中加热挤出,经过切粒机牵引切粒,制得直径为1.2mm,长度为1.8mm(长径比为1.5)的共混微粒。

93.将上述微粒1kg置于50l的高压釜中,加入30l水,通4.5mpa的二氧化碳,通过反应釜夹套水蒸汽加热至139℃,通过控制卸料阀的开度,以1.5mpa/min的泄压速率将微粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品4#,测密度为0.025g/cm3及开孔率为70%,体积膨胀倍率为35倍,平均泡孔直径为60μm,泡孔密度为3.7*10

10

个/cm3,吸油率为37g/g。

94.实施例5

95.称取100重量份丙烯类聚合物(丙烯所占摩尔比92%),80重量份硫酸钙,其中丙烯类聚合物的熔点为152℃,硫酸钙的粒径为1.2μm。

96.将上述各原料经过高混机混合后加入双螺杆挤出机中加热挤出,经过切粒机牵引切粒,制得直径为1mm,长度为1.5mm(长径比为1.5)的共混微粒。

97.将上述微粒1kg置于50l的高压釜中,加入30l水,通入1.0mpa的二氧化碳,通过反应釜夹套水蒸汽加热至152℃,通过控制卸料阀的开度,以0.1mpa/min的泄压速率将微粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品5#,测密度为0.060g/cm3及开孔率为35%,体积膨胀倍率为15倍,平均泡孔直径为50μm,泡孔密度为1.5*10

12

个/cm3,吸油率为14g/g。

98.实施例6

99.称取100重量份丙烯类聚合物(丙烯所占摩尔比90%),50重量份的蒙脱土,其中丙烯类聚合物的熔点为148℃,蒙脱土的粒径为0.1μm。

100.将上述原料经过高混机混合后加入双螺杆挤出机中加热挤出,经过切粒机牵引切粒,制得直径为1.1mm,长度为1.5mm(长径比为1.4)的共混微粒。

101.将上述微粒1kg置于50l的高压釜中,加入30l水,通入2.5mpa的二氧化碳,通过反应釜夹套水蒸汽加热至149℃,通过控制卸料阀的开度,以0.5mpa/min的泄压速率将微粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品6#,测密度为0.030g/cm3及开孔率为45%,体积膨胀倍率为30倍,平均泡孔直径为70μm,泡孔密度为3.7*109个/cm3,吸油率为26g/g。

102.实施例7

103.称取100重量份的丙烯类聚合物(丙烯所占摩尔比78%),3重量份的滑石粉,其中丙烯类聚合物的熔点为138℃,滑石粉的粒径为1μm。

104.将上述原料经过高混机混合后加入双螺杆挤出机中加热挤出,制得直径为1.2mm,长度为1.8mm(长径比为1.5)的共混微粒。

105.将上述微粒1kg置于50l的高压釜中,加入30l水,通4.5mpa的二氧化碳,通过反应釜夹套水蒸汽加热至139℃,通过控制卸料阀的开度,以1.5mpa/min的泄压速率将微粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品7#,测密度为0.03g/cm3及开孔率为5%,体积膨胀倍率为30倍,平均泡孔直径为120μm,泡孔密度为5.8*108个/cm3,吸油率为8g/g。

106.对比例1

107.与实施例1相似,不同的是未添加无机组分,由100重量份的丙烯类聚合物经过微造粒,发泡所得。其他条件与实施例1一致。

108.所得发泡珠粒记为d1#,测密度为0.035g/cm3及开孔率为2%,体积膨胀倍率为28倍,平均泡孔直径为250μm,泡孔密度为7.8*107个/cm3,吸油率为5g/g。

109.对比例2

110.称取100重量份的丙烯类聚合物(丙烯所占摩尔比85%),60重量份的聚苯乙烯(ps),其中丙烯类聚合物的熔点为147℃。

111.将上述各原料经过高混机混合后加入到双螺杆挤出机中,经过切粒机牵引切粒,制得直径为1.0mm,长度为1.5mm的共混微粒。

112.将上述共混微粒1kg置于50l高压釜中,加入30l的水,通入2.0mpa的二氧化碳,通过反应釜夹套水蒸汽加热至148℃,通过控制卸料阀的开度,以0.2mpa/min的泄压速率将微

粒泄压至大气压中,并通入水冷,甩干,在80℃烘箱中烘8小时,所得开孔丙烯类聚合物发泡珠粒记为样品d2#,测密度为0.03g/cm3及开孔率为3%,体积膨胀倍率为30倍,平均泡孔直径为120μm,泡孔密度为6.1*108个/cm3,吸油率为10g/g。

113.实施例8

114.对上述实施例和对比例制备得到的样品进行形貌表征,以样品1#为典例,其扫描电镜(sem)图如图1,图2为样品d1#的扫描电镜(sem)图片。可以看出,添加了大量无机粉末的发泡珠粒其粒子内部泡孔串联相互连通,即为开孔结构,而未添加大量无机粉末的发泡珠粒其内部泡孔单独闭合,即为闭孔结构。

115.样品2-6#的sem图和样品1#相似。

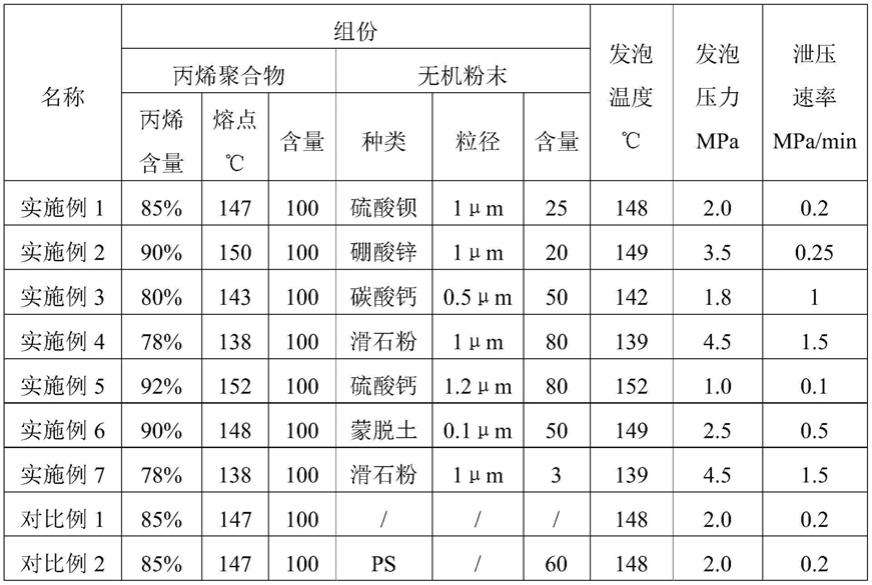

116.具体,实施例及对比例配方、条件及测试数据如下表1表2所示:

117.表1

[0118][0119]

表2

[0120][0121]

综上,可以看出,不添加无机组分或使用聚苯乙烯,开孔率仅有2%,3%,明显的低于本技术的使用无机组分的开孔率。从应用效果看,本技术的开孔丙烯类聚合物发泡珠粒具有更好的吸油率。

[0122]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1