一种基于多孔材料促进微生物氢烷转化的方法

1.本发明涉及生物能源领域,具体的是一种基于多孔材料促进微生物氢烷转化的方法。

背景技术:

2.近年来,绿色可再生能源在能源利用中所占比例逐渐增多。利用有机废物或者能源作物厌氧发酵制沼气则是其中的一项关键技术。然而沼气中的甲烷成分通常只占50%-70%,二氧化碳成分占30%-50%。因此,如何有效地提高沼气中的甲烷含量则是一个急需解决的问题。目前,沼气中二氧化碳的移除主要依靠一些物理方法,如变压吸附、膜分离等,虽然这些方法比较有效,但是其成本过高。与此同时,将二氧化碳直接排进大气中,这不仅造成资源浪费,而且加剧了温室效应。

3.用短时“过剩”的风电或太阳能电将水电解为氢气和氧气,再用生成的氢气与沼气工程生产的二氧化碳通过微生物反应产生甲烷,是当今沼气净化的热点领域。公开号为cn103113010 a、cn108265081a、cn 205152232 u、cn 204589159 u等专利提出了从氢气制备到微生物转化二氧化碳为甲烷的整个工艺流程,然而,这些专利并不能解决目前沼气净化中氢烷转化效率低这一瓶颈问题。虽然公开号为cn103958688a的专利则是提出了利用中空纤维膜的生物反应器提高二氧化碳转化为甲烷的技术,但是中空纤维膜存在成本高,操作过程中易堵塞等问题,限制了其商业化应用。值得注意的是,上述专利对于氢气和二氧化碳转化为甲烷的核心工艺单元部分,所使用的氢营养型产甲烷菌均是采用悬浮培养技术。该技术存在功能活性微生物易流失,从而导致氢烷转化效率低、甲烷浓度低。

4.因此,结合上述问题,本发明发展了一种基于多孔材料促进微生物氢烷转化的方法。实现外源引入的氢气快速与二氧化碳反应生成甲烷,解决因功能活性微生物易流失等导致氢烷转化效率低的技术难题。

技术实现要素:

5.本发明的目的在于提供本发明涉及一种基于多孔材料促进微生物氢烷转化的方法。

6.为实现上述目的,本发明采用技术方案为:

7.一种基于多孔材料促进微生物氢烷转化的方法,采用1-10%的稀盐酸处理后的多孔材料(如生物炭,陶粒等)作为生物载体,将氢烷转化复合菌剂生长和繁殖于预处理后的多孔材料表面,形成稳定的生物膜,而后利用该形成生物膜的生物载体将沼气中的二氧化碳快速转化为甲烷。此复合体可将沼气中的二氧化碳快速转化为甲烷,沼气中甲烷浓度可提高到98%以上。甲烷产率比常规悬浮培养方式提高70%以上。

8.所述氢烷转化复合菌剂为两类协作关系的菌群,即负责氢烷转化过程中乙酸、丙酸、丁酸类小分子挥发性脂肪酸的降解的挥发性脂肪酸氧化菌和负责将氢气和二氧化碳转化为甲烷的氢营养型甲烷菌组成;其中,脂肪酸氧化菌由petrimonas和geobacter组成(质

量各为50%);氢营养型甲烷菌由methanobacterium和methanobrevibacter(质量各为50%)组成。

9.所述挥发性脂肪酸氧化菌和氢营养型甲烷菌按质量比为1:1混合;其中,petrimonas和geobacter按质量比为1:1混合;methanobacterium和methanobrevibacter按质量比为1:1混合。

10.所述生物载体为将多孔材料经1-10%的稀酸处理12-24h后,去离子水清洗至ph7左右,121℃,30min后备用。

11.进一步的说,将预处理后多孔材料、培养基和离心后获得的复合菌剂浓缩液;其中,多孔材料和浓缩液分别占培养基质量的10-30%。然后控制氢气和二氧化碳的通入比例为4:1(v/v),总气体流量为每升工作体积每分钟通入1-5ml,培养需温度为35℃。培养36-72h,复合菌剂在多孔材料表面形成微生物膜。

12.所述培养基为按质量百分比计,碳酸钙1-2%,磷酸二氢钾1-3%,磷酸氢二钠1-2%,氯化铵1-2%,酵母粉1-3%,余量为水,ph 7-8。121℃灭菌30分钟。

13.所述离心后获得的复合菌剂浓缩液为取冻干保存的复合菌剂(即按上述比例混合的菌株),接种在上述培养基中活化后(培养温度35℃),取初代培养物,接种到发酵罐内(1l),在氢气和二氧化碳比例为4:1(v/v)的条件下,37℃培养36-72小时。当od600达到0.5左右时,复合菌培养液离心,浓缩备用。

14.所述将复合菌剂生物膜-多孔材料复合体转入氢烷转化反应器(1-2l),填充至反应器体积2/3处,从反应器底部引入沼气(二氧化碳浓度为45-50%)和氢气混合气,将氢气和二氧化碳的通入比例控制在4:1(v/v),流速控制在1-5ml/min,进行持续稳定的甲烷生产。

15.本发明具有以下优点:

16.1.本发明直接采用氢气和沼气作为原料气来生产高浓度的生物甲烷,实现沼气组分中二氧化碳能源化和高值化利用,提高了沼气热值。

17.2.本发明采用的复合菌剂生物膜-多孔材料复合体,使复合菌群以生物膜的形式稳定固定在生物载体上,从而减少微生物量的损失,提高氢烷转化效率。

18.3.本发明可利用复合菌剂生物膜-多孔材料复合体系,预处理后多孔材料由于引入了活性官能团,提高了二氧化碳和氢气分子的亲和性。附着在多孔材料表面的复合菌剂生物膜可以快速将氢气和二氧化碳转化为甲烷。

附图说明

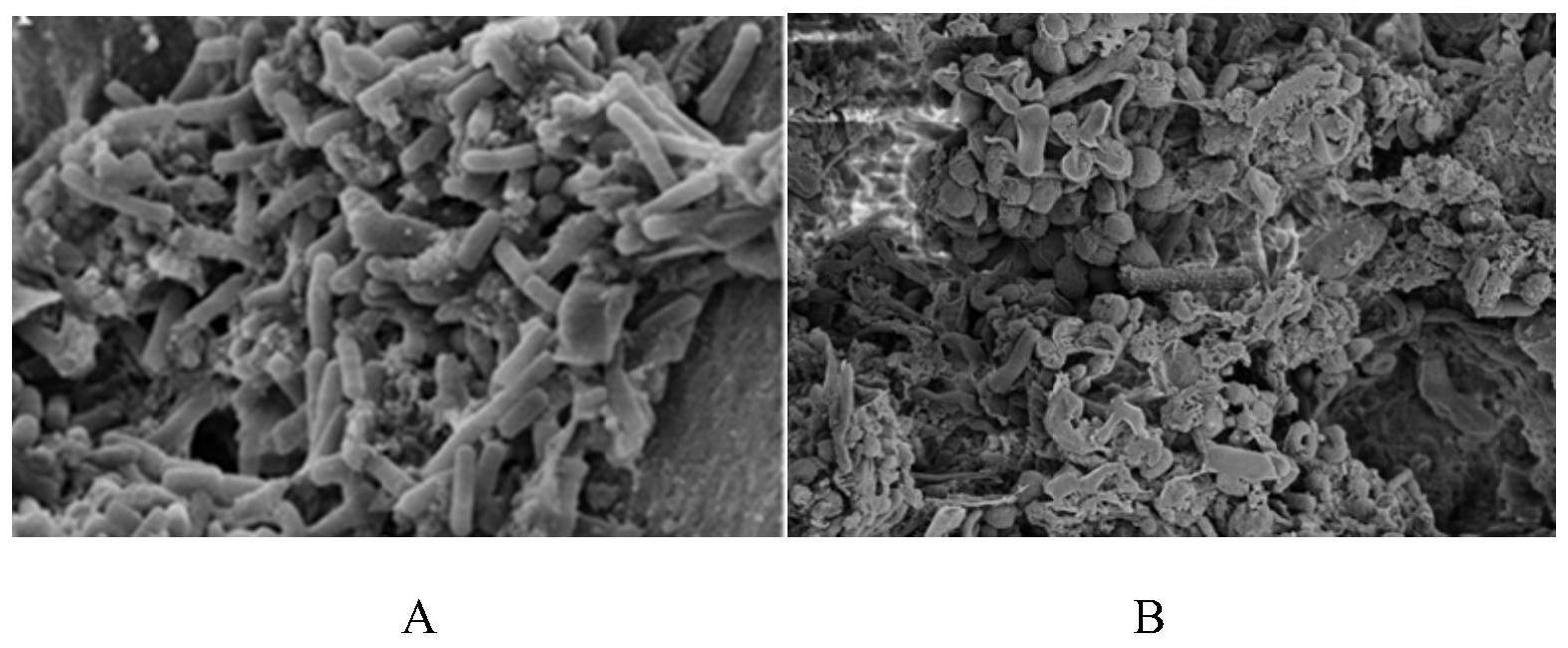

19.图1为本发明实施例提供的复合菌剂生物膜-生物炭复合体的扫描电镜图,其中,a,未处理生物炭;b,酸处理生物炭。

具体实施方式

20.以下结合实例对本发明的具体实施方式做进一步说明,应当指出的是,此处所描述的具体实施方式只是为了说明和解释本发明,并不局限于本发明。

21.本发明采用多孔材料(如生物炭、陶粒等)作为生物载体,方便氢营养型产甲烷菌的生长和繁殖,通过注入适量的氢气,可将二氧化碳快速转为甲烷,经过氢营养型产甲烷菌

的转化,可以使沼气中甲烷浓度提高到90%以上。

22.采用多孔材料(如生物炭,陶粒等)作为生物载体,首先经过酸处理后,形成活性官能团,增加了氢气和二氧化碳分子的亲和性。氢烷转化复合菌剂在其表面生长和繁殖,可形成稳定的生物膜。此复合体可将沼气中的二氧化碳快速转化为甲烷,沼气中氢烷转化效率大于98%,甲烷浓度可提高到98%以上。甲烷产率比常规悬浮培养方式提高70%以上。

23.更进一步的说,

24.(1)微生物菌剂组成:复合菌剂由挥发性脂肪酸氧化菌和氢营养型甲烷菌,2大菌群组成(质量各为50%)。其中,脂肪酸氧化菌负责氢烷转化过程中乙酸、丙酸、丁酸等小分子挥发性脂肪酸的降解,由petrimonas和geobacter组成(质量各为50%);氢营养型甲烷菌负责将氢气和二氧化碳转化为甲烷,由methanobacterium和methanobrevibacter(质量各为50%)组成。2个菌群为协作关系,缺一不可,共同协作完成氢烷转化过程中产生脂肪酸进一步转化为甲烷。

25.(2)培养。复合菌剂培养基配方,包括:碳酸钙1-2%,磷酸二氢钾1-3%,磷酸氢二钠1-2%,氯化铵1-2%,酵母粉1-3%,用水调配而成。ph 7-8。121℃灭菌30分钟。

26.离心后获得的复合菌剂浓缩液:取冻干保存的复合菌剂,在上述培养基中活化后(培养温度35℃),取初代培养物,接种到发酵罐内(1l),在氢气和二氧化碳比例为4:1的条件下,37℃培养36-72小时。当od600达到0.5左右时,复合菌培养液离心,浓缩备用。

27.(3)成膜。将生物炭、陶粒等多孔材料经过1-10%的稀酸处理(12-24h)后,去除表面的杂质,同时在多孔材料表面形成活性官能团,提高对氢气和二氧化碳的吸附效率。去离子水清洗酸处理的多孔材料至ph7左右,121℃,30min后备用。将处理的多孔材料放入反应器(1-5l)内,加入上述培养基,然后再加入复合菌剂浓缩液,其与多孔材料的比例控制在10-30%。然后控制氢气和二氧化碳的通入比例为4:1,总气体流量为每升工作体积每分钟通入1-5ml,培养需温度为35℃。培养36-72h,完成复合菌剂在多孔材料表面的成膜过程。

28.(4)氢烷转化。将复合菌剂生物膜-多孔材料复合体转入氢烷转化反应器(1-2l),填充至反应器2/3处。从反应器底部引入沼气(二氧化碳浓度为45-50%)和氢气混合气,将氢气和二氧化碳的通入比例控制在4:1(v/v),流速控制在1-5ml/min。进行持续稳定的甲烷生产。此反应器氢烷转化效率大于98%,甲烷浓度大于99%。

29.实施例(生物炭):

30.(1)生物炭预处理。将生物炭多孔材料经过浓度10wt%的稀盐酸处理12h,去除表面的杂质,同时在生物炭表面形成活性官能团;而后经去离子水清洗酸处理的多孔材料至ph7左右,121℃,30min后备用。

31.(2)成膜。将处理12h的生物炭或未经预处理的生物炭分别放入不同反应器(1l)内,每个反应器中加入500ml复合菌剂培养基,再加入活化的复合菌剂浓缩液;上述预处理后生物炭多孔材料和活化的复合菌剂浓缩液分别占培养基质量的15%(w/w)。控制氢气和二氧化碳的通入比例为4:1(v/v),总气体流量为每升工作体积每分钟通入2ml,培养需温度为35℃。培养48h,分别完成复合菌剂在不同多孔材料表面的成膜过程的复合体(参见图1)。

32.复合菌剂由挥发性脂肪酸氧化菌和氢营养型甲烷菌等2大菌群组成(含量各为50wt%)。其中,脂肪酸氧化菌负责氢烷转化过程中乙酸、丙酸、丁酸等小分子挥发性脂肪酸的降解,由petrimonas和geobacter组成(含量各为50wt%);氢营养型甲烷菌负责将氢气和

二氧化碳转化为甲烷,由methanobacterium和methanobrevibacter(含量各为50wt%)组成。2个菌群为协作关系,缺一不可,共同协作完成氢烷转化过程中产生脂肪酸进一步转化为甲烷。

33.复合菌剂培养基:按重量百分比计,碳酸钙1%,磷酸二氢钾3%,磷酸氢二钠2%,氯化铵2%,酵母粉1%,余量为水;ph 7;121℃灭菌30分钟。

34.活化的复合菌剂浓缩液:取冻干保存的复合菌剂(即按上述比例混合的菌株),在上述培养基中活化后(培养温度35℃),取初代培养物,接种到发酵罐内(1l),在氢气和二氧化碳比例为4:1的条件下,37℃培养36-72小时。当od600达到0.5左右时,复合菌培养液离心,浓缩备用。

35.(4)氢烷转化。将两个复合菌剂生物膜-生物炭复合体转入氢烷转化反应器(1l),同时以未添加载体作为对照,填充至反应器体积2/3处。从反应器底部引入沼气(二氧化碳浓度为45%)和氢气混合气,将氢气和二氧化碳的通入比例控制在4:1(v/v),流速控制在2ml/min。进行持续稳定的甲烷生产。

36.由图1b可见复合菌群均匀分布在生物炭表面,形成了结构稳定的生物膜。酸处理后生物炭,生物膜更加致密和牢固,微生物难以脱落。

37.表1添加生物炭载体后的甲烷产率(l/l/d)比较

38.连续氢烷转化阶段对照组未处理的生物炭载体酸处理的生物炭载体10.032

±

0.0060.090

±

0.0050.143

±

0.02320.648

±

0.1400.945

±

0.0321.151

±

0.01530.700

±

0.0800.938

±

0.0111.262

±

0.00740.647

±

0.0331.164

±

0.0421.365

±

0.02650.607

±

0.1181.033

±

0.0351.269

±

0.004

39.由表1中展示运行过程中5个阶段的数据,未处理生物炭组的甲烷平均产率最高可达1.164l/l/d,比同周期对照组提高了80%,甲烷浓度均达到98%以上;酸处理后的生物炭比未处理的生物炭甲烷平均产率提高了31%。证明酸处理后的生物炭效果更佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1