一种乙烯裂解C9馏分综合利用的方法与流程

一种乙烯裂解c9馏分综合利用的方法

技术领域

1.本发明属于石油化工乙烯裂解c9馏分的分离回收技术领域,具体的说,涉及一种由石油裂解制乙烯副产物c9馏分的综合利用方法,即对乙烯裂解副产的c9馏分采用非加氢工艺(包括解聚和二级脱硫)进行预处理,再通过控制聚合、加氢脱硫和切割分离的方法获得多种高附加值产品的方法。

背景技术:

2.乙烯装置副产的裂解c9馏分,是裂解制乙烯过程中经抽提分离出c5馏分、c6~c8馏分后的剩余馏分,约占乙烯总产量的10%~15%,它是非常宝贵又非常丰富的化工资源,c9~ c10馏分组成复杂,约有150多种组分该馏分,主要含有c9以上芳烃、苯乙烯、甲基苯乙烯、双环戊二烯(dcpd)、茚、萘类等组分和环戊二烯(cpd)、甲基环戊二烯(mcpd)各种形式自聚、互聚二聚体。2010年前各乙烯生产厂大都将裂解c9馏分直接作为低档燃料使用或出售,利用率不高,损失了可观的经济效益。而随着国家环保要求的日益严格,c9馏分由于硫含量较高,已禁止作为燃料。因此提高裂解c9的利用价值,越来越受到更多人的关注。

3.目前c9馏分有二种主要的利用途径,一是加氢做溶剂油或调和柴油,如us 6,258,989 b1、cn109181763a等采用精馏的方法对原料进行切割后再通过二段加氢得到加氢产品;此种方法由于c9馏分中大部分为不饱和组分,氢耗高、附加值低;二是聚合成c9树脂,由于c9组分的多样性和复杂性,使其聚合产物的分子量不呈正态分布,同时c9重质组分较多,且本身颜色较深,所以所得树脂必然为低档次树脂。因此,工业上已经开始了c9~ c10馏分在一定温度范围内进行粗精馏,将原料切割成苯乙烯类、双环戊二烯类和茚类3 个馏分段,再进行聚合,得到性能稳定的树脂。典型技术如专利cn200610130712.0、 cn200610144206.7等精馏塔顶至塔底依次分离出环戊二烯馏分、甲基环戊二烯馏分、富含双环戊二烯馏分、茚含量较高的馏分和重质馏分。zl201310293588.x将c9~c10馏分先通过解聚分离来制取cpd和mcpd,再通过精馏的方式获得优质石油树脂的原料。这种精馏的方法由于dcpd浓度较高,苯乙烯、甲基苯乙烯和茚所占的比例相对较低,dcpd与甲基苯乙烯和茚的沸点相差不大,在减压状态下更为接近,要想获得较高含量的馏分则需要较大的回流比。而且当温度达到260℃时c9馏分中的可聚性单体会发生热聚合,从而增加了物料中其他二聚物及多聚物的生成,不但影响了物料的分离而且增加了物料的损失。

4.由此可知,现有技术中对c9~c10馏分的利用较为单一,附加值不高,仅将c9原料的部分组分通过精馏切割出来后作为加氢或石油树脂的原料,没有将c9原料进行充分的利用;同时由于c9馏分中含有大量(400~500ppm)的硫(二硫化碳、硫醇、硫醚和噻吩类),如不经处理则会影响c9产品的色度和气味,制约其下游的市场应用,因此必须采用适宜的方法确保硫含量降低至使用标准。目前脱除c9馏分中的硫、氮等杂质的工艺为高温加氢或酸氧化法(如cn201910569271.1),其中酸氧化法会产生较大量的高含盐废水,比较难处理;而加氢脱硫则因为在较高的温度下,会使c9原料发生聚合影响催化剂的寿命。

技术实现要素:

5.本发明针对现有技术的不足,提供了一种乙烯裂解c9馏分综合利用的方法。本发明采用精馏和反应相结合的方法,在减少精馏切割难度,大幅降低了氢耗,在降低生产成本的同时,可以得到多种高附加值的产品,使c9馏分得到充分利用,提高了c9馏分的综合利用率。

6.以下是本发明具体的技术方案。

7.本发明提供了一种乙烯裂解c9馏分综合利用的方法,包括:

8.(1)原料乙烯裂解c9馏分经解聚精馏塔,在常压下馏分中的双环戊二烯和双甲基环戊二烯发生解聚反应,塔顶得到环戊二烯馏分,侧线得富含甲基环戊二烯馏分;其中,解聚反应温度170~210℃,塔顶温度39~43℃,侧线温度70~75℃,回流比1~10;

9.(2)将步骤(1)得到的侧线物料进入常压精馏塔进行分离,塔顶得到环戊二烯馏分,塔釜得甲基环戊二烯馏分;其中,塔釜温度75~85℃,塔顶温度39~43℃,回流比3~12;同时,将步骤(1)得到的塔釜物料进入第一脱硫反应器进行吸附脱硫,反应温度30~80℃,反应压力0.5~4.0mpa,液体体积空速0.5~3.0hr-1;

10.(3)将步骤(2)吸附脱硫后的物料进入第二脱硫反应器进行临氢脱硫,反应温度50~ 120℃,反应压力1.0~3.0mpa,液体体积空速0.5~3.0hr-1;

11.(4)将步骤(3)得到的物料进入管式聚合反应器进行聚合反应,将可聚合部分通过反应得到三聚体等低聚物,反应温度180~230℃,反应压力1.0~3.0mpa,停留时间1~ 6hr;

12.(5)将步骤(4)得到的物料进入第三脱硫反应器,进行加氢脱硫,反应温度200~ 350℃,反应压力1.0~5.0mpa,液体体积空速0.5~3.0hr-1;

13.(6)将步骤(5)得到的物料进入闪蒸塔进行切割分离,塔顶得到富含芳烃的饱和馏分,塔釜得低聚物与稠环芳烃的混合馏分,塔釜温度为200~230℃,d/f为0.6~0.8,塔顶压力为1~10kpag。

14.进一步的,所述步骤(1)中的解聚反应,塔顶温度40~42℃;塔釜温度175~185℃;侧线温度71~73℃;回流比2~5。

15.进一步的,所述步骤(2)中的精馏塔,塔釜温度76~80℃,塔顶温度40~42℃,回流比6~10。

16.进一步的,所述步骤(2)中的吸附脱硫,采用的脱硫剂为活性炭、活性白土或过渡金属负载的分子筛。(市售,如武汉科林精细化工有限公司的w102、安吉广源膨润土厂的 ht-1或三聚环保的jx-9b)

17.进一步的,所述步骤(2)中的第一脱硫反应器,反应温度40~50℃,反应压力1.0~ 2.5mpa,液体体积空速1.0~2.0hr-1。

18.进一步的,所述步骤(3)中的临氢脱硫,采用的催化剂为高镍催化剂,催化剂中镍含量为40~80wt%,平均孔径为2.0~20.0纳米。(市售,如庄信万丰的htc400或武汉科林的w217)

19.进一步的,所述步骤(3)中的临氢脱硫,反应温度70~90℃,反应压力1.5~2.5mpa,液体体积空速优选为1.5~2.5hr-1。

20.进一步的,所述步骤(4)中的聚合反应,反应温度190~210℃,反应压力1.5~

2.5mpa,停留时间2~5hr。

21.进一步的,所述步骤(5)中的加氢脱硫,采用的脱硫催化剂为mo-ni-co/al2o3与复合阻聚剂的混合体系,mo-ni-co/al2o3与复合阻聚剂的质量比为1:0.8。(市售,脱硫剂为武汉科林的w904或w217,复合阻聚剂为上海集能的jm-2)

22.进一步的,所述步骤(5)中的加氢脱硫,反应温度240~270℃,反应压力2.0~3.0mpa,液体体积空速1.5~2.5hr-1。

23.进一步的,所述步骤(6)中的闪蒸塔,塔釜温度210~220℃,d/f 0.65~0.75,塔顶压力4~8kpag。

24.本发明是采用解聚、减压精馏结合的方法,通过解聚精馏使得双环戊二烯和甲基双环戊二烯解聚,将大部分的双环戊二烯和甲基双环戊二烯从原料中脱除,脱除大部分双环戊二烯和甲基双环戊二烯的原料通过条件的控制使剩余的不饱和组分进行初步聚合,再通过加氢脱硫和切割分离可分别得到溶剂油和制备增塑剂的原料。

25.在本发明中,发明人经研究发现,一定程度的聚合体可以作为增塑剂的优良原料,相比单体和二聚体,高温热聚活性和加氢活性明显下降,稳定性增强,避免了加氢脱硫时对催化剂寿命的影响。

26.与现有技术相比,本发明的优点为:

27.1.通过简单可行的方法从乙烯裂解副产的c9馏分中获得高纯度的环戊二烯、甲基环戊二烯、溶剂油以及制备增塑剂的原料,使碳9原料得到充分的利用;

28.2.对原料的预处理采用了非加氢精制工艺(包括二级脱硫、控制聚合与精馏相结合),大幅降低了氢耗,与常规加氢精制方法相比,由于常温、常压进行,设备简单,一次性投资少,操作条件大多较缓和,从而节省很大的设备投资;

29.3.通过将双环戊二烯和mdcpd先解聚从而避免了在精馏分离过程中它们之间的互聚,减少了物料的损失,提高了原料的利用率。

附图说明

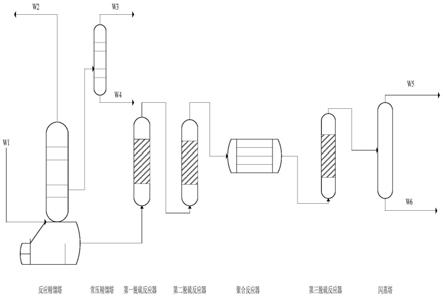

30.图1为本发明乙烯裂解c9馏分综合利用方法的工艺流程示意图。

具体实施方式

31.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

32.以下实施例中所用催化剂均可通过市售获得。

33.【实施例1~10】

34.实施例1~10的工艺流程见图1,原料w1首先进入解聚精馏塔,双环戊二烯和双甲基环戊二烯发生解聚,塔顶得到高纯度环戊二烯产品w2,侧线物料进入常压精馏塔进行分离,塔顶得到高纯度的cpd成品w3,塔釜得到高纯度甲基环戊二烯产物w4,解聚精馏塔塔釜物料经过吸附脱硫、临氢脱硫、管式聚合、加氢脱硫后即进入闪蒸塔切割分离,塔顶得到溶剂油成品w5,塔釜得到增塑剂原料w6。

35.反应过程如下:

36.(1)原料乙烯裂解c9馏分经解聚精馏塔,在常压下馏分中的双环戊二烯和双甲基环戊二烯发生解聚反应,塔顶得到环戊二烯馏分,侧线得富含甲基环戊二烯馏分;

37.(2)将步骤(1)得到的侧线物料进入常压精馏塔进行分离,塔顶得到环戊二烯馏分,塔釜得甲基环戊二烯馏分;同时,将步骤(1)得到的塔釜物料进入第一脱硫反应器进行吸附脱硫;

38.(3)将步骤(2)吸附脱硫后的物料进入第二脱硫反应器进行临氢脱硫;

39.(4)将步骤(3)得到的物料进入管式聚合反应器进行聚合反应,将可聚合部分通过反应得到三聚体等低聚物;

40.(5)将步骤(4)得到的物料进入第三脱硫反应器,进行加氢脱硫;

41.(6)将步骤(5)得到的物料进入闪蒸塔进行切割分离,塔顶得到富含芳烃的饱和馏分,塔釜得低聚物与稠环芳烃的混合馏分。

42.原料w1为乙烯裂解c9馏分,其主要组成见表1,各实施例中,依次经过解聚精馏塔、常压精馏塔、第一脱硫反应器、第二脱硫反应器、聚合反应器、第三脱硫反应器和闪蒸塔的工艺操作条件分别见表2、表3、表4、表5、表6、表7和表8,反应结束后用气相色谱法进行产物的组成分析,通过碘量法测定溴值。双烯烃收率及纯度见表9,溶剂油和增塑剂性能指标见表10。产品收率定义为:

[0043][0044][0045]

表1.原料(w1)的主要组份

[0046]

[0047][0048]

表2.各实施例的解聚精馏塔分离条件

[0049] 塔顶温度(℃)塔釜温度(℃)侧线温度(℃)回流比实施例139170701实施例240175712实施例340.517771.52.2实施例440.618071.62.6实施例540.817971.83.5实施例641.0181724实施例741.218272.43.0实施例841.618372.75实施例942185738实施例10432107510

[0050]

表3.各实施例的常压精馏塔内分离条件

[0051] 塔顶温度(℃)塔釜温度(℃)回流比实施例139753实施例240766实施例340.2776.5实施例440.8797.5实施例540.6787实施例641.079.58.5实施例741.878.58实施例841.58210实施例942809实施例10438512

[0052]

表4.各实施例的第一脱硫反应器内反应条件

[0053] 反应温度(℃)反应压力(mpa)体积空速(hr-1)实施例1804.03.0实施例2653.02.0

实施例3502.51.8实施例4482.21.9实施例5452.01.3实施例6471.51.6实施例7441.81.5实施例8421.41.2实施例9401.01.0实施例10300.50.5

[0054]

表5.各实施例的第二脱硫反应器内反应条件

[0055] 反应温度(℃)反应压力(mpa)体积空速(hr-1)实施例11203.03.0实施例2902.52.5实施例3862.42.0实施例4832.02.2实施例5752.22.4实施例6801.91.8实施例7781.81.6实施例8731.61.2实施例9701.51.0实施例10501.00.5

[0056]

表6.各实施例的聚合反应器内反应条件

[0057][0058][0059]

表7.各实施例的第三脱硫反应器内反应条件

[0060] 反应温度(℃)反应压力(mpa)体积空速(hr-1)实施例12001.03

实施例22402.02.5实施例3532.22.3实施例4502.42.1实施例5522.62.0实施例6482.81.8实施例7472.51.6实施例8493.01.5实施例92704.01.0实施例103505.00.5

[0061]

表8.各实施例的闪蒸塔工艺条件

[0062] 塔釜温度(℃)d/f塔顶压力(kpag)实施例12000.61实施例22100.652实施例32120.664实施例42110.684.5实施例52150.705.0实施例62140.746.5实施例72160.726.0实施例82180.737实施例92200.758实施例102300.81.0

[0063]

表9.各实施例所得产品收率及产物纯度

[0064] dcpd单程收率(%)dcpd纯度(%)dmcpd单程收率(%)dmcpd纯度(%)实施例183.699.277.295.2实施例285.499.278.396.0实施例386.299.481.196.5实施例489.899.578.896.1实施例590.199.484.997.5实施例691.299.385.097.0实施例788.999.484.896.1实施例885.199.584.295.2实施例986.698.582.595.6实施例1083.598.380.795.0

[0065]

表10.各实施例所得产品性能指标

[0066][0067]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可作出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1