一种聚酰亚胺纳米粒子及其制备方法和其应用与流程

1.本发明涉及聚酰亚胺材料领域,具体地说,是涉及一种聚酰亚胺纳米粒子及其制备方法和应用,用于实现聚酰亚胺材料相容性良好的共混改性,以提高材料的各项性能。

背景技术:

2.纳米粒子共混是现代实现材料性能提升的一项通用技术,可以实现如机械性能(增强、增韧)、热学性能(玻璃化温度、热分解温度)、电性能(导电性、介电性能)等性能的显著提升。然而纳米粒子在与基材共混过程中,往往伴随着相容性不足的问题导致纳米粒子在基体中分散性较差,甚至会因为纳米粒子团聚导致材料缺陷的出现,因此提升纳米粒子和基体的相容性是改善这一不足的关键。

3.聚酰亚胺是一类特种高性能聚合物,由于其合成过程可通过两步法所制备,且中间体聚酰胺酸具有良好的溶解性,因而聚酰亚胺可以进行不同种类的成型加工如成膜、纺丝及树脂基体等。但是在应用过程中,通过共聚单元选择和调节并不能完全实现所需各项性能优化,因而为了提升材料某些性能会选择共混纳米材料以实现这一目的。基于聚合物材料相似相容的特点,本发明提出一种聚酰亚胺纳米粒子及其可控制备方法及应用,将获得的聚酰亚胺纳米粒子与其它聚酰亚胺或聚酰亚胺前体聚酰胺酸溶液共混后进行成型加工,可以提升材料的机械性能及耐热性能等。这类材料的开发与应用,为实现聚酰亚胺材料共混改性提供了新的思路和方法。

技术实现要素:

4.本发明涉及一种聚酰亚胺纳米粒子及其制备方法及应用,主要解决聚酰亚胺类材料与纳米粒子共混时相容性不足的问题,使材料兼顾本体材料及纳米粒子材料性能的优势。

5.本发明聚酰亚胺纳米粒子的制备方法的技术思路主要通过选择二酐和多胺及带极性基团的二胺的组合成盐,随后水热合成制备得到聚酰亚胺纳米粒子,其中二酐和多胺的组合多以刚性对称结构为主,获得纳米粒子骨架结构,带极性基团的二胺参与骨架形成的同时也通过水溶液中亲疏水作用调节纳米粒子尺寸,实现纳米粒子大小可控调节。将获得的纳米粒子与聚酰亚胺或其前体聚酰胺酸溶液共混改性,经成型加工后可得到综合性能优异的材料。

6.本发明目的之一为提供一种聚酰亚胺纳米粒子,包含源自三元胺或四元胺中的至少一种的结构单元、源自带极性亲水基团的二胺的结构单元和源自二酐的结构单元。

7.其中,所述二酐选自具有刚性结构的二酐,优选自均苯四甲酸二酐、3,3,4,4-联苯四甲酸二酐、2,3,3,4-联苯四甲酸二酐、2,3,6,7-萘四甲酸二酐、环丁烷四甲酸二酐、双环[2.2.1]庚烷-2,3,5,6-四羧酸二酐中的至少一种。

[0008]

所述三元胺或四元胺选自三(4-氨基苯基)胺、1,3,5-三(氨基苯基)苯、1,3,5-三(4-氨基苯氧基)苯、4,4',4

”-

(1,3,5-三嗪-2,4,6-三基)三苯胺、4,4',4

”-

(1,3,5-三嗪-2,

4,6-三基)三(1,10-联苯)胺、1,3,5,7-四氨基金刚烷、四(4-氨基苯基)甲烷中的至少一种。

[0009]

所述带极性亲水基团的二胺选自3,5-二氨基苯甲酸、3,4-二氨基苯甲酸、2,4-二氨基苯磺酸、2,5-二氨基苯磺酸、3,4-二氨基苯磺酸中的至少一种。

[0010]

三元胺或/或四元胺的氨基官能团占总氨基官能团的摩尔比为60~90%,优选为75~85%;带极性亲水基团的二胺的氨基官能团占总氨基官能团的摩尔比为10~40%,优选为15~25%。

[0011]

本发明所述聚酰亚胺纳米粒子的粒径为0.1~5μm。

[0012]

本发明目的之二为提供一种聚酰亚胺纳米粒子的制备方法,包括将二酐与胺反应成盐,然后将得到的盐分散在水中,水热合成即得所述聚酰亚胺纳米粒子,其中胺为三元胺或四元胺中的至少一种与带极性亲水基团的二胺的混合物。

[0013]

本发明制备方法中,所述的二酐选自具有刚性结构的单体,优选如均苯四甲酸二酐(pmda)、3,3,4,4-联苯四甲酸二酐(bpda)、2,3,3,4-联苯四甲酸二酐(α-bpda)、2,3,6,7-萘四甲酸二酐、环丁烷四甲酸二酐(cbda)、双环[2.2.1]庚烷-2,3,5,6-四羧酸二酐(bhda)等中的一种或几种。其中,更优选的二酐单体为芳香型对称结构的二酐,均苯四甲酸二酐、3,3,4,4-联苯四甲酸二酐、2,3,6,7-萘四甲酸二酐中的一种或几种。

[0014]

本发明制备方法中,所述的三元胺或四元胺为三(4-氨基苯基)胺(tapa)、1,3,5-三(氨基苯基)苯(tapb)、1,3,5-三(4-氨基苯氧基)苯(tapob)、4,4',4

”-

(1,3,5-三嗪-2,4,6-三基)三苯胺(tta)、4,4',4

”-

(1,3,5-三嗪-2,4,6-三基)三(1,10-联苯)胺、1,3,5,7-四氨基金刚烷、四(4-氨基苯基)甲烷等中的一种或几种。其中,更优选为刚性的具有较大空间对称结构的三胺或四胺,如三(4-氨基苯基)胺、1,3,5-三(氨基苯基)苯、1,3,5,7-四氨基金刚烷中的一种或几种。

[0015]

本发明制备方法中,所述的带极性亲水基团的二胺为3,5-二氨基苯甲酸、3,4-二氨基苯甲酸、2,4-二氨基苯磺酸、2,5-二氨基苯磺酸、3,4-二氨基苯磺酸中的一种或几种,其中优选的为分子中二胺位于间位或对位结构,如3,5-二氨基苯甲酸、2,5-二氨基苯磺酸、2,4-二氨基苯磺酸中的至少一种或几种。

[0016]

本发明制备方法中,所述胺的氨基官能团与二酐的酐官能团的摩尔比为(0.95~1.05):1。

[0017]

所述胺中,三元胺或/或四元胺的氨基官能团占总氨基官能团的摩尔比为60~90%,优选为75~85%;带极性亲水基团的二胺的氨基官能团占总氨基官能团的摩尔比为10~40%,优选为15~25%。

[0018]

优选地,所述制备方法,包括以下步骤:

[0019]

(1)将二酐溶于水中,水解得到四酸溶液,任选地向四酸溶液中加入醇;

[0020]

(2)将胺溶于水、或水和醇的混合溶剂中,加入四酸溶液中进行反应得到盐;

[0021]

(3)将得到的盐分散在水中,水热合成得到所述聚酰亚胺纳米粒子。

[0022]

本发明制备方法中,步骤(1)中,所述二酐的固含量小于5wt%,优选为0.5~3wt%;

[0023]

水解温度为60~90℃,优选为70~80℃;水解时间为1~4h,优选为2~3h。

[0024]

步骤(1)中,任选地,水解后加入醇,所述醇为短链醇,优选为甲醇、乙醇中的至少一种,目的为提高所得四酸的溶解性;

[0025]

所述醇占四酸溶液的含量低于20wt%,优选为5~15wt%。

[0026]

本发明制备方法中,步骤(2)中,所述醇为甲醇、乙醇、异丙醇、叔丁醇中的至少一种。

[0027]

步骤(2)反应得到盐后,还可以进行过滤、干燥等通常步骤。

[0028]

本发明制备方法中,步骤(3)中,所述盐的固含量为0.05~2wt%,优选为0.1~1wt%;

[0029]

水热合成的温度为160~220℃,优选为180~200℃;水热合成的时间为4~48h,优选为6~24h。

[0030]

步骤(3)得到聚酰亚胺纳米粒子后,还可以进行清洗、过滤、干燥等通常步骤。

[0031]

根据本发明一个优选的实施方式,所述制备方法可以包括以下步骤:

[0032]

(1)将二酐溶于水溶液中,水解得到相应的四酸;

[0033]

(2)将相应的胺溶解后加入四酸溶液中成盐、过滤、洗涤;

[0034]

(3)盐以一定重量分散在水溶液中,水热合成聚酰亚胺纳米粒子;

[0035]

(4)清洗、过滤、干燥得到聚酰亚胺纳米粒子;

[0036]

所述步骤(1)中二酐溶于水溶液中,所加二酐单体的固含量控制小于5wt%,其中优选为0.5wt%到3wt%。加入单体后加热溶液搅拌,设置温度60~90℃,反应时间1~4h,使二酐单体与水充分反应得到相应四酸,其过程如下所示:

[0037][0038]

二酐受热水解得到相应结构四酸

[0039]

所述二酐溶于水溶液中,反应后为了提高四酸在水中溶解度,可后续加入部分醇溶剂使单体溶解,所述的醇溶剂选择为甲醇或乙醇,所加的醇含量占水溶液低于20%。

[0040]

所述的步骤(2)将相应的胺溶解后加入四酸溶液中成盐、过滤、洗涤,选择的胺为三元或四元胺与带极性亲水基团的二胺组合而成,其中多元胺为主要成分,官能团摩尔比占60%~90%,其中优选的官能团占比75~85%,带极性亲水基团的二胺为纳米粒子尺寸调节剂,其官能团摩尔占比10~40%,其中优选的为15%~25%。

[0041]

所述的胺溶解在水、或水与醇的混合溶剂中,其中加入的单体中氨基官能团摩尔数与二酐中的酐官能团的摩尔比为(0.95~1.05):1。

[0042]

其中所述的步骤(2)中成盐、过滤、洗涤过程,选择乙醇作为洗涤溶液,将未反应的单体溶解洗去。

[0043]

所述步骤(3)中盐以一定重量分散在水溶液中,水热合成聚酰亚胺纳米粒子;其中所成的盐以0.05%~2wt%固含量在水中分散,优选的固含量0.1~1wt%。

[0044]

所述的水热合成温度范围160℃~220℃,其中优选的为180℃~200℃。其中水热釜可选择静态不搅拌形式或带搅拌形式反应,优选带搅拌形式的反应。反应时间为4h到48h,其中优选的6h到24h。反应后得到聚酰亚胺材料结构过程和产物结构特征式如下所示:

[0045][0046]

以上为聚酰亚胺纳米粒子反应结构式,其中r1表示不同二酐基团,r2表示不同三胺基团,r3表示不同四胺基团,r4表示不同二胺调节剂结构。

[0047]

所述步骤(4)中清洗、过滤、干燥得到聚酰亚胺纳米粒子;采用水/乙醇混合溶剂进行清洗,随后逐步置换为乙醇溶剂清洗、过滤得到粉末样品,经室温真空干燥得到聚酰亚胺纳米粒子。

[0048]

所述纳米粒子可控制备性体现在通过尺寸调节剂的加入,可以获得尺寸在0.1~5μm间的纳米粒子球,且具有良好的尺寸分布性。

[0049]

本发明目的之三为提供所述聚酰亚胺纳米粒子或者所述制备方法得到的聚酰亚胺纳米粒子在改性聚酰亚胺材料中的应用。

[0050]

本发明目的之四为提供一种改性聚酰亚胺材料,通过以下步骤制备得到:

[0051]

将所述聚酰亚胺纳米粒子或者由所述制备方法得到的聚酰亚胺纳米粒子分散在溶剂中,与聚酰胺酸或可溶的聚酰亚胺混合,分散均匀后进行成型加工。

[0052]

所述聚酰胺酸或聚酰亚胺可以采用其溶液形式、粉末形式等。

[0053]

所述溶剂与聚酰胺酸溶液或待改性聚酰亚胺基体溶液的溶剂相同或溶解性相似,加入后不引起分相或沉淀。

[0054]

所述聚酰亚胺纳米粒子用量为所述聚酰胺酸或聚酰亚胺用量的0.1~5wt%,优选为0.5~2wt%。

[0055]

所述成型加工为涂膜、纺丝、模塑成型。

[0056]

优选地,将聚酰亚胺纳米粒子在溶剂中超声分散,随后加入至待改性的聚酰胺酸溶液或可溶的聚酰亚胺溶液,分散均匀后进行相应的成型加工。

[0057]

其中纳米粒子以相对待改性溶液固含量的0.1wt%~5wt%分散于所用溶剂中,优选的固含量0.5wt%~2wt%,超声震荡0.2~2h后与待改性溶液共混,搅拌分散均匀,并随后进行相应的成型加工,包括涂膜、纺丝及模塑成型等。

[0058]

本发明较好地解决了纳米粒子改性聚酰亚胺材料时相容性不足分散不均匀的问题,选用相似相容的聚酰亚胺纳米粒子、并利用选择的相应结构带来的性能优势,可有效改善聚酰亚胺材料的性能。

[0059]

下面通过实施例对本发明做进一步的阐述。

附图说明

[0060]

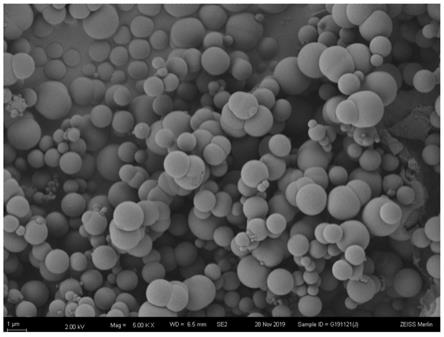

图1.实施例1的聚酰亚胺纳米粒子的电镜图,尺寸分布为3~5um。

[0061]

图2.实施例2的聚酰亚胺纳米粒子的电镜图,尺寸分布为0.1~0.5um。

[0062]

图3.实施例1聚酰亚胺纳米粒子及前体盐的红外ftir图谱。

[0063]

图4.实施例1聚酰亚胺纳米粒子热失重图及前体盐在测试中动态重量变化图。

[0064]

图5.对比例1的聚酰亚胺纳米粒子的电镜图。

[0065]

图6.对比例2的聚酰亚胺纳米粒子的电镜图。

[0066]

图7.对比例2聚酰亚胺纳米粒子热失重图及前体盐在测试中重量随温度的动态变化图。

具体实施方式

[0067]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0068]

本发明具体实施方式中所用原料为市售所得。

[0069]

本发明中所用的测试设备及测试条件为:

[0070]

聚酰亚胺纳米粒子的孔隙率及平均孔径:采用bet表面吸附测试仪获得相关数据,统计纳米粒子的平均孔径分布及比表面积大小。

[0071]

聚酰亚胺纳米粒子特征基团表征:确定聚酰亚胺的亚胺化情况选择傅里叶红外测试仪,计算酰亚胺基团的特征峰及酰胺基团特征峰含量,明确亚胺化程度,其中酰亚胺结构中c-n伸缩振动峰波数大于1750cm-1

,盐中的羧基与胺形成的结构中c-o伸缩振动峰波数介于1700cm-1

至1750cm-1

之间。

[0072]

聚酰亚胺纳米粒子热性能表征:采用热失重测试计算纳米粒子失重情况,考察是否存在部分未亚胺化结构,观察热失重达到5%时对应的温度,如在200℃左右出现失重,说明存在部分未亚胺化结构在进行脱水亚胺化。对纳米粒子前体盐测试,可分析判断盐发生反应时失水开始对应的反应温度。

[0073]

共混材料机械性能表征:采用万能拉伸仪表征共混材料机械性能。

[0074]

共混材料热性能表征:采用热失重测试表征材料稳定性,采用热机械分析法计算

材料玻璃化温度及热膨胀系数。

[0075]

材料浸润性测试:通过接触角测试仪测量。选择水和二碘甲烷作为测试溶液,测量得到接触角后进行计算,得到改性后膜的表面能。

[0076]

实施例1

[0077]

1.将2.00g均苯四甲酸酐(9.16mmol)分散至98.00g水中,加热溶液温度到80℃搅拌2h直至单体全部溶解,此时溶液得到均苯四甲酸水溶液。

[0078]

2.将1.51g三(4-氨基苯基)胺(5.19mmol)及0.21g 3,5-二氨基苯甲酸(1.38mmol)溶于水中,待溶解分散后,缓慢加入至均苯四甲酸溶液中成盐,搅拌后过滤得到粉末固体,选择乙醇溶剂进行清洗过滤,真空干燥后得到由酸和胺复合成的盐单体。

[0079]

3.将1.00g盐分散至99.00g水中,随后将其转移至带搅拌的水热反应釜中,设置反应温度为180℃,搅拌反应6h。

[0080]

4.将产物分散至水/乙醇溶液中清洗,过滤,逐步将水/乙醇溶液替换为乙醇溶液,最终得到的产品经真空干燥得到粉末状样品。经电镜表征统计,得到尺寸分布为3~5μm的球形纳米粒子,如图1所示。经红外测试分析可知,水热合成使盐的基团完全转变为酰亚胺,未观察到聚酰胺结构,如图3所示,结合热失重分析表明,纳米粒子耐热性良好,5wt%失重温度为490℃,说明粒子内不存在未反应基团,如图4所示。

[0081]

5.将0.05g粉末样品加入一定质量的二甲基乙酰胺溶液中,超声分散1h,随后将其加入含有10g聚酰胺酸的溶液中,充分搅拌均匀后将溶液流延成膜,进一步亚胺化成聚酰亚胺复合膜。

[0082]

6.聚酰亚胺复合膜经复合改性后,其拉伸强度由151.3mpa提升至178.8mpa,热膨胀系数由35.6ppm/k降至28.9ppm/k。

[0083]

实施例2

[0084]

1.如实施例1步骤1配置得到均苯四甲酸溶液。

[0085]

2.将0.68g的1,3,5,7-四氨基金刚烷(3.44mmol)及0.35g的3,5-二氨基苯甲酸(2.29mmol)分散在乙醇溶液中,待溶解分散后,缓慢加入至均苯四甲酸溶液中成盐,搅拌后过滤得到粉末固体,选择乙醇溶剂进行清洗过滤,真空干燥后得到由酸和胺复合成的盐单体。

[0086]

3.如实施例1中步骤3进行水热反应。

[0087]

4.如实施例1中步骤4对样品清洗干燥,经电镜表征统计,得到尺寸分布为0.1~0.5μm大小的球形纳米粒子,如图2所示。

[0088]

5.如实施例1中步骤5进行共混涂膜,制备得到聚酰亚胺复合膜。

[0089]

6.聚酰亚胺复合膜经改性后,表面浸润性得到改善,水滴接触角由75

°

下降至60

°

,复合膜在溶液中对荷正电染料分子吸附能力更优。

[0090]

实施例3

[0091]

1.将1.00g均苯四甲酸二酐(4.58mmol)及1.35g 3,3,4,4-联苯四甲酸二酐(4.58mmol)分散至97.65g水中,加热溶液温度到80℃搅拌4h反应,加入10g乙醇,使两个四酸单体完全溶解在溶液中。

[0092]

2.将1.51g三(4-氨基苯基)胺(5.19mmol)及0.21g 3,5-二氨基苯甲酸(1.38mmol)溶于水中,待溶解分散后,缓慢加入至均苯四甲酸溶液中成盐,搅拌后过滤得到粉末固体,

选择乙醇溶剂进行清洗过滤,真空干燥后得到由酸和胺复合成的盐单体。

[0093]

3.如实施例1中步骤3进行水热反应。

[0094]

4.如实施例1中步骤4对样品清洗干燥,经电镜表征统计,得到尺寸分布为2~4μm大小的球形纳米粒子。

[0095]

5.将该聚酰亚胺纳米粒子与聚酰亚胺模塑粉混合均匀后分散在相应溶剂中,通过模塑成型方式可以得到聚酰亚胺基树脂复合材料。

[0096]

6.聚酰亚胺树脂经混合改性后,其玻璃化温度由250℃提升至265℃。

[0097]

实施例4

[0098]

1.如实施例1中步骤1进行酐的水解反应。

[0099]

2.将1.51g三(4-氨基苯基)胺(5.19mmol)及0.26g 2,5-二氨基苯磺酸(1.38mmol)溶于水中,待溶解分散后,缓慢加入至均苯四甲酸溶液中成盐,搅拌后过滤得到粉末固体,选择乙醇溶剂进行清洗过滤,真空干燥后得到由酸和胺复合成的盐单体。

[0100]

3.将0.10g盐分散至99.00g水中,随后将其转移至带搅拌的水热反应釜中,设置反应温度为180℃,搅拌反应6h。

[0101]

4.将产物分散至水/乙醇溶液中清洗,过滤,逐步将水/乙醇溶液替换为乙醇溶液,最终得到的产品经真空干燥得到粉末状样品。经电镜表征统计,得到尺寸分布为0.2~1μm的球形纳米粒子。

[0102]

5.将5g粉末样品加入一定质量的二甲基乙酰胺溶液中,超声分散1h,随后将其加入含有1000g聚酰胺酸的溶液中,充分搅拌均匀后通过溶液纺丝形式得到聚酰胺酸纤维,后经热亚胺化得到聚酰亚胺纤维。

[0103]

6.聚酰亚胺纤维经复合改性后编织制作过滤袋,可对荷正电物质进行吸附分离。

[0104]

对比例1

[0105]

1.如实施例1中步骤1进行酐的水解反应。

[0106]

2.将1.78g三(4-氨基苯基)胺(6.11mmol)溶于水中,待溶解分散后,缓慢加入至均苯四甲酸溶液中成盐,搅拌后过滤得到粉末固体,选择乙醇溶剂进行清洗过滤,真空干燥后得到由酸和胺复合成的盐单体。

[0107]

3.如实施例1中步骤3进行水热反应得到聚酰亚胺纳米粒子。

[0108]

4.将产物分散至水/乙醇溶液中清洗,过滤,逐步将水/乙醇溶液替换为乙醇溶液,最终得到的产品经真空干燥得到粉末状样品。经电镜表征,所得粉末包含球形纳米粒子及纳米粒子融合的聚集体,可能为成型过程中连续生长的聚集体,如图5所示。

[0109]

5.该产物在溶液超声分散,静置一段时间后会产生沉降,说明其聚集体分散性较差,与基体材料共混后可能会出现团聚、不相容等情况。

[0110]

对比例2

[0111]

1.如实施例1中步骤1进行酐的水解反应。

[0112]

2.将1.39g 3,5-二氨基苯甲酸(9.16mmol)溶于水中,待溶解分散后,缓慢加入至均苯四甲酸溶液中成盐,搅拌后过滤得到粉末固体,选择乙醇溶剂进行清洗过滤,真空干燥后得到由酸和胺复合成的盐单体。

[0113]

3.如实施例1中步骤3进行水热反应得到聚酰亚胺纳米粒子。

[0114]

4.将产物分散至水/乙醇溶液中清洗,过滤,逐步将水/乙醇溶液替换为乙醇溶液,

最终得到的产品经真空干燥得到粉末状样品。经电镜表征,所得纳米粒子为不规则粒子,尺寸小于0.5um,如图6所示。

[0115]

5.由于所选酐胺单体刚性较大,其中所选二胺为间位结构,该纳米粒子对应pi聚合可能分子量无法生长至较高水平,因而纳米粒子的热稳定性较差,在336℃时热失重已达5wt%(如图7所示),因而不适合用于复合材料耐热性能改善。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1