海洋环境石油降解生物制剂的制作方法

[0001]

本发明属于海洋环境石油污染治理技术领域,具体涉及海洋环境石油降解生物制剂。

背景技术:

[0002]

伴随着全球经济发展和石油消费量的逐年提高,对相关产品的需求持续增长。目前,各国之间的石油运输主要以海洋运输为主,占总运输量的2/3左右。每年长期在海洋航道上的邮轮大约在7000艘以上,此外,随着勘探开采技术的不断发展进步,海洋正在被世界各国视为地球最大石油等能源的储藏宝库。在这些活动过程中因技术及自然等原因不可避免的导致海洋溢油事故频频发生。在邮轮及各油井发生意外时,数以万计的原油进入海洋环境,引起巨大的生态问题。

[0003]

目前,针对海洋石油污染,特别是突发性溢油事故的处理,紧急处理手段包括机械密封、溢油回收和使用化学分散剂等。物理修复法是利用不同类型的围油栏、吸油船,以及天然或人工合成的吸附材料等回收石油。化学修复法主要是向海水中加入消油剂、凝油剂等处理石油。物理修复法和化学修复法虽然能够快速清除大部分泄漏的石油,但用物理修复法很难完全去除海洋表面油膜和水中溶解的石油;而用消油剂、凝油剂等化学修复法,实际上是向海洋中投加化学污染物,造成了二次污染。对于海底溢油或者随水体运动沉降到海底沉积物中的石油污染,目前的物理和化学修复法均无法有效地治理。原位石油降解微生物的自我修复和人为添加外源性石油降解微生物,是当前解决海洋沉积物石油污染的主要方式。石油中的烃类绝大部分可以被微生物分解代谢,最终矿化成co2和h2o,微生物修复成为关键技术。微生物可以清除海水表面油膜,分解海水中溶解的石油烃,对环境友好,不产生二次污染,具有物理修复法和化学修复法所不可比拟的优点,被认为是解决石油污染的根本方法。

技术实现要素:

[0004]

本发明的目的在于提供一种海洋环境石油降解生物制剂,该生物制剂具有吸附与降解的双重作用,在吸附石油的同时,固定的菌又可降解石油,对长期彻底清除海水表面甚至溶于水或海域水中、海底的石油具有优异的去除效果。

[0005]

本发明为实现上述目的所采取的技术方案为:

[0006]

一种海洋环境石油降解生物制剂用载体的制备方法,包括:

[0007]

表面功能涂覆,在木粉表面形成β-五没食子酰葡萄糖涂覆层;

[0008]

化学改性,利用l-a-磷脂-l-丝氨酸对上述含有涂覆层的木粉进行改性。通过对木粉进行改性,增加表面粗糙度,且在其表面创建了多层级结构,孔隙率增加,有效提升其比表面积,增强吸附性能,有利于微生物附着;且热稳定性良好。制得的载体既能吸附大量石油,又能固定菌投入石油污染海水中,起到吸附与降解的双重效果,且木粉能较好漂浮于海水表面,吸附表面大量石油;吸附固定的菌又能降解石油,对长期彻底清除海水表面甚至溶

于水或海域水中、海底的石油具有优异的去除作用。除此之外,制得的载体固定化微生物后,可促进其分泌更多的生物表面活性物质,疏水性烃类的表面张力被降低,促进其乳化,有利于微生物的摄取利用,提升对石油的降解率;同时又为微生物提供所需的n源、p源等营养物质。且实验制备所用材料绿色环保,具有生物相容性。

[0009]

优选地,表面功能涂覆中木粉与β-五没食子酰葡萄糖的质量比为1:1.5~1.8。

[0010]

优选地,化学改性中,l-a-磷脂-l-丝氨酸与表面功能涂覆的木粉的质量比为3.8~4.2:1。

[0011]

优选地,在表面功能涂覆过程中加入黄皂石粉,加入量为木粉质量的2.8~3.6%。黄皂石粉的加入,可以提升载体的孔隙率和连通性,提升材料的传质性能,吸附性能随之提升,更加有利于微生物的附着,进而增强生物制剂对石油类物质的降解性能;同时可以进一步提升载体材料的热稳定性。

[0012]

优选地,黄皂石粉粒径大小为1000~1200目。

[0013]

海洋环境石油降解生物制剂,包括:

[0014]

复合生物菌剂,上述菌剂包括假单胞菌属、不动杆菌属、黄杆菌属;

[0015]

上述载体。本发明制得的生物制剂将微生物与固定化技术相结合,克服传统生物处理技术的不足,将降解菌固定在独立的微环境中,有效屏蔽土著菌的竞争及外界不利因素对菌体的侵害,提高细胞生物稳定性,进而提高对石油污染物的降解率。

[0016]

优选地,复合菌剂中,假单胞菌属、不动杆菌属、黄杆菌属的重量份比为3~5:2~4:1~3。

[0017]

优选地,假单胞菌属为铜绿假单胞菌、荧光假单胞菌、绿脓假单胞菌和沼泽红假单胞菌中的一种或多种;不动杆菌属为拜氏不动杆菌、贝氏不动杆菌和醋酸钙不动杆菌中的一种或多种;黄杆菌属为短黄杆菌、水生黄杆菌、冷海水黄杆菌和产吲哚黄杆菌中的一种或多种。

[0018]

优选地,生物制剂中降解菌体含量为3~5

×

109cell/g。

[0019]

优选地,生物制剂的使用量为4~6g/l。

[0020]

海洋环境石油降解生物制剂的制备方法,包括:

[0021]

复合菌剂培养,将假单胞菌属、不动杆菌属、黄杆菌属培养混合得到混合发酵液;

[0022]

生物制剂的制备,将上述混合发酵液离心重悬后与上述制得的载体悬浊液混合制得。

[0023]

优选地,混合发酵液的制备,具体包括:将假单胞菌属、不动杆菌属、黄杆菌属分别接种于2216e培养基中,30~37℃振荡条件下经一级、二级种子培养;将三种菌株的二级种子液按3~5:2~4:1~3的重量份比混合,再于2216e培养基中30~37℃条件下振荡培养,即得到混合发酵菌液。

[0024]

优选地,生物制剂的制备过程中,重悬菌液与载体悬浊液的体积比为1:10~12;其中重悬菌液的od

600

为1.0。

[0025]

相比于现有技术,本发明具有如下有益效果:

[0026]

通过对木粉进行改性,有效提升其比表面积,增强吸附性能,有利于微生物附着;制得的载体既能吸附大量石油,又能固定菌投入石油污染海水中,起到吸附与降解的双重效果;吸附固定的菌又能降解石油,对长期彻底清除海水表面甚至溶于水或海域水中、海底

的石油具有优异的去除作用。除此之外,制得的载体固定化微生物后,可促进其分泌更多的生物表面活性物质,提升对石油的降解率;同时又为微生物提供所需的营养物质。黄皂石粉的加入,可以提升载体的孔隙率和连通性,增强其热稳定性,进一步增强生物制剂对石油类物质的降解性能。本发明制得的生物制剂将微生物与固定化技术相结合,将降解菌固定在独立的微环境中,提高细胞生物稳定性,进而提高对石油污染物的降解率。

[0027]

因此,本发明提供了一种海洋环境石油降解生物制剂,该生物制剂具有吸附与降解的双重作用,在吸附石油的同时,固定的菌又可降解石油,对长期彻底清除海水表面甚至溶于水或海域水中、海底的石油具有优异的去除效果。

附图说明

[0028]

图1为本发明试验例1中sem测试结果示意图;

[0029]

图2为本发明试验例1中载体表面特征测试结果对比示意图;

[0030]

图3为本发明试验例1中石油吸附性能测试结果对比示意图;

[0031]

图4为本发明试验例1中菌落吸附率测试结果对比示意图;

[0032]

图5为本发明试验例1中热稳定性测试结果对比示意图;

[0033]

图6为本发明试验例2中石油总降解率测试结果对比示意图;

[0034]

图7为本发明试验例2中石油各组分降解率测试结果对比示意图;

[0035]

图8为本发明试验例2中生物表面活性物质含量测试结果对比示意图。

具体实施方式

[0036]

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

[0037]

本发明实施例用菌种均购自北京北纳创联生物技术研究院。其中假单胞菌属(铜绿假单胞菌),产品编号为bncc353783;不动杆菌属(醋酸钙不动杆菌),产品编号为bncc197983;黄杆菌属(冷海水黄杆菌),产品编号为bncc180444。

[0038]

2216e培养基为:

[0039]

蛋白胨5g,酵母粉1g,柠檬酸铁0.1g,氯化钠19.45g,氯化镁5.98g,硫酸钠3.24g,氯化钙1.8g,氯化钾0.55g,碳酸钠0.16g,溴化钾0.08g,氯化锶0.034g,硼酸0.022g,硅酸钠0.004g,氟化钠0.0024g,硝酸钠0.0016g,磷酸氢二钠0.008g,将蒸馏水定容至1000ml,调节ph为7.6

±

0.2。

[0040]

实施例1:

[0041]

一种海洋环境石油降解生物制剂用载体的制备:

[0042]

表面功能涂覆层负载:将杨木粉过筛(80目),分别用乙醇洗涤三次,蒸馏水洗涤两次,再用乙醇洗两次,抽干后,置于103℃鼓风干燥箱内干燥12h,得到纯化木粉;接着将木粉分散在蒸馏水(固液比为1g:500ml)中,超声分散并搅拌3h;使用hcl和naoh调节溶液ph至8.5,加入适量三羟基甲基乙氨(tris)搅拌均匀,得到木粉分散液。氨丙基三乙氧基硅烷(与木粉质量比为4:1)分散在50ml无水乙醇(固液比为0.1g:2ml)中,加入0.5gβ-五没食子酰葡萄糖(木粉与β-五没食子酰葡萄糖的质量比为1:1.5),与木粉分散液混合,室温下反应24h。反应结束后将,用乙醇和蒸馏水反复洗涤,除去表面杂质,抽滤后置于50℃真空烘箱中干燥12h即得表面功能涂层负载的木粉(产物m);

[0043]

表面改性:取上述产物m分散在蒸馏水中,加入l-a-磷脂-l-丝氨酸(与产物m的质量比为4:1),机械搅拌下反应12h;然后抽滤,置于50℃真空烘箱中干燥12h得到改性木粉。

[0044]

实施例2:

[0045]

一种海洋环境石油降解生物制剂用载体的制备与实施例1的不同之处在于:木粉与β-五没食子酰葡萄糖的质量比为1:1.8,l-a-磷脂-l-丝氨酸与产物m的质量比为3.8:1。

[0046]

实施例3:

[0047]

一种海洋环境石油降解生物制剂用载体的制备与实施例1的不同之处在于:木粉与β-五没食子酰葡萄糖的质量比为1:1.7,l-a-磷脂-l-丝氨酸与产物m的质量比为4.1:1。

[0048]

实施例4:

[0049]

一种海洋环境石油降解生物制剂用载体的制备与实施例1的不同之处在于:制备过程中加入黄皂石粉,加入量为木粉质量的3%。

[0050]

海洋环境石油降解生物制剂的制备与实施例1相同。

[0051]

实施例5:

[0052]

一种海洋环境石油降解生物制剂用载体的制备与实施例1相同。

[0053]

海洋环境石油降解生物制剂的制备:

[0054]

(1)复合菌剂培养

[0055]

一级种子培养,分别对假单胞菌属、不动杆菌属、黄杆菌属进行活化培养;具体操作为:无菌条件取试管斜面培养基中石油降解菌于10ml 2216e培养基中,32℃、180rpm摇床中培养,得到一级种子液;

[0056]

二级种子培养,无菌条件下分别取5ml各菌种一级种子液接入到100ml 2216e培养基中,接种量为6%,32℃、180rpm摇床中培养,得到二级种子液;

[0057]

混合发酵,无菌条件下按假单胞菌属、不动杆菌属、黄杆菌属的重量份比3:2:3,共30ml二级种子液接入到600ml 2216e培养基中,32℃、180rpm摇床中进行混合发酵24h,制得混合发酵菌液;

[0058]

(2)生物制剂的制备

[0059]

将上述混合发酵液于8000rpm条件下离心10min,将所得沉淀用无菌海水洗涤两次,然后用无菌海水重悬,调节重悬菌液的od

600

为1.0;将上述制得的载体置于三角瓶中,灭菌(121℃,15min)处理,冷却至室温后加入无菌海水得到悬浊液(1g/l);将上述重悬液与载体悬浊液按照体积比1:10的比例均匀混合,常温下160rpm转速下振荡24h,离心,沉淀用海水洗涤3次即得生物制剂。所得生物制剂中降解菌体含量为4

×

109cell/g。

[0060]

生物制剂中生物量的测定:先称出生物制剂的质量,然后对其破碎加入25ml无菌水振荡后,取1ml上清液用血球计数板镜检测定生物量,表示为cell/g。

[0061]

实施例6:

[0062]

一种海洋环境石油降解生物制剂用载体的制备与实施例1相同。

[0063]

海洋环境石油降解生物制剂的制备与实施例5不同之处在于:假单胞菌属、不动杆菌属、黄杆菌属的重量份比4:3:2。所得生物制剂中降解菌体含量为3.3

×

109cell/g。

[0064]

实施例7:

[0065]

一种海洋环境石油降解生物制剂用载体的制备与实施例1相同。

[0066]

海洋环境石油降解生物制剂的制备与实施例5不同之处在于:假单胞菌属、不动杆

菌属、黄杆菌属的重量份比5:2:3。所得生物制剂中降解菌体含量为3.8

×

109cell/g。

[0067]

实施例8:

[0068]

一种海洋环境石油降解生物制剂用载体的制备与实施例4相同。

[0069]

海洋环境石油降解生物制剂的制备与实施例5相同。所得生物制剂中降解菌体含量为5

×

109cell/g。

[0070]

对比例1:

[0071]

一种海洋环境石油降解生物制剂用载体的制备:

[0072]

将杨木粉过筛(80目),分别用乙醇洗涤三次,蒸馏水洗涤两次,再用乙醇洗两次,抽干后,置于103℃鼓风干燥箱内干燥12h,得到纯化木粉;接着将木粉分散在蒸馏水(固液比为1g:500ml)中,超声分散并搅拌3h;使用hcl和naoh调节溶液ph至8.5,加入适量三羟基甲基乙氨(tris)搅拌均匀,得到木粉分散液。氨丙基三乙氧基硅烷(与木粉质量比为4:1)分散在50ml无水乙醇(固液比为0.1g:2ml)中,加入0.5gβ-五没食子酰葡萄糖(木粉与β-五没食子酰葡萄糖的质量比为1:1.5),与木粉分散液混合,室温下反应24h。反应结束后将,用乙醇和蒸馏水反复洗涤,除去表面杂质,抽滤后置于50℃真空烘箱中干燥12h即得载体。

[0073]

对比例2:

[0074]

一种海洋环境石油降解生物制剂用载体的制备与对比例1相同。

[0075]

海洋环境石油降解生物制剂的制备与实施例5相同。

[0076]

试验例1:

[0077]

吸附剂表征及性能测试

[0078]

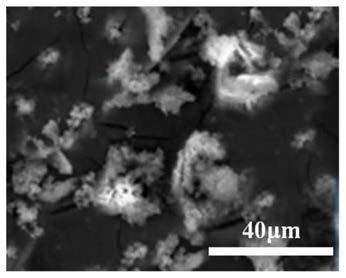

1、扫描电子显微镜sem测试

[0079]

采用日本hitachi公司的s-4800型场发射扫描电子显微镜对样品的表面形貌进行分析

[0080]

对实施例1制得的载体进行上述测试,结果如图1所示。从图中可以看出,木粉表面粗糙,并可见大量颗粒状物质,且具有部分微型离子,故而表面结合粒子呈现分级结构。微观形貌特征表明了对木粉的改性增加了木粉表面粗糙度,孔隙率也相应提高,从而进一步增加其吸附能力。

[0081]

2、表面特性测试

[0082]

2.1采用多点bet法测试载体样品的表面特性,测试结果如表1所示:

[0083]

表1载体的孔径、孔面积数据

[0084]

样品比表面积(m2/g)孔径(nm)普通木粉28.07343.946对比例193.02133.809实施例1130.03213.419实施例2129.04323.517实施例3128.07543.480实施例4130.05473.024

[0085]

从表中分析可知,实施例1制得载体的比表面积明显高于对比例1和普通木粉,而孔隙率要低于对比例1和普通木粉,实施例2~3效果与其相当,表明用β-五没食子酰葡萄糖涂覆层后再利用l-a-磷脂-l-丝氨酸进行改性,可以有效改善比表面积,减小孔径,进而提

升孔隙率。实施例4的比表面积与实施例1相当,但孔径有明显降低,表明黄皂石粉的加入可以有效降低孔径。

[0086]

2.2孔隙率测试

[0087]

用液体代替法来测试支架材料的孔隙率。将支架材料放入已知体积(v1)的乙烷溶液中,记录放入支架材料后乙烷的体积(v2),将支架材料从量筒中取出,此时量筒内乙烷的体积为(v3)。每一个试样测量3次,求平均值。利用下列公式计算孔隙率:

[0088]

孔隙率(%)=(v

1-v2)/(v

2-v3)

×

100%

[0089]

micro-ct检测

[0090]

将支架材料置于样品台上,并做好固定;在高分辨(4k)下对支架材料进行扫描和三维重建,具体参数如下:电压45kv,电流145μa,积分时间400ms,体素分辨率1μm;利用分析软件ctan对材料的连通率进行分析。

[0091]

对对比例1、实施例1~4制得的载体进行上述测试,结果如图2所示。从图中分析可知,实施例1制得载体的孔隙率和连通率分别为94.3%和85.5%,高于对比例1,稍好于实施例2~3,表明用β-五没食子酰葡萄糖涂覆层后再利用l-a-磷脂-l-丝氨酸进行改性,可以有效提升孔隙率和连通性。这也与表面特性测试结果一致。实施例4的效果好于实施例1,尤其是连通率有明显的提升,表明黄皂石粉的加入起到协同增强的作用,对连通率提升尤为显著。

[0092]

3、对石油吸附性能测试

[0093]

取原油50ml于烧杯中,将制得的载体样品浸入以上液体油和有机溶剂中,直至样品完全饱和,镊子取出,用滤纸处理样品表面多余溶剂后,进行称重。所有吸附实验重复三次。对油品及有机染料饱和吸附量按下列式子计算:

[0094]

q=(m

1-m0)/m0[0095]

其中,q—样品对原油饱和吸附量,g/g;m0—吸附前样品质量,g;m1—吸附后样品质量,g。

[0096]

对对比例1、实施例1~4制得的载体进行上述测试,结果如图3所示。从图中可以看出,实施例1制得载体的饱和吸附量为29.3g/g,高于对比例1,稍好于实施例2~3,表明用β-五没食子酰葡萄糖涂覆层后再利用l-a-磷脂-l-丝氨酸进行改性,可以提升载体材料对石油的吸附效果。且实施例4效果好于对比例1,表明黄皂石粉的加入具有协同增强的作用。

[0097]

4、对混合菌的吸附性能测试

[0098]

培养条件——30℃,160r/min,固定化时间为18h。

[0099]

方法——固定化培养基中活菌数为总菌数量,接载体的固定化培养基中活菌数量为未固定在载体上的活菌数量,称为游离菌数量,则固定菌数量=总菌数量-游离菌数量。

[0100]

配制固定化培养基,分六组,一组作为总菌数只接5%菌液不加载体,其它五组都与总菌数组接同样比例的菌液,载体分别为0.2、0.3、0.5、0.7、0.9g,摇床培养18h,然后用平板计数法分别计算各组固定化培养基中活菌数量。

[0101]

对对比例1、实施例1~4制得的载体进行上述测试,结果如图4所示。从图中可以看出,实施例1制得载体的菌落固定百分比为91.6%,高于对比例1,稍好于实施例2~3,表明用β-五没食子酰葡萄糖涂覆层后再利用l-a-磷脂-l-丝氨酸进行改性,可以提升载体材料对菌落的固定率。且实施例4效果好于对比例1,表明黄皂石粉的加入具有协同增强的作用。

[0102]

5、热稳定性测试

[0103]

样品的热重分析是通过rigaku公司的tg 8120型差示扫描热量仪对所制备的样品进行热重分析。分析条件为空气氛围下10℃

·

min-1

的分析速率。

[0104]

对实施例1、实施例4制得的载体和木粉进行上述测试,结果如图5所示。从图中分析可知,实施例4制得载体在320℃左右降解速率最大,热解后得到42.8%固体炭,而实施例1热解失重后剩31.7%,木粉热解失重后仅有13.1%,说明本发明实施例1制得的载体相比于原木粉热稳定性具有明显提升,而黄皂石粉的加入对其热稳定性具有一定的增强作用。

[0105]

试验例2:

[0106]

1、石油降解率的测量方法

[0107]

1.1总降解率的测定

[0108]

采用重量法进行测试。将生物制剂样品放入人工海水石油培养基中培养一周;接着将摇床培养一周的样品加入分液漏斗中,分三次共加入60ml二氯甲烷,充分振荡萃取,并向萃取液中加入10g无水硫酸钠过夜干燥。把圆底烧瓶洗净烘干至恒重,称重,再将萃取液用循环水式真空泵抽滤,用圆底烧瓶承接,漏斗上塞定性滤纸以避免无水硫酸钠通过滤纸孔进入滤液,随后将滤液旋转蒸发以除去二氯甲烷,留下石油,取下圆底烧瓶后擦干,放入通风橱晾干至恒重,使未挥发残留的二氯甲烷充分挥发,称重,两次圆底烧瓶重量之差即为石油质量m1。

[0109]

每次实验中都放置对照组,即单纯的人工海水石油培养基,与实验组用相同的条件培养,以减少条件不同所带来的误差。对照组的石油萃取方式与实验组完全一致,均采取重量法计算残留石油质量,记为m2。

[0110]

石油降解率计算公式如下:

[0111]

生物降解率(%)=(m

2-m1)/m2×

100%

[0112]

对对比例2、实施例5~8制得的生物制剂进行上述测试,结果如图6所示。分析可知,实施例5制得样品的降解率为93.7%,明显高于对比例2,稍好于实施例6~7,表明实施例1制得的载体固定复合菌落后制得的生物制剂对石油的降解率有明显的提升。实施例8的效果高于实施例5,表明载体制备过程中加入黄皂石粉,对石油降解率的提升具有增强作用。

[0113]

1.2石油中各组分降解率测定

[0114]

培养一周后,将培养液倒入分液漏斗中,用100ml正己烷分三次萃取石油。经过过滤、浓缩,将石油样品定容至25ml,并利用柱层析法分离石油烃组分。主要步骤包括:称量硅胶、氧化铝和无水硫酸钠进行装柱、上样、正己烷洗脱、二氯甲烷与正己烷混合溶液洗脱、甲醇洗脱,将石油组分中的饱和烃、芳香烃和胶质依次分离。利用气相色谱-质谱联用法(gc-ms)对石油烃的降解效果进行测定。

[0115]

对对比例2、实施例5、实施例8制得的生物制剂处理后的液体进行上述测试,结果如图7所示。从图中分析可知,实施例5制得的生物制剂对c

16-c

20

和c

21-c

30

石油烃的降解效果俱佳,分别为98.1%和92.3%,相比于对比例1有显著的提升,对c

31-c

37

石油烃的降解率较对比例1提升效果不显著;表明实施例1制得的载体固定复合菌落后制得的生物制剂可有效提升对石油中c

16-c

20

和c

21-c

30

石油烃的降解效果。实施例8制得的生物制剂对各组分降解效果均高于实施例5,尤其是对c

31-c

37

石油烃的降解率有显著的提升,表明载体制备过程中加

入黄皂石粉,对石油各组分降解率的提升具有增强作用,其中对c

31-c

37

石油烃的降解效果具有优异的增强作用。

[0116]

2.生物表面活性物质测定

[0117]

将生物制剂样品放入将生物制剂样品放入人工海水培养基中培养一周,以10000r/min的转速离心20min,利用6m hcl调节上清液的ph至2.0,在4℃下静置24h。经酸沉淀后,加入氯仿/甲醇的混合液(v/v 2:1),充分震荡摇匀后,将混合物在8000r/min的转速下离心20min萃取。最后,40℃旋转蒸发去除有机溶剂获得生物表面活性物质的粗产物。

[0118]

采用柱层析法对生物表面活性物质粗产物进行纯化。将粗产物溶解在氯仿中,用硅胶(100~120目)对粗产物进行分离纯化。采用不同氯仿-甲醇比的流动相,以1ml/min的流速,按80:20v/v(100ml)和35:65v/v(100ml)的顺序梯度洗脱;收集后两组洗脱液,40℃旋转蒸发干燥获得较纯的生物表面活性物质。

[0119]

对对比例2、实施例5~8制得的生物制剂进行上述测试,得到的活性物质量以对比例2为基准进行归一化,结果如图8所示。从图中分析可知,实施例5制得生物制剂产生的生物表面活性物质含量为对比例1的2.18倍,稍高于实施例6~7,表明生物制剂的载体中l-a-磷脂-l-丝氨酸与β-五没食子酰葡萄糖的复配作用可以促进微生物分泌更多的表面活性物质,进而提升生物制剂对石油的降解速率。

[0120]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0121]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1