一种导热复合填料及其制法和其导热热塑性树脂复合材料及应用的制作方法

1.本发明涉及高分子复合材料领域,具体涉及一种导热复合填料及其制法和其导热热塑性树脂复合材料及应用。

背景技术:

2.随着消费电子行业的飞速发展,电子元器件的集成度和性能越来越高,发热量也越来越大,这催生了对新型功能型导热材料的需求。导热高分子复合材料在电路封装、消费电子产品、led照明、通讯设备、能源储存、航空航天等领域都有广泛的应用,其相比导热金属材料和无机非金属材料具备密度低、易于加工成型、价格低廉、耐腐蚀性好、易于回收循环利用等优点,所以越来越受到市场和消费者的认可,特别是在消费电子产品、led照明和通讯设备外壳等领域。以手机外壳为例,随着手机性能的大幅度提升,手机内部电子元器件的发热情况也越来越严重,这时需要手机外壳能够快速把内部的热量散出,因而需要导热材料;同时,高性能的手机还需要兼顾通讯信号和无线充电功能,而金属材料会影响信号和无线充电功能,所以导热高分子复合材料成为了合适的手机外壳材料的一种选择。作为外壳材料,如果兼具疏水特性,可以带来易清洁的特点,将有更多的应用和更好的使用效果。

3.聚酰胺又被成为尼龙,是一种在分子主链上含有酰胺基团的一类热塑性高分子材料,具有优异的力学性能、加工性能、耐磨性能、耐腐蚀性能和耐热性能,并且无毒、可回收利用,被广泛地应用在各行各业。但聚酰胺材料本身的导热率很低,仅为0.2~0.3w m-1

k-1

,并不适合作为led照明、手机等需要较高散热能力的设备的外壳。中国专利cn104140670a公开了一种高导热尼龙复合材料及其制备方法,该复合材料由40~80份尼龙、10~60份导热填料(膨胀石墨)和0~6份增强填料(中间相沥青)组成,但导热填料需要经过500~950℃高温煅烧,工艺复杂且耗能高,并且得到的尼龙复合材料力学性能较差,拉伸强度仅为49.7~66.3mpa。中国专利cn106380838a公开了一种阻燃型聚酰胺基导热材料及其制备方法,该材料由45~100份聚酰胺树脂、75~140份导热填料、5~25份玻璃纤维、0~5份增韧剂、0.2~5份润滑剂、0.75~3份抗氧剂和0.25~1份表面处理剂组成,导热填料主要是由氢氧化镁和导热辅料组成,该方法由于氢氧化镁具有很强的吸湿性,导致复合材料容易吸湿变质,导致力学性能下降。

4.聚酰胺本身也具有一定的吸湿性,容易在使用过程中发生劣质化,并降低力学性能。常见方法可以通过在聚酰胺中加入功能性填料,降低其吸湿性并提高其疏水性。中国专利cn102993688a公开了一种制备疏水性尼龙复合膜的方法,将无机填料和尼龙溶于溶剂中,再利用相转化法成膜,获得疏水性尼龙复合膜,但该方法仅适用于可以通过相转化法成膜的尼龙原料,并且不适合注塑工艺加工,应用局限较多。中国专利cn109989128a公开了一种表面摩擦系数低且疏水性提高的尼龙纤维及其制备方法,将尼龙、pdms和支链带有氨基的poss通过双螺杆熔融挤出,该方法制的的尼龙纤维与水接触角大于71

°

,但力学性能较差。以上公开的疏水尼龙材料均未能兼顾导热性能,且不易注塑工艺加工生产,在实际应用

中存在很多不足。

5.上述现有技术中,通过加入导热填料可以得到导热热塑性树脂复合材料,但由于填料本身性质的局限,导致复合材料制备较为困难,并且导热性能、力学性能和注塑加工性能不佳。同时现有技术制备得到的热塑性树脂复合材料无法实现高导热和疏水易清洁性能相结合,然而在led照明和手机外壳等应用场景中,需要材料兼顾疏水易清洁、高导热,因此需要开发一种新型疏水易清洁、易注塑加工的导热热塑性树脂复合材料,并且这种复合材料需要有优良的力学性能,以满足市场的需求。

技术实现要素:

6.为解决现有导热热塑性树脂复合材料中存在的技术问题,本发明提供了一种疏水易清洁、易注塑加工的导热热塑性树脂复合材料及其制备方法,且该复合材料具有优良的力学性能,生产成本低,适合规模化生产。

7.本发明的目的之一在于提供一种导热复合填料,包含导热主料和导热辅料,所述的导热主料选自金属氧化物,所述的导热辅料选自无机纳米材料。

8.上述导热复合填料中,以质量百分比来计,所述的导热主料为导热复合填料总重的50~98%,优选为85~95%。

9.上述导热复合填料中,所述的金属氧化物包含大尺寸金属氧化物颗粒和小尺寸金属氧化物颗粒,其中,所述的大尺寸金属氧化物颗粒的粒径为10μm~100μm,优选为20μm~60μm;所述的小尺寸金属氧化物颗粒的粒径为100nm~20μm,优选为100nm~10μm;所述大尺寸金属氧化物颗粒和小尺寸金属氧化物颗粒的质量比为1:(0.2~0.6),优选为1:(0.3~0.4);大尺寸金属氧化物颗粒和小尺寸金属氧化物颗粒的粒径比为1:(0.1~0.6),优选为1:(0.15~0.4);所述的金属氧化物选自氧化铝、三氧化二锑、二氧化钛、氧化镁中的至少一种,优选选自氧化铝。

10.上述导热复合填料中,所述的无机纳米材料选自碳纳米管、炭黑、鳞片石墨、石墨烯中的至少一种,优选选自改性碳纳米管;所述的改性碳纳米管选自氟改性碳纳米管、硼改性碳纳米管、硫改性碳纳米管、氮改性碳纳米管中的至少一种,优选选自氟改性碳纳米管,所述的氟改性碳纳米管中氟元素质量百分含量为0~30%,优选为2~20%。

11.以上所述的改性碳纳米管,可采用现有技术的各种改性方法对碳纳米管进行改性。所述氟改性碳纳米管、硼改性碳纳米管、硫改性碳纳米管、氮改性碳纳米管等均可以采用现有技术已有市售的所述改性碳纳米管产品。

12.本发明中所述的氟改性碳纳米管可优先采用包括含氟化合物和碳纳米管在内的组分反应得到。

13.具体地,以上所述反应前可优选将所述含氟化合物和碳纳米管在内的组分混合均匀,反应后可优选将得到的导热辅料冷却后,清洗、研磨。

14.其中,所述的含氟化合物选自聚四氟乙烯、聚偏二氟乙烯、聚二氟氯乙烯、聚三氟氯乙烯中的至少一种;所述的含氟化合物和碳纳米管的用量比为(1~100):1,优选为(10~80):1;所述的反应温度为350~500℃,反应时间为2~6h。

15.本发明的目的之二在于提供一种上述导热复合填料的制备方法,包括将包含所述导热主料和导热辅料在内的组分共混后得到所述的导热复合填料。

16.本发明的目的之三在于提供一种导热热塑性树脂复合材料,包含热塑性树脂、上述的导热复合填料或者由上述制备方法得到的导热复合填料。

17.上述导热热塑性树脂复合材料中,所述的热塑性树脂可选自现有技术中已有的各种热塑性树脂,优选聚酰胺树脂,更优选选自相对粘度为1.6~3.5的聚酰胺树脂,最优选选自相对粘度为1.8~2.4的聚酰胺树脂,如中国专利cn102911355a中公开的高光泽高流动性pa6中的至少一种以及市售pa6产品;同时,上述聚酰胺树脂也可以是低粘度聚酰胺树脂与高中粘度的聚酰胺树脂复配的组合物,聚酰胺组合物的相对粘度优选为1.6~3.5。

18.以所述的热塑性树脂为100重量份来计,所述的导热复合填料为80~240份,优选为100~200份;

19.为了提高导热热塑性树脂复合材料的抗冲击性,以所述的热塑性树脂为100重量份来计,所述的复合材料中还可含有0~10份,优选为1~5份的增韧剂;其中,所述的增韧剂选自聚烯烃类共聚物,优选选自接枝聚烯烃类共聚物,更优选选自马来酸酐接枝的氢化苯乙烯-丁二烯嵌段共聚物、马来酸酐接枝乙烯-辛烯共聚物、甲基丙烯酸缩水甘油酯接枝乙烯类共聚物中的至少一种。

20.为了改善导热填料和基体树脂的相容性,提高导热热塑性树脂复合材料的力学性能和导热性能,可以添加表面改性剂,以所述的热塑性树脂为100重量份来计,所述的复合材料中还可含有0~2份,优选为0.1~0.5份的表面改性剂;表面改性剂可以提高导热填料在基体树脂中的分散性能,并让导热填料与基体的结合力更强,从而实现提高导热热塑性树脂复合材料的力学性能和导热性能的目的。

21.其中,所述的表面改性剂选自酸酐化合物、硅烷化合物、酰胺化合物中的至少一种,优选选自马来酸酐、硅烷偶联剂、聚乙烯吡咯烷酮中的至少一种。

22.此外,本发明所述的导热热塑性树脂复合材料还可包括热塑性塑料加工中通常的其他助剂,例如抗氧剂等。以所述的热塑性树脂为100重量份来计,所述的复合材料中还可含有0.1~2份,优选为0.2~0.5份的抗氧剂;所述的抗氧剂选自硬脂酸钙、受阻酚类化合物、亚磷酸酯类化合物中的至少一种,上述抗氧剂组分可以单独使用,也可以复合使用,更优选复合使用,用于避免在加工过程中树脂发生氧化;所述的受阻酚类化合物和亚磷酸酯类化合物可以采用本领域中常用的抗氧剂产品,如抗氧剂1010、抗氧剂168、抗氧剂1098等。

23.上述复合材料的导热率为0.8~5.5w m-1

k-1

,优选地,所述复合材料的导热率为1.0~4.0w m-1

k-1

。

24.本发明的目的之四在于提供一种上述导热热塑性树脂复合材料的制备方法,包括将包含有所述的热塑性树脂、导热复合填料在内的组分熔融共混后即得所述的导热热塑性树脂复合材料,具体包括以下步骤:

25.步骤(1)将所述的热塑性树脂、导热复合填料在内的组分混合均匀,得到混合物料;

26.步骤(2)将步骤(1)得到的混合物料熔融共混后,即得所述的导热热塑性树脂复合材料。

27.优选地,所述的热塑性树脂在混合前需要干燥处理,所述的干燥温度为60~120℃,干燥时间为6~24h,上述干燥处理可以采用本领域中常用的加热干燥设备来完成,比如鼓风干燥箱;

28.以所述的热塑性树脂为100重量份来计,所述的导热复合填料为80~240份,优选为100~200份;

29.以所述的热塑性树脂为100重量份来计,所述步骤(1)中还加入0~10份,优选1~5份的增韧剂;

30.以所述的热塑性树脂为100重量份来计,所述步骤(1)中还加入0~2份,优选为0.1~0.5份的表面改性剂;

31.上述复合材料中还可以加入其他常用的组分,如0.1~2份,优选为0.2~0.5份的抗氧剂;

32.步骤(1)中物料的混合可以采用手动搅拌或者机械搅拌的方式使热塑性树脂和导热复合填料混合均匀,比如,采用高速搅拌机中搅拌均匀,转速为500~20000rpm,搅拌时间为1~10分钟,或者采用手动搅拌的方式,搅拌1~10分钟;

33.步骤(2)中所述的熔融共混在为双螺杆挤出机上进行,熔融共混温度为200~245℃,上述双螺杆挤出机可以采用常用的双螺杆挤出机,将混合物料投入双螺杆挤出机中,设置螺杆转速为60~150rpm,主喂料速率为5~20rpm,双螺杆挤出机一至六区各区段的温度为200~245℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料。

34.由上述制备方法得到的导热热塑性树脂复合材料具有优异的综合性能,该复合材料的导热率为0.8~5.5wm-1 k-1

,拉伸强度为55~95mpa,缺口冲击强度为3~10kj m-2

,弯曲强度为80~130mpa;优选地,所述复合材料的导热率为1.0~4.0w m-1

k-1

,拉伸强度为65~85mpa,缺口冲击强度为3~8kj m-2

,弯曲强度为90~120mpa。该复合材料表面与水接触角大于72

°

,易清洁,熔体流动指数大于35,易于注塑加工,非常适合作为led照明、通讯设备、电气电子工业、家用电器、新能源汽车等外壳用工程塑料。

35.本发明的目的之五在于提供一种上述导热热塑性树脂复合材料用于led照明、通讯设备、电气电子工业、家用电器、新能源汽车等外壳材料上的应用。

36.本发明提供的导热复合填料中采用不同粒径范围的金属氧化物颗粒(如氧化铝颗粒)作为导热辅料,不同粒径的金属氧化物颗粒具有不同的堆积密度和导热性能,大尺寸的金属氧化物颗粒(20~40μm)具备更高的导热性能,但它们的堆积密度较低,在颗粒之间会产生较多的空隙,这时通过复配小尺寸粒径的金属氧化物颗粒(100nm~10μm),可以实现对大尺寸颗粒空隙的填充,从而构建出堆积密度更高、空隙更少、导热性能更好的导热网络。

37.本发明中将上述导热辅料和导热主料混合后得到复合导热填料,再将得到的复合导热填料均匀分布在热塑性树脂中,可以构成高效率的导热网络,导热主料和导热辅料发挥协同效应,综合提高热塑性树脂复合材料的导热性能和力学性能。同时,导热辅料具有高力学性能和与热塑性树脂的亲和性,有利于提高复合材料的力学性能,有效降低表面改性剂的使用量。此外,导热辅料具有疏水性和低吸湿性,可以提高复合材料的疏水易清洁性能。

38.与现有技术中常用的添加导热填料方法相比,本发明提出了一种复合导热填料,制备了兼具高导热、高力学性能,以及疏水易清洁和易注塑加工的热塑性树脂复合材料。这种复合导热填料,解决了现有技术中无法兼顾导热、高力学性能、疏水易清洁和易注塑加工的难点,同时可以降低或不添加表面改性剂,具有意想不到的突出效果。

39.与现有技术相比较,本发明具有以下有益效果:

40.(1)本发明中,采用复合导热填料代替常见导热填料,该复合导热填料可以在热塑性树脂中均匀分散,形成发达的导热网络,导热主料和导热辅料不仅可以发挥协同作用提高热塑性树脂的导热性能,还可以综合提高复合材料的力学性能;

41.(2)本发明中,导热复合填料除了发挥提高材料的导热性能外,还为热塑性树脂复合材料带来了疏水易清洁和易注塑加工的特性,并且可以降低表面改性剂的使用量;

42.(3)本发明中,疏水易清洁、易注塑加工的导热热塑性树脂复合材料,综合性能优异,采用双螺杆挤出机制备,工艺简单,生产成本低,适合规模化生产,易于加工成型,具备广阔的应用前景。

附图说明

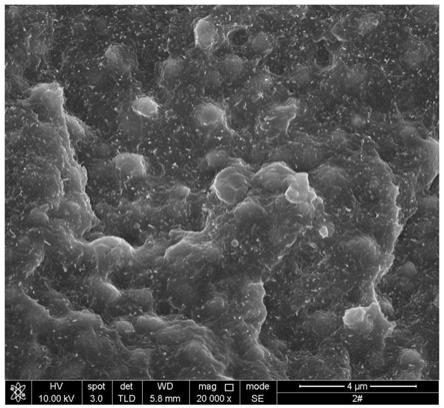

43.图1为实施例3得到的导热热塑性树脂复合材料截面电镜照片,可以看出由球形氧化铝颗粒和氟原子接枝的多壁碳纳米管组成的复合导热填料均匀地分散在热塑性树脂基体中;

44.图2为实施例3得到的导热热塑性树脂复合材料的水接触角照片,可以看出实施例3得到的复合材料具有疏水性;

45.图3为对比例2得到的热塑性树脂复合材料的水接触角照片,可以看出对比例2得到的复合材料的水接触角很小,疏水性能较差。

具体实施方式

46.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

47.本发明导热热塑性树脂复合材料按如下标准进行测试:

48.拉伸强度:gb/t1040-2006。

49.弯曲模量:gb/t 9341-2008。

50.冲击性能(悬臂梁)的测试方法:gb-/t 1843-2008。

51.熔体流动指数:gb/t3682。

52.水接触角的测试方法:gbt 30693-2014。

53.氟改性碳纳米管的氟元素含量测定方法:x射线光电子能谱技术。

54.实施例和对比例中使用的原料:

55.尼龙6(pa6):高流动性pa6,相对粘度1.9~2.2,巴陵石化提供;

56.马来酸酐:购自阿拉丁公司;

57.多壁碳纳米管:牌号flotube 9000,天奈科技有限公司;

58.导热主料,球型氧化铝颗粒:购自上海百图高新材料科技有限公司,粒径为100nm、1μm、2μm、10μm、20μm和40μm;

59.增韧剂poe-g-mah:牌号cmg5805,佳易容;

60.硬脂酸钙:购自阿拉丁公司;

61.抗氧剂1010:购自basf公司;

62.抗氧剂168:购自basf公司;

63.聚四氟乙烯:粉末粒径500μm,购自深圳科晶有限公司;

64.导热辅料氟改性碳纳米管的制备:

65.导热辅料由含氟化合物和市售碳纳米管反应得到。首先把聚四氟乙烯、聚偏二氟乙烯、聚二氟氯乙烯、聚三氟氯乙烯的至少一种与碳纳米管混合均匀,置于坩埚中,之后在350~500℃的温度下反应时间2~6h,反应完毕后待混合物样品自然冷却,使用去离子水清洗,最后研磨得到不同比例氟原子接枝的多壁碳纳米管粉末。例如,以碳纳米管和聚四氟乙烯的质量比分别为1:20、1:40和1:60混合均匀,在450℃的温度下反应,反应时间3h,反应后待混合物样品自然冷却,使用去离子水清洗,得到氟元素含量分别为2.1%、3.8%和5.5%的氟原子接枝的多壁碳纳米管粉末。

66.实施例1:

67.将各组分按表1配比准备好,进行如下步骤:

68.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

69.(2)将100份干燥的pa6、150份复合导热填料(135份导热主料和15份导热辅料混合,其中导热主料由40μm氧化铝100份和2μm氧化铝35份组成,导热辅料为上述氟改性碳纳米管)、3份poe、0.3份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.3份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

70.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度220℃,二区温度235℃,三区温度240℃,四区温度240℃,五区温度240℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

71.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

72.实施例2:

73.将各组分按表1配比准备好,进行如下步骤:

74.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

75.(2)将100份干燥的pa6、150份复合导热填料(142.5份导热主料和7.5份导热辅料,其中导热主料由40μm氧化铝110份和2μm氧化铝32.5份组成)、3份poe、0.3份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.3份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

76.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度220℃,二区温度235℃,三区温度240℃,四区温度240℃,五区温度240℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

77.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

78.实施例3:

79.将各组分按表1配比准备好,进行如下步骤:

80.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

81.(2)将100份干燥的pa6、200份复合导热填料(160份导热主料和40份导热辅料,其中导热主料由40μm氧化铝120份和2μm氧化铝40份组成)、5份poe、0.5份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.5份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

82.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

83.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

84.实施例4:

85.将各组分按表1配比准备好,进行如下步骤:

86.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

87.(2)将100份干燥的pa6、200份复合导热填料(180份导热主料和20份导热辅料,其中导热主料由40μm氧化铝150份和2μm氧化铝30份组成)、5份poe、0.5份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.5份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

88.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

89.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

90.实施例5:

91.将各组分按表1配比准备好,进行如下步骤:

92.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

93.(2)将100份干燥的pa6、200份复合导热填料(190份导热主料和10份导热辅料,其中导热主料由40μm氧化铝150份和2μm氧化铝40份组成)、5份poe、0.5份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.5份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

94.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

95.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

96.实施例6:

97.将各组分按表1配比准备好,进行如下步骤:

98.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

99.(2)将100份干燥的pa6、100份复合导热填料(90份导热主料和10份导热辅料,其中导热主料由40μm氧化铝80份和2μm氧化铝10份组成)、1份poe、0.2份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.2份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

100.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

101.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

102.实施例7:

103.将各组分按表1配比准备好,进行如下步骤:

104.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

105.(2)将100份干燥的pa6、200份复合导热填料(180份导热主料和20份导热辅料混合,其中导热主料是40μm氧化铝,导热辅料为上述氟改性碳纳米管)、5份poe、0.5份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.5份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

106.(3)按照实施例6中步骤(3)的加工工艺,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

107.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

108.实施例8:

109.将各组分按表1配比准备好,进行如下步骤:

110.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

111.(2)将100份干燥的pa6、150份复合导热填料(135份导热主料和15份导热辅料混合,其中导热主料是2μm氧化铝,导热辅料为上述氟改性碳纳米管)、3份poe、0.3份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.3份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

112.(3)按照实施例6中步骤(3)的加工工艺,得到疏水易清洁、易注塑加工的导热热塑性树脂复合材料;

113.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

114.对比例1:

115.将各组分按表1配比准备好,进行如下步骤:

116.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

117.(2)将100份干燥的pa6、200份导热主料(40μm氧化铝)、5份poe、0.5份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.5份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

118.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒;

119.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

120.对比例2:

121.将各组分按表1配比准备好,进行如下步骤:

122.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

123.(2)将100份干燥的pa6、1份poe、0.3份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.1份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

124.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度220℃,二区温度235℃,三区温度240℃,四区温度240℃,五区温度240℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒;

125.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

126.对比例3:

127.将各组分按表1配比准备好,进行如下步骤:

128.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

129.(2)将100份干燥的pa6、20份商品多壁碳纳米管(作为导热辅料组分)、1份poe、0.3份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.2份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

130.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒;

131.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

132.对比例4:

133.将各组分按表1配比准备好,进行如下步骤:

134.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

135.(2)将100份干燥的pa6、20份以上所述导热辅料氟改性碳纳米管、1份poe、0.3份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.2份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

136.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成

型,之后进入切粒机切粒;

137.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

138.对比例5:

139.将各组分按表1配比准备好,进行如下步骤:

140.(1)将高流动性pa6置于鼓风干燥箱干燥12h,干燥温度为80℃;

141.(2)将100份干燥的pa6、150份导热主料(2μm氧化铝)、0.5份复合抗氧剂(由硬脂酸钙、抗氧剂1010和抗氧剂168以0.5:1:1进行复配)和0.3份马来酸酐置于高速搅拌机中搅拌,转速为10000rpm,搅拌时间为5分钟,得到混合物料;

142.(3)将混合物料投入双螺杆挤出机中,设置螺杆转速为80rpm,主喂料速率为10rpm,双螺杆挤出机的一区温度230℃,二区温度235℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度235℃,经过双螺杆挤出机熔融挤出,牵引成条并经过水槽冷却成型,之后进入切粒机切粒;

143.采用注塑模塑设备将制得的复合材料制成标准样条,并对其进行力学性能、导热性能、水接触角和熔体流动指数测试,结果见表2。

144.表1实施例和对比例热塑性树脂复合材料的各组分配比表

[0145][0146]

[0147]

表2实施例和对比例制备的热塑性树脂复合材料测试性能结果

[0148][0149][0150]

通过实施例1~6和对比例1~5及表2的数据可以看出,复合导热填料的加入会对复合材料的导热、力学、表面水接触角等性能产生较大的影响,特别是导热辅料的加入影响了复合材料各组分之间的相互作用,从而提高了复合材料的综合性能。

[0151]

将本发明实施例与对比例1相比,对比例1为常见的增强导热的方法(加入球形氧化铝作为导热填料),虽然也可以提高复合材料的导热性能,但会大幅度降低力学性能,同时复合材料的熔体流动指数会大幅度下降(与对比例2的不加入导热填料组分相比,熔体流动指数下降了52%),导致复合材料不易注塑加工。本发明实施例1~6相较于对比例1,可以

得到导热能力更强、力学性能好、疏水易清洁,同时熔体流动指数较大的高导热热塑性树脂复合材料。

[0152]

将本发明实施例1~8与对比例1和5相比,还可以看出对比例1和5采用单一粒径范围的氧化铝导热填料,得到产品的导热性能和力学性能均较低;而且,实施例1~6加入了不同粒径的氧化铝颗粒,与实施例7和8中加入了单一粒径的氧化铝颗粒相比,其导热性能和力学性能更好。这主要是因为不同粒径的氧化铝颗粒具有不同的堆积密度和导热性能,大尺寸的氧化铝颗粒(20~40μm)具备更高的导热性能,但它们的堆积密度较低,在颗粒之间会产生较多的空隙;小尺寸的氧化铝颗粒(100nm~10μm)虽然堆积密度高,颗粒间空隙小,但是本身应用在树脂中的导热性能却较低。这时通过复配小尺寸粒径的氧化铝颗粒,可以实现对大尺寸颗粒空隙的填充,再引入导热辅料,从而构建出空隙少、连通性好的导热网络,在提升复合材料的导热性能同时也提高了产品的力学性能。

[0153]

将本发明实施例1~8与对比例1、3和4相比,实施例1~8通过加入复合导热填料,可以比常见的增强导热方法制备的热塑性树脂复合材料提高最多254%的导热率,并带来疏水易清洁的新功能;另外,将实施例7~8和对比例1和5对比,实施例7~8中加入了氟改性碳纳米管作为导入辅料后,其具有更好的导热系数和疏水性,由此可见,复合导热填料中导热辅料(氟改性碳纳米管)不仅提供了更高的导热性能,还有更好的疏水性,从而采用复合导热填料的实施例比对比例的导热性能和疏水性能均有所提高。

[0154]

将本发明实施例1~8与对比例2相比,实施例1~8制备的热塑性树脂复合材料表面与水接触角大于72

°

,相比对比例2提高了60%以上,更易于清洁,可以制备得到高导热、疏水易清洁、易注塑加工的热塑性树脂复合材料。

[0155]

从图1所示的实施例3的疏水易清洁、易注塑加工的导热热塑性树脂复合材料截面电镜照片可以看出,由球形氧化铝颗粒和氟原子接枝的多壁碳纳米管组成的复合导热填料均匀地分散在热塑性树脂基体(聚酰胺树脂pa6)中,不同组分相互作用,紧密相连,形成高效、稳定的导热网络,同时导热辅料有利于复合导热填料的均匀分散,使得复合材料的综合力学性能提高了。

[0156]

从图2所示的实施例3的疏水易清洁、易注塑加工的导热热塑性树脂复合材料的水接触角照片和图3所示的对比例2的聚酰胺树脂的水接触角照片可以看出,本发明实施例复合材料表面与水的接触角更大,表面具有疏水能力和易清洁的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1