液晶高分子组成物及绝缘膜的制作方法

1.本发明涉及一种高分子组成物,特别是涉及一种液晶高分子组成物及绝缘膜。

背景技术:

2.现有使用在高频基板的液晶高分子膜,皆由全芳香族液晶高分子颗粒经热熔后挤至成型、吹气成型或吹制成型而来。由于液晶高分子被加热至高于液晶转换温度而熔融时,具有剪切流动及伸展流动的液晶特性造成的分子链排列性。液晶高分子链排列性会影响后续膜材机械性质、电气特性与尺寸安定性等性质,所以膜材的相关物理与化学性质依成型物中分子链排列性的形成条件而变化。亦即,当液晶高分子成型时流动造成的分子链排列性的条件及冷却固化过程中的参数皆会影响液晶高分子膜形成的相关物理与化学性质。

3.传统上,经由挤压制膜的芳香族液晶制酯膜在横向(transverse direction,简称td)的机械性质比其在机械方向(machine direction,简称md)上较弱,亦即,其具有极大的各项异性。也就是说,这样的制程需要控制许多环境参数,以调整分子链结晶的排列,避免形成的机械性质、尺寸安定性或表面平整性不佳,所以使得所述制程难度上升。此外,由于加热至液晶高分子的液晶转换温度下,整体液晶流体变得黏度极低,很难控制厚度的薄厚等均匀性问题,严重影响加工控制,在无特定经验累积又或者特殊加工设备时,通常失败率偏高,这也导致此技术与膜材等发展受限,只能由特定厂家提供。

4.为了克服加工不易问题,中国台湾专利公告第i650358b号揭示一种液晶高分子组成物及高频复合基板,且提出以溶剂将液晶高分子溶解在溶剂中。所述液晶高分子组合物为可溶性液晶高分子与添加物,所述添加物包含有机高分子或无机填料,且此添加物分散或溶解在溶剂中,以此便可以涂布加工方式,将混合物溶液涂布于附加电路板上,以形成涂层。又或者,中国台湾专利公告第i647261号揭示一种液晶聚合物薄膜及具有液晶聚合物薄膜的软性铜箔基板的制造方法,且所述方法包含将液晶聚合物粉体均匀分散于溶剂中,以形成混合物溶液;将混合物溶液涂布于附加电路板上,以形成涂层;加热至第一温度,以蒸干涂层中的溶剂;溶剂蒸干后,加热至第二温度,使液晶聚合物粉体熔融成液晶聚合物薄膜。

5.目前使用在高频印刷电路板中的液晶高分子膜,越来越多厂家开发是由液晶高分子组成物利用涂布方式进行成膜处理所形成。为了容易控制厚度、平坦性与电器稳定性,以及薄型化(≤50μm)需求,所述液晶高分子组成物包含极性液晶高分子、极性溶剂、分散剂及辅助剂。所述辅助剂为聚四氟乙烯或无机粉末。所述极性液晶高分子例如侧链具有极性基团的聚酯液晶高分子,而所述极性基团例如胺基、羧酸基或异氰酸基等。所述极性溶剂例如酰胺类溶剂、酸类溶剂或酮类溶剂等。所述酰胺类溶剂例如n-甲基-2-吡咯烷酮(n-methyl pyrrolidone,简称nmp)。所述无机粉末例如三氧化二铝、二氧化硅或氮化硼等。在所述液晶高分子组成物中,所述极性液晶高分子能够溶解于所述极性溶剂中,此外,必须通过所述分散剂,所述无机粉末或聚四氟乙烯能够分散于所述极性溶剂中,基于此,以利于所述液晶高分子组成物能够采用涂布方式形成所述液晶高分子膜。

6.虽所述液晶高分子组成物能够采用涂布方式形成所述液晶高分子膜,但因所述液晶高分子组成物中的主要成分为极性,致使所述液晶高分子膜存在有高吸水性的问题,从而使得介电常数(dielectric constant,简称dk)与介电损耗(tangent loss或dissipation factor,简称df)不稳定或偏高,因此,当所述液晶高分子膜应用至高频电路板中,会导致所述高频电路板的特性不符合应用需求。再者,由于分散剂的存在,致使液晶高分子膜的附着性不佳。此外,虽能够通过所述分散剂使所述无机粉末及所述聚四氟乙烯能够分散于所述极性溶剂中,但所述分散剂的种类选择或比例往往会受限于所述高频电路板的所需特性,所以仍会存在有分散不均、分层或沉淀等现象的问题。

技术实现要素:

7.本发明的一目的在于提供一种具有低吸湿性与低电气性及优异的分散性的液晶高分子组成物。

8.本发明液晶高分子组成物,包含侧链不具有极性基团的可溶性液晶高分子、吸湿率小于2wt%的氟系溶剂,及包括聚四氟乙烯系材料的辅助组分。

9.在本发明液晶高分子组成物中,所述氟系溶剂选自于五氟苯酚、六氟苯、三氟乙醇、四氟丙醇、五氟丙醇、六氟异丙醇、八氟戊醇或上述任意的组合。

10.在本发明液晶高分子组成物中,所述侧链不具有极性基团的可溶性液晶高分子选自于侧链不具有极性基团的聚酯液晶高分子、侧链不具有极性基团的聚酰胺液晶高分子、侧链不具有极性基团的聚酰亚胺液晶高分子或上述任意的组合。

11.在本发明液晶高分子组成物中,以所述液晶高分子组成物的总量为100wt%计,所述侧链不具有极性基团的可溶性液晶高分子的含量范围为5wt%至15wt%。

12.在本发明液晶高分子组成物中,以所述液晶高分子组成物的总量为100wt%计,所述辅助组分的含量范围为5wt%至15wt%。

13.在本发明液晶高分子组成物中,所述聚四氟乙烯系材料选自于聚四氟乙烯、氟化乙烯丙烯共聚物、过氟烷基化物、乙烯-四氟乙烯的共聚物或上述任意的组合。

14.在本发明液晶高分子组成物中,以所述液晶高分子组成物的总量为100wt%计,所述聚四氟乙烯系材料的含量为2wt%至15wt%。

15.在本发明液晶高分子组成物中,所述辅助组分还包括无机粉体。

16.在本发明液晶高分子组成物中,所述无机粉体选自于多面体硅氧烷低聚物、三氧化二铝、经表面改质的三氧化二铝、二氧化硅、经表面改质的二氧化硅、二氧化钛、经表面改质的二氧化钛、氧化镁、经表面改质的氧化镁、碳化硅、经表面改质的碳化硅、氮化硼、经表面改质的氮化硼、纳米黏土、经表面改质的纳米黏土或上述任意的组合。

17.本发明的另一目的在于提供一种具有低吸湿性与低电气性且优异附着性与平整性的绝缘膜。

18.本发明绝缘膜由如上所述的液晶高分子组成物经成膜处理所形成。

19.在本发明绝缘膜中,所述成膜处理是在承载件的表面上形成涂膜,接着,使所述涂膜进行加热干燥程序,所述加热干燥程序是依序在第一加热阶段、第二加热阶段及第三加热阶段下进行,在所述第一加热阶段中,去除所述涂膜表面的氟系溶剂,在所述第二加热阶段中,使所述涂膜中的氟系溶剂至完全蒸干,而在所述第三加热阶段中,使所述涂膜中的侧

链不具有极性基团的可溶性液晶高分子熔融排列。

20.本发明的有益效果在于:通过所述侧链不具有极性基团的可溶性液晶高分子、吸湿率小于2wt%的氟系溶剂及所述辅助组分的搭配,所述液晶高分子组成物具有低吸湿性与低电气性及优异的分散性,致使由所述液晶高分子组成物形成的绝缘膜具有低吸湿性与低电气性,且优异附着性与平整性。

具体实施方式

21.本发明液晶高分子组成物包含侧链不具有极性基团的可溶性液晶高分子、吸湿率小于2wt%的氟系溶剂及辅助组分。所述辅助组分包括聚四氟乙烯系材料。

22.以下将就本发明进行详细说明。

23.[液晶高分子组成物]

[0024]

所述液晶高分子组成物的黏度依据在所述液晶高分子组成物中的成分种类及用量进行调整。所述液晶高分子组成物的黏度能够依据温度的增加而变小。在本发明的一些实施态样中,所述液晶高分子组成物的黏度范围为500cps至100,000cps。

[0025]

《氟系溶剂》

[0026]

所述氟系溶剂具有小于2wt%的吸湿率。较佳地,所述氟系溶剂具有小于0.5wt%的吸湿率。所述氟系溶剂可单独一种使用或混合多种使用,且所述氟系溶剂例如但不限于氟苯系溶剂或氟醇系溶剂等。所述氟苯系溶剂例如但不限于五氟苯酚或六氟苯等。所述氟醇系溶剂例如但不限于三氟乙醇、四氟丙醇、五氟丙醇、六氟异丙醇,或八氟戊醇等。

[0027]

《侧链不具有极性基团的可溶性液晶高分子》

[0028]

所述侧链不具有极性基团的可溶性液晶高分子能够溶解于所述氟系溶剂中。所述极性基团例如胺基、羧酸基或异氰酸基等。所述侧链不具有极性基团的可溶性液晶高分子可单独一种使用或混合多种使用,且所述侧链不具有极性基团的可溶性液晶高分子例如但不限于侧链不具有极性基团的聚酯液晶高分子、侧链不具有极性基团的聚酰胺液晶高分子,或侧链不具有极性基团的聚酰亚胺液晶高分子等。所述侧链不具有极性基团的聚酯液晶高分子例如但不限于侧链不具有极性基团的芳香族聚酯液晶高分子。所述侧链不具有极性基团的芳香族聚酯液晶高分子例如但不限于日本东丽(toray industries,inc.)的siveras

tm

系列的市售品。所述侧链不具有极性基团的可溶性液晶高分子例如具有式(i)所示链段结构、式(ii)所示链段结构、式(iii)所示链段结构及式(iv)所示链段结构的液晶高分子。所述式(i)所示链段结构为-o-c6h

4-c(o)-,所述式(ii)所示链段结构为-o-ch

2-ch

2-o-,所述式(iii)所示链段结构为-o-c6h

4-c6h

4-o-,而所述式(iv)所示链段为-(o)c-c6h

4-c(o)-。在本发明的一些实施态样中,以所述液晶高分子组成物的总量为100wt%计,所述侧链不具有极性基团的可溶性液晶高分子的含量范围为5wt%至15wt%。

[0029]

《辅助组分》

[0030]

所述辅助组分能够分散于所述氟系溶剂中。在本发明的一些实施态样中,以所述液晶高分子组成物的总量为100wt%计,所述辅助组分的含量范围为5wt%至15wt%。通过所述辅助组分,本发明液晶高分子组成物能够具有在室温时为黏稠流体状或固态状的特性,而在温度大于室温的加工条件时为黏稠流体状的特性,所述黏度范围为500cps至50,000cps,使得制备所述绝缘膜的过程中时,容易控制所述绝缘膜的厚度、表面粗糙性与物性

等,进而获得具有量产性、经济性与高性能的绝缘膜。

[0031]

所述辅助组分中的聚四氟乙烯系材料例如聚四氟乙烯(ptfe)或聚四氟乙烯共聚物。所述聚四氟乙烯共聚物例如但不限于氟化乙烯丙烯共聚物(fluorinated ethylene propylene,简称fep)、过氟烷基化物(perfluoroalkoxy,简称pfa)或乙烯-四氟乙烯(ethylene-tetra-fluoro-ethylene,简称etfe)的共聚物等。所述聚四氟乙烯系材料的平均粒径范围为0.05μm以上且小于6μm。所述聚四氟乙烯系材料的结构型态为球状。在本发明的一些实施态样中,以所述液晶高分子组成物的总量为100wt%计,所述聚四氟乙烯系材料的含量为2wt%至15wt%。

[0032]

所述辅助组分还包括无机粉体。所述无机粉体可单独一种使用或混合多种使用,且所述无机粉体例如但不限于多面体硅氧烷低聚物、三氧化二铝、经表面改质的三氧化二铝、二氧化硅、经表面改质的二氧化硅、二氧化钛、经表面改质的二氧化钛、氧化镁、经表面改质的氧化镁、碳化硅、经表面改质的碳化硅、氮化硼、经表面改质的氮化硼、纳米黏土,或经表面改质的纳米黏土等。所述无机粉体的平均粒径范围为0.005μm至5μm。所述无机粉体的结构型态为球状或片状。上述的表面改质是利用非极性的表面改质剂来进行。所述非极性的表面改质剂例如硅烷偶联剂。所述硅烷偶联剂是由有机基团以及硅基所构成的化合物。所述硅烷偶联剂的分子具有能够与无机材料及有机材料通过分子间作用力(例如凡德瓦力)或化学反应结合的基团,且所述基团例如但不限于乙烯基、苯乙烯基、甲基丙烯酰氧基、丙烯酰氧基、甲基、丙基、正辛烷基、胺基、异氰酸基、缩水甘油醚氧基丙基,或氟烷基等。

[0033]

所述液晶高分子组成物的制备方法例如将上述成分利用搅拌装置进行混合处理。所述混合处理是在加热下进行。所述加热温度范围为25℃至100℃。所述搅拌装置例如均质机或化学合成搅拌槽。所述混合处理例如将所述辅助组分与所述氟系溶剂混合,形成预混合液,然后,将所述预混合液与所述侧链不具有极性基团的可溶性液晶高分子混合。在制备所述预混合液时,混合时间范围为1小时至4小时。在所述预混合液与所述侧链不具有极性基团的可溶性液晶高分子混合时,分三阶段进行混合,在第一阶段中,时间范围为1小时至4小时且温度范围为30℃至40℃;在第二阶段中,时间范围为6小时至12小时且温度范围为50℃至80℃;在第三阶段中,时间范围为6小时至12小时且温度范围为30℃至60℃以下。值得说明的是,所述混合处理不以上述为限,且依据所述液晶高分子组成物中的成分的选择及用量进行调整。

[0034]

《绝缘膜》

[0035]

本发明绝缘膜由液晶高分子组成物经成膜处理所形成。所述液晶高分子组成物如上所述,所以不再赘述。所述成膜处理是利用涂布(coating)或印刷(printing)等方式在一承载件的表面上形成一涂膜,接着,使所述涂膜进行加热干燥程序。所述承载件例如但不限于金属膜、有机膜或陶瓷板等。所述涂布方式例如旋转涂布法、狭缝涂布法(slot coating method)、辊涂法(roller coating method)、刮刀式涂布(comma coating)或铸模涂布法(die coating method)等。所述加热干燥程序是依序在第一加热阶段、第二加热阶段及第三加热阶段下进行,在所述第一加热阶段中,去除所述涂膜表面的低吸湿性的氟系溶剂,在所述第二加热阶段中,去除所述涂膜中的低吸湿性的氟系溶剂至完全蒸干,而在所述第三加热阶段中,使所述涂膜中的侧链不具有极性基团的可溶性液晶高分子熔融排列,而形成所述绝缘膜。所述印刷方式例如网版印刷、凸版印刷、凹版印刷,或平版印刷等。在本发明的

一些实施态样中,所述绝缘膜的厚度为5μm至100μm,

[0036]

本发明绝缘膜具有低电气性、低吸湿性与优异的附着性及平整性。所述低电气性例如低介电常数(dk)或低介电损耗因子(df)。本发明绝缘膜能够应用至印刷电路板中。所述印刷电路板例如高频印刷电路板。在印刷电路板中,本发明绝缘膜能够稳固地附着于铜箔上。

[0037]

本发明将就以下实施例来作进一步说明,但应了解的是,所述实施例仅为例示说明之用,而不应被解释为本发明实施的限制。

[0038]

实施例1

[0039]

将8克的聚四氟乙烯(厂牌:shamrock;型号:160g-rc;粒径:《6μm)及2克的非极性的片状氮化硼加入至54克的五氟苯酚中,接着,加入6克的侧链不具有极性基团的可溶性液晶高分子[厂牌:toray industries,inc.;型号:siveras

tm

lcp;成分:聚(乙烯基对苯二甲酸)酯型液晶高分子],并依序以第一阶段、第二阶段及第三阶段进行均质混合处理,在所述第一阶段中,温度为40℃且时间为1小时;在所述第二阶段中,温度为60℃且时间为6小时;在所述第三阶段中,温度为50℃且时间为12小时,进而获得液晶高分子组成物。

[0040]

实施例2

[0041]

将10克的聚四氟乙烯(厂牌:shamrock;型号:160g-rc;粒径:《6μm)及6克的非极性的片状氮化硼加入至一溶剂组分中。所述溶剂组分包括100克的五氟苯酚与30克的六氟异丙醇,接着,加入16克的侧链不具有极性基团的可溶性液晶高分子[厂牌:toray industries,inc.;型号:siveras

tm

lcp;成分:聚(乙烯基对苯二甲酸)酯型液晶高分子],并依序以第一阶段、第二阶段及第三阶段进行均质混合处理,在所述第一阶段中,温度为35℃且时间为2小时;在所述第二阶段中,温度为50℃且时间为12小时;在所述第三阶段中,温度为60℃且时间为12小时,进而获得所述液晶高分子组成物。

[0042]

实施例3

[0043]

将5克的聚四氟乙烯(厂牌:shamrock;型号:160g-rc;粒径:《6μm)加入至85克的五氟苯酚中,接着,加入10克的侧链不具有极性基团的可溶性液晶高分子[厂牌:toray industries,inc.;型号:siveras

tm

lcp;成分:聚(乙烯基对苯二甲酸)酯型液晶高分子],并依序以第一阶段、第二阶段及第三阶段进行均质混合处理,在所述第一阶段中,温度为40℃且时间为1小时;在所述第二阶段中,温度为60℃且时间为6小时;在所述第三阶段中,温度为50℃且时间为12小时,进而获得液晶高分子组成物。

[0044]

比较例1

[0045]

将8克的聚四氟乙烯(厂牌:shamrock;型号:160g-rc;粒径:《6μm)、2克的非极性的氮化硼及54克的n-甲基-2吡咯烷酮溶剂混合,接者,加入6克的侧链不含极性基团的可溶性液晶高分子[厂牌:toray industries,inc.;型号:siveras

tm

lcp;成分:聚(乙烯基对苯二甲酸)酯型液晶高分子],并依序以第一阶段、第二阶段及第三阶段进行均质混合处理,在所述第一阶段中,温度为40℃且时间为1小时,而在所述第二阶段中,温度为60℃且时间为6小时;在所述第三阶段中,温度为50℃且时间为12小时,进而获得液晶高分子组成物。

[0046]

比较例2

[0047]

将10克的聚四氟乙烯(厂牌:shamrock;型号:160g-rc;粒径:《6μm)、6克的非极性的片状氮化硼及0.5克的分散剂[厂牌:kyoeisha;型号:fd-420;成分:氟硅酮

(fluorosilicone)]混合,并加入100克的五氟苯酚与30克的六氟异丙醇,接着,加入16克的侧链不具有极性基团的可溶性液晶高分子[厂牌:toray industries,inc.;型号:siveras

tm

lcp;成分:聚(乙烯基对苯二甲酸)酯型液晶高分子],并依序以第一阶段、第二阶段及第三阶段进行均质混合处理,在所述第一阶段中,温度为35℃且时间为2小时,而在所述第二阶段中,温度为50℃且时间为12小时;在所述第三阶段中,温度为60℃且时间为12小时,进而获得液晶高分子组成物。

[0048]

比较例3

[0049]

将10克的侧链不具有极性基团的可溶性液晶高分子[厂牌:toray industries,inc.;型号:siveras

tm

lcp;成分:聚(乙烯基对苯二甲酸)酯型液晶高分子]加入至85克五氟苯酚中,并在50℃的条件下进行12小时加热均质混合处理,而获得液晶高分子组成物。

[0050]

应用例1 绝缘膜

[0051]

将实施例1的液晶高分子组成物于40℃进行加热处理,形成黏度为3000

±

500cps的熔融物,接着,以狭缝涂布法,将所述熔融物涂布于一铜箔上,而于所述铜箔上形成厚度为300μm的涂膜,然后,进行三阶段的加热干燥程序,使所述涂膜转变成一层厚度为25μm的绝缘膜,而获得铜箔基板。所述加热干燥程序是依序在第一加热阶段、第二加热阶段及第三加热阶段下进行,在第一阶段中,以温度为50℃至80℃进行表面干燥处理,接着,在所述第二阶段中,以温度为120℃至160℃,将所述液晶高分子组成物中的氟系溶剂完全去除,然后,在所述第三阶段中,将温度提升至300℃以上,使液晶高分子熔融进行液晶排列,而获得应用例1的绝缘膜。

[0052]

应用例2至3的绝缘膜

[0053]

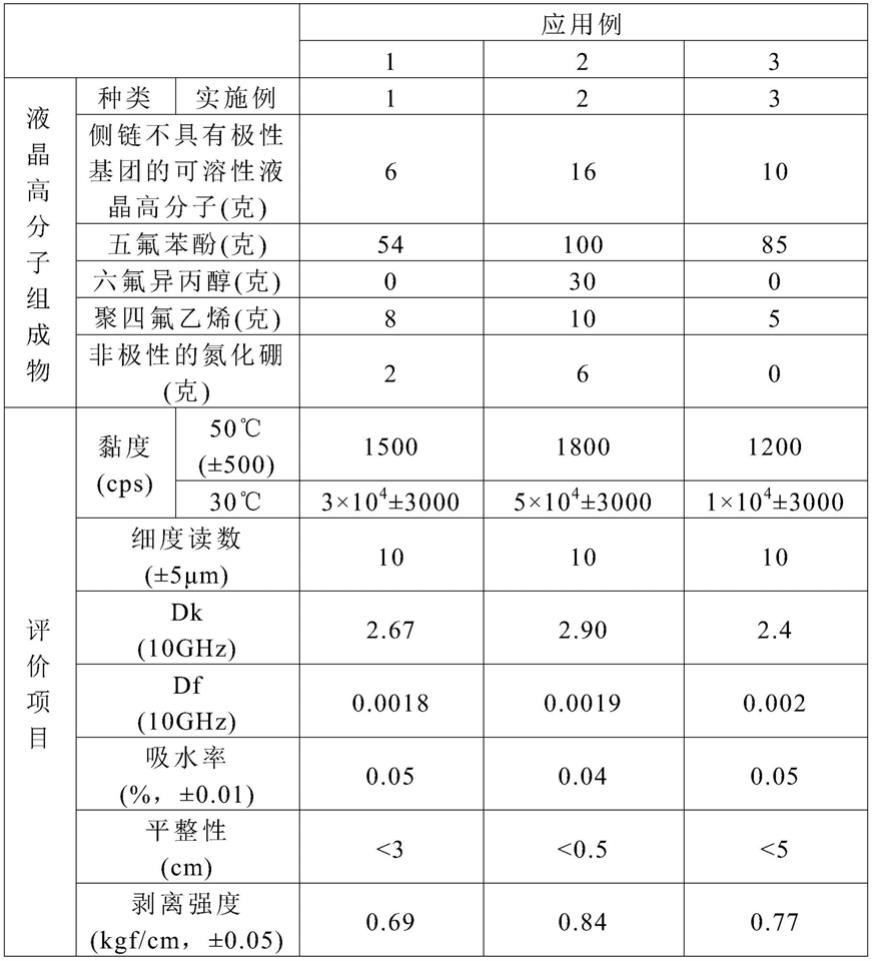

应用例2至3的绝缘膜是以与所述应用例1相同步骤进行而制得,不同主要在于:改变液晶高分子组成物,分别使用实施例2和3的液晶高分子组成物,具体可参阅表1。

[0054]

比较应用例1至3

[0055]

比较应用例1至3是以与所述应用例1相同步骤进行,不同主要在于:改变液晶高分子组成物,分别使用比较例1至3的液晶高分子组成物,具体可参阅表2。

[0056]

评价项目

[0057]

黏度:将100克的实施例1至3及比较例2至3的液晶高分子组成物置于烧杯内,并利用黏度计(厂牌:brookfield型号:dv-1viscometer)于30℃及50℃进行黏度量测。

[0058]

分散性:利用一台细度计(厂牌:grindometers;型号:vf2112)量测实施例1至3及比较例2至3的液晶高分子组成物的细度读数(单位:μm)量测。所述细度计的刮刀与刮板间的角度为85度,且经刮涂后视线与沟槽平面呈15~30度。所述细度读数越小,表示分散性越好。

[0059]

电气性:利用一台电性测量仪(厂牌:rohde&schware;型号:r/s zvb20)对待测样品在频率为10ghz下进行介电常数(简称dk)与介电损耗(简称df)量测。所述待测样品是由一方法所形成,而所述方法为对应用例1至3及比较应用例2至3的铜箔基板的铜箔进行蚀刻处理,然后,放置于温度设定在100℃的烤箱中进行30分钟的烘烤处理,接着,待所述烘烤处理后,放置于湿度设定在50%的防潮箱中24小时。dk及df越小,表示电气性越好。

[0060]

吸水率:依据ipc-tm-650 2.6.2.1(1986年版)的柔性印刷线路吸湿性能测试方法对待测样品进行量测。所述待测样品是由一方法所形成,而所述方法为将应用例1至3及比

较应用例2至3的铜箔基板处理裁切成10cm

×

10cm的裁切片,接着,对所述材切片的铜箔进行蚀刻处理,然后,浸泡于水中24小时,接着,取出并擦干表面,然后,于室温下静置30分钟并确认所述裁切片已干燥,接着,量测重量并以a表示,然后,将所述裁切片置于温度设定在105℃的烘箱中进行1小时的烘烤处理,接着,取出并静置15分钟,然后,量测重量并以b表示。吸水率为[(a-b)/b]

×

100%。所述吸水率越小,表示吸水性越差。

[0061]

平整性:依据ipc-tm-650 2.4.22(1999年版)的印刷电路板弓形扭曲度测试方法对应用例1至3及比较应用例2至3的铜箔基板进行量测。将所述铜箔基板放置在一桌面上,并量测所述铜箔基板四边与所述桌面间的距离(单位:cm)。所述距离越大,表示所述铜箔基板的四边越翘曲,而平整性不佳。

[0062]

附着性:依据ipc-tm-650 2.4.9(2014年版)的挠性印制线路材料的抗剥离强度测试方法,并利用万能材料试验机(厂牌:shimadzu;型号:ag-is)对待测样品进行量测,而获得剥离强度值(单位:kgf/cm)。所述待测样品是由一方法所形成,而所述方法为对应用例1至3及比较应用例2至3的铜箔基板的铜箔进行蚀刻处理,而形成线宽为3.2mm的导电线路层,接着,将一保护层贴合至所述绝缘膜上,然后,以一刀具进行切割,而使所述绝缘膜与所述导电线路层部分分离,并以一夹具互相固定。所述剥离强度值越大,表示附着性越佳。

[0063]

表1

[0064][0065]

表2

[0066][0067]

综上所述,通过所述侧链不具有极性基团的可溶性液晶高分子、吸湿率小于2wt%的氟系溶剂及所述辅助组分的搭配,所述液晶高分子组成物具有低吸湿性与低电气性及优异的分散性,致使由所述液晶高分子组成物形成的绝缘膜具有低吸湿性与低电气性,及优异的电气性、附着性与平整性,所以确实能达成本发明的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1