一种以合成橡胶为基础胶的胎侧支撑胶及其制备方法与应用与流程

[0001]

本发明属于胎侧支撑胶技术领域,具体涉及一种以合成橡胶为基础胶的胎侧支撑胶及其制备方法与应用。

背景技术:

[0002]

轮胎是在各种车辆、飞机或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身或机身,缓冲外界冲击,实现与路面的接触并保证行驶性能。就车辆而言,轮胎对于车辆操作性能、行驶安全、燃油消耗、驾乘舒适性等会产生直接且重要的影响。就飞机而言,轮胎起到重要的安全保障作用,其性能的优劣直接关乎起降阶段的安全性。

[0003]

胎侧支撑胶最初由汽车安全胎这一概念转变而来,当汽车轮胎被外物刺扎漏气后,胎侧支撑胶撑起汽车重量,可以避免汽车失衡导致的交通事故发生。而且这种轮胎在完全漏光气的情况下,仍然能以80公里/小时安全行驶大于80公里。在飞行器偏角着陆状态下会使胎侧部位发生严重变形,产生爆胎的安全隐患,根据航空轮胎的应用工况,胎侧支撑胶需具有较高的强度、硬度,较低的生热以及优异的耐疲劳性能。

[0004]

现有技术中,胎侧支撑胶常采用高填充的天然橡胶、顺丁橡胶、丁苯橡胶作为基体材料。如三角轮胎股份公司2019年在《轮胎工业》报道了用热塑性弹性体增强天然橡胶/顺丁橡胶胎侧支撑胶体系。海大橡胶集团2014年在《轮胎工业》报道了用酚醛树脂sp6701增硬天然橡胶/顺丁橡胶胎侧支撑胶体系。青岛科大2019年在《轮胎工业》报道了不同牌号的天然橡胶/丁苯橡胶并用体系用于胎侧支撑胶的差别。华南橡胶厂2011年在《轮胎工业》报道了含补强树脂的防爆胎胎侧支撑胶生热降低、但耐疲劳性能下降。中国专利110452426a公开了在天然橡胶中添tbir来提高材料的疲劳性能。中国专利110804223a公开了用天然橡胶、酚醛树脂、顺丁胶等材料制备轮胎胎侧支撑胶的配方与工艺。中国专利107323179a公开了用异戊橡胶、钕系顺丁橡胶、环保油等材料制备胎侧支撑胶的配方与工艺。中国专利107746483a公开了用天然橡胶、顺丁胶、炭黑550等材料制备胎侧支撑胶的配方与工艺。基于以上技术可以看出,现有技术中,胎侧支撑胶的配方中都含有天然橡胶,并且支撑胶配方中通常会添加酚醛树脂或者丁苯橡胶达到增硬的目的,但是会极大的损害硫化胶的疲劳性与回弹性,并且在高补强剂的填充下,会采用油类达到物理增塑效果,但会严重影响支撑胶高温老化后的机械性能。另外,天然橡胶主要经橡胶树上采集的天然胶乳,经过凝固、干燥等加工工序而制成。受地域、生长环境气温湿度等诸多因素影响,会出现每年生产的胶乳中组分百分含量的变化,且各地产品质量容易出现参差不齐的现状,橡胶稳定性无法保障,限制其在可靠性要求高的航空胎领域应用。

技术实现要素:

[0005]

有鉴于此,本发明为解决现有技术中以天然橡胶为原料的胎侧支撑胶硬度低,疲劳性、回弹性以及高温老化后机械性能之间存在矛盾,批次稳定性差的缺点,提供一种以合

成橡胶为基础胶的胎侧支撑胶及其制备方法与应用。

[0006]

本发明实现上述目的采取的技术方案如下。

[0007]

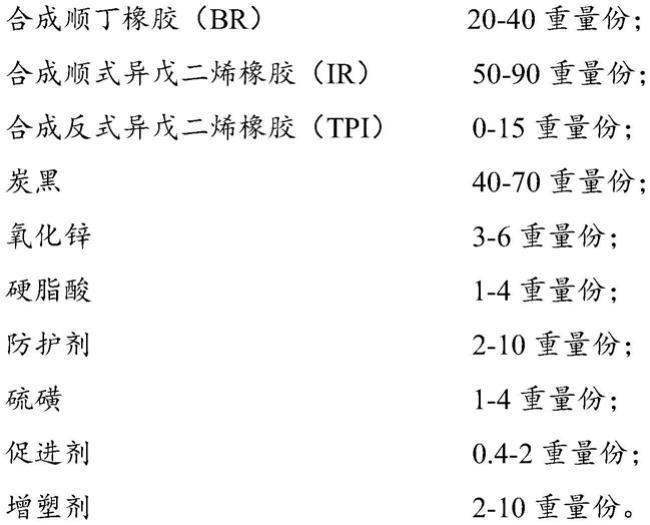

本发明提供一种以合成橡胶为基础胶的胎侧支撑胶,包括:

[0008][0009]

优选的是,所述合成顺式异戊二烯橡胶的数均分子量m

n

为15-40万,顺1,4含量≥96%,分子量分布为1-2.8。

[0010]

优选的是,所述合成顺丁橡胶的数均分子量m

n

为10-35万,顺1,4含量≥96%,分子量分布为1-3。

[0011]

优选的是,所述合成反式异戊二烯橡胶的重均分子量m

w

为15-32万,反1,4含量≥98%,分子量分布为1-2.6。

[0012]

优选的是,所述炭黑的压缩dbp值为62-120(cm

3

/100g),180℃加热减量≤3。

[0013]

优选的是,所述防护剂为rd、4020、ble、2-羟基-4-甲氧基二苯丙酮、ctp、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺(hva-2)中的一种或两种以上的混合物,rd、4020、ble、2-羟基-4-甲氧基二苯丙酮、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺的添加量分别为0-2重量份,ctp的添加量为0-1重量份。

[0014]

优选的是,所述促进剂为dm、ns、cz、dz、tbztd中的一种或多种的混合物。

[0015]

优选的是,所述增塑剂为重均分子量m

w

为1-5万的液体丁二烯橡胶或重均分子量m

w

为1-5万的液体异戊二烯橡胶。

[0016]

本发明还提供上述以合成橡胶为基础胶的胎侧支撑胶的制备方法,包括以下步骤:

[0017]

步骤一、按配比称取各组分;

[0018]

步骤二、将合成顺丁橡胶、合成顺式异戊二烯橡胶和合成反式异戊二烯橡胶投入密炼机中,密炼1-3min;

[0019]

步骤三、将防护剂、硬脂酸和炭黑投入密炼机中,密炼2-8min;

[0020]

步骤四、将氧化锌与增塑剂投入密炼机中,密炼1-4min,并于100-140℃下排胶,胶片在20-50℃环境中停放1-6h,得到混炼胶;

[0021]

步骤五、将混炼胶在开炼机上开炼,辊温为60-80℃,加入促进剂与硫磺,混炼均匀后,置于室温下停放12h以上,得到以合成橡胶为基础胶的胎侧支撑胶。

[0022]

优选的是,所述密炼机的密炼温度为60-80℃,转速为20-70rpm。

[0023]

本发明还提供上述以合成橡胶为基础胶的胎侧支撑胶作为航空轮胎胎侧支撑胶的应用。

[0024]

与现有技术相比,本发明的有益效果为:

[0025]

本发明提供的胎侧支撑胶以全合成橡胶为基础胶,通过工艺与助剂的配合,性能持平或优于采用天然橡胶/丁苯橡胶/酚醛树脂制备的胎侧支撑胶;具备高模量、疲劳性好、耐热疲劳性好等优点。经试验检测,混炼胶门尼粘度(ml

1+4

)为80-105,134-155℃硫化20-30min的断裂伸长率大于250%;134-155℃硫化20-30min的耐屈挠裂口引发次数大于8万次;100%定伸应力大于5mpa;室温回弹率大于45%,134-155℃硫化20-30min的拉伸强度大于18mpa,100℃热空气老化24h后拉伸强度>15mpa,压缩永久形变<10%。

具体实施方式

[0026]

为了进一步了解本发明,下面结合具体实施方式对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

[0027]

本发明的一种以合成橡胶为基础胶的胎侧支撑胶,包括:20-40重量份合成顺丁橡胶(br)、50-90重量份合成顺式异戊二烯橡胶(ir)、0-15重量份合成反式异戊二烯橡胶(tpi)、40-70重量份炭黑、3-6重量份氧化锌、1-4重量份硬脂酸、2-10重量份防护剂、1-4重量份硫磺、0.4-2重量份促进剂和2-10重量份增塑剂。也可以仅由上述组分组成。

[0028]

上述技术方案中,合成顺式异戊二烯橡胶的数均分子量m

n

为15-40万,顺1,4含量≥96%,分子量分布为1-2.8。优选合成顺式异戊二烯橡胶的用量为50-75重量份。

[0029]

上述技术方案中,合成顺丁橡胶的数均分子量m

n

为10-35万,顺1,4含量≥96%,分子量分布为1-3。

[0030]

上述技术方案中,合成反式异戊二烯橡胶的重均分子量m

w

为15-32万,反1,4含量≥98%,分子量分布为1-2.6。优选合成反式异戊二烯橡胶的用量为5-10重量份。

[0031]

上述技术方案中,炭黑的压缩dbp值为62-120(cm

3

/100g),180℃加热减量≤3。优选的为炭黑n220、炭黑n660中的一种或两种的混合物。优选炭黑的用量为50-70。

[0032]

上述技术方案中,氧化锌、硬脂酸、硫磺均为市售产品。氧化锌的用量优选为3-5重量份。硬脂酸的用量优选为1-3重量份。硫磺的用量优选为1.8-2.8重量份。

[0033]

上述技术方案中,防护剂为rd、4020、ble、2-羟基-4-甲氧基二苯丙酮、ctp、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺(hva-2)中的一种或两种以上的混合物,rd、4020、ble、2-羟基-4-甲氧基二苯丙酮、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺的添加量分别为0-2重量份,ctp的添加量为0-1重量份。防护剂的用量优选为2-3重量份。

[0034]

上述技术方案中,促进剂为dm、ns、cz、dz、tbztd中的一种或多种的混合物。促进剂的用量优选为0.5-1.5重量份。

[0035]

上述技术方案中,增塑剂为重均分子量m

w

为1-5万的液体丁二烯橡胶或重均分子

量m

w

为1-5万的液体异戊二烯橡胶。增塑剂的用量优选为2-6重量份。

[0036]

本发明还提供上述以合成橡胶为基础胶的胎侧支撑胶的制备方法,包括以下步骤:

[0037]

步骤一、按配比称取各组分;

[0038]

步骤二、将合成顺丁橡胶、合成顺式异戊二烯橡胶和合成反式异戊二烯橡胶投入密炼机中,密炼1-3min;

[0039]

步骤三、将防护剂、硬脂酸和炭黑投入密炼机中,密炼2-8min;

[0040]

步骤四、将氧化锌与增塑剂投入密炼机中,密炼1-4min,并于100-140℃下排胶,20-50℃环境中停放1-6h,得到混炼胶;

[0041]

步骤五、将混炼胶在开炼机上开炼,辊温为60-80℃,加入促进剂与硫磺,混炼均匀后,置于室温下停放12h以上,得到以合成橡胶为基础胶的胎侧支撑胶。

[0042]

上述技术方案中,密炼机的密炼温度为60-80℃,转速为20-70rpm。

[0043]

本发明的以合成橡胶为基础胶的胎侧支撑胶的硫化成型条件为:硫化温度130-160℃,压力0.2-20mpa,硫化时间20-30min,优选硫化温度145℃,压力20mpa。

[0044]

本发明的以合成橡胶为基础胶的胎侧支撑胶作为航空轮胎胎侧支撑胶的应用。

[0045]

在本发明中所使用的术语,一般具有本领域普通技术人员通常理解的含义,除非另有说明。

[0046]

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合实施例对本发明作进一步的详细介绍。

[0047]

在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。下述实施例中所用的材料、试剂、装置、仪器、设备等,如无特殊说明,均可从商业途径获得。其中,天然橡胶为马来西亚生产的一号烟片胶;合成顺式异戊橡胶为俄罗斯生产的ski-5pm;合成顺丁橡胶为独山子生产的br9000;合成反式异戊二烯橡胶为无锡巨旺的jw/tpi4060。

[0048]

实施例1-6和对比例1-5

[0049]

实施例1-6和对比例1-5的胎面胶的的配方如表1所示。制备方法为:

[0050]

步骤一、按配比称取各组分;

[0051]

步骤二、将天然橡胶、合成顺丁橡胶、合成顺式异戊二烯橡胶和合成反式异戊二烯橡胶投入密炼机中,密炼1-3min,密炼温度为60-80℃,转速为20-70rpm;

[0052]

步骤三、将防护剂、硬脂酸和炭黑投入密炼机中,密炼2-8min,密炼温度为60-80℃,转速为20-70rpm;

[0053]

步骤四、将氧化锌与增塑剂投入密炼机中,密炼1-4min,并于100-140℃下排胶,20-50℃环境中停放1-6h,得到混炼胶;密炼温度为60-80℃,转速为20-70rpm;

[0054]

步骤五、将混炼胶在开炼机上开炼,辊温为60-80℃,加入促进剂与硫磺,混炼均匀后,置于室温下停放12h以上,得到以合成橡胶为基础胶的胎侧支撑胶。

[0055]

表1实施例1-6和对比例1-5的胎面胶的的配方

[0056]

[0057]

[0058][0059][0060]

对实施例1-6和对比例1-5的胎侧支撑胶的配方的性能进行检测,检测结果如表2所示。

[0061]

表2实施例1-6和对比例1-5的胎侧支撑胶的性能

[0062]

[0063][0064]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施例的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1