一种基于多活性中心型离子液体催化合成环状碳酸酯的方法与流程

:

[0001]

本发明涉及绿色、清洁催化环状化合物技术领域,具体涉及基于多活性中心型离子液体催化合成环状碳酸酯的方法。

背景技术:

:

[0002]

二氧化碳是产生温室效应的主要原因,同时也是c1中丰富的资源,为了增加对环境的保护和资源的可持续利用,将二氧化碳转化为高附加值有机化学品是一个极佳的解决方式。该路线能够实现原子的利用效率高、副产物少而且符合绿色化学的战略要求。其中,环状碳酸酯作为一种非常重要的化工产品及化工下游产物的中间体,具有高的溶解度和沸点、良好的生物可降解性,被广泛应用于萃取分离、电解液、聚合物的合成等领域。故而,二氧化碳转化为环状碳酸酯是实现原子100%利用率和环境保护的一个重要手段。

[0003]

传统方法利用二氧化碳和环氧化合物生成环状碳酸酯的过程通常需要在高温、高压的条件下进行,需要采用助催化剂和较长的反应时间才能达到理想的效果。为了使反应条件变得温和,催化剂的使用变得尤为重要。活性和选择性是检验催化剂优劣的两个重要指标。

[0004]

cn201810964919.0公开了一种使用镧系改性的石墨烯催化剂、4-二甲氨基吡啶、羟基磷酸钙、环糊精及溴化铵共同催化环状化合物合成环状碳酸酯,该方法在温和条件下进行,成本廉价易得,不仅有效避免金属回收污染问题,同时能够解决季铵盐活性低与分离难的问题,但是该方法中催化剂的合成过程较为繁琐,工艺较为复杂。

[0005]

cn201910342057.2公开了一种以季鏻溴盐、n-羟基琥珀酰亚胺按照两者的摩尔比为1:2合成共熔离子液体作为催化剂催化二氧化碳和环氧化合物的方法,反应条件温和,反应时间为2~24小时,过程无溶剂且无助催化剂,循环使用性能好。但催化剂的用量为环氧化合物的2%~8%,用量有待进一步的降低。

[0006]

cn201610714850.7公开了一种采用有机胺促进正四丁基卤化铵催化转化二氧化碳制环状碳酸酯反应,反应在温和条件下进行,产率高、活性好。其中正四丁基卤化铵作为催化剂,有机胺作为溶剂和助催化剂,未能实现无溶剂无助催化剂的目标。

[0007]

cn201810431270.6公开了一种以吗啉类离子液体或离子液晶作为主催化剂,化学式my的金属无机盐为助催化剂,将环氧化合物与二氧化碳发生环加成反应。催化稳定性好,多次使用能保持活性不变,但是需要助催化剂的使用才能达到理想的催化效果。

[0008]

因此,对于二氧化碳和环氧化合物生成环状碳酸酯的羰基化反应,仍然需要探究活性、选择性及稳定性共存的绿色无污染的催化剂。本发明旨在通过设计一系列离子液体,实现羰基化反应高效稳定的转化。

技术实现要素:

[0009]

本发明提供了基于多活性中心型离子液体催化合成环状碳酸酯的方法。采用多活性中心型离子液体作为催化剂,环状化合物为原料,其中催化剂离子液体的加入量与环氧

化合物的摩尔比为0.05-1.0%,反应温度30-180℃,反应压力0.1-8mpa,反应时间0.25-24h,磁力搅拌制备环状碳酸酯。本发明中特定结构的离子液体催化剂采用多活性中心位点的设计,能够提高催化转化频率,降低反应时间,减少催化剂用量及能耗。

[0010]

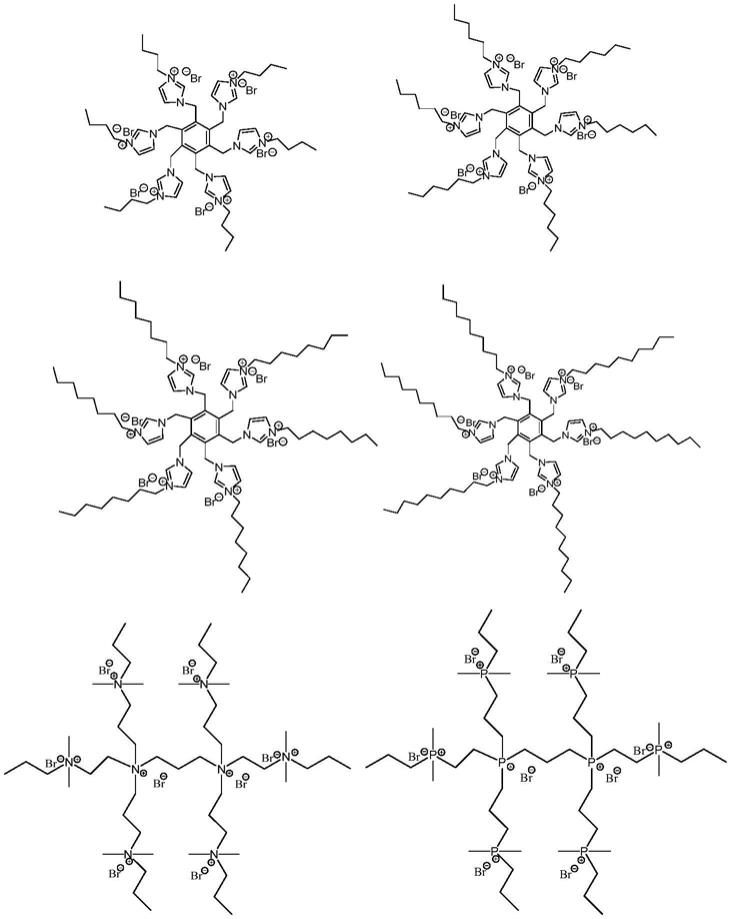

本发明采用的离子液体的结构如式i、式-或式-所示中的任意一种或至少两种的组合:

[0011][0012][0013]

其中m的取值为1~20,n

1

和n

2

的取值为1~20,其特征在于,r为独立地选自取代或未取代的c1-c20烷基、取代或未取代的c2-c6烯基、取代或未取代的c2-c6炔基、取代或未取代的c6-c30芳基、羧基、羟基、卤素、氨基等的至少一种,但不局限于此;本发明所用术语“c1-c10烷基”是指具有1、2、3、4、5、6、7、8、9、10个碳原子的直链或支链烷基,可以举出甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、季丁基、正戊基、异戊基、正己基、异己基、3-甲基戊基、2,2-二甲基丁基等。术语“c2-c10烯基”是指具有2、3、4、5、6、7、8、9、10个碳原子的直链或支链烯基,其分子链中至少包括一个双键,可以举出-ch=ch

2

、-ch=ch

(ch

3

)、-ch=c(ch

3

)

2

、-c(ch

3

)=ch

2

、-c(ch

3

)=ch(ch

3

)、-c(ch

3

)=c(ch

3

)

2

、正戊烯基、异己烯基、间庚烯基、正辛烯基等。术语“c2-c10炔基”是指具有2、3、4、5、6、7、8、9、10碳原子的直链或支链炔基,可以举出-c≡ch、-c≡c(ch

3

)、-c≡c(ch

2

)

2

ch

3

、-(ch

2

)

2

c≡c(ch

3

)、-(ch

3

chch

2

)c≡c(ch

3

)或-ch

2

c≡c(ch

2

)

2

ch

3

等。x为氯、溴、碘、乳酸基、三氟乙酸基、羧基、醋酸基中的任意一种。优选地,所述催化剂为如下化合物中的任意一种:

[0014][0015][0016]

优选为

[0017]

在本发明的离子液体的合成过程,预设温度为20-200℃,所述反应时间为1-48h,采用惰性气体保护,从经济性角度考虑,一般选取氮气进行保护。

[0018]

离子液体合成后,通过减压抽滤或旋蒸进行洗涤,洗涤之后放入真空干燥箱干燥,抽真空,温度设为60-80℃。

[0019]

本发明的反应通式为:

[0020][0021]

其中r为取代或未取代的c1-c20的直链或支链烷基、取代或未取代的c3-c20的环烷基、取代或未取代的c3-c20的杂环烷基、取代或未取代的c6-c20的芳基中的一种。优选地,本发明所述环氧化合物选自环氧乙烷、环氧丙烷、环氧氯丙烷、环氧环己烷、氧化苯乙烯等中的至少一种或两种组合。

[0022]

优选地,本发明所述的环状碳酸酯选自碳酸乙烯酯、碳酸丙烯酯、环氧氯丙烯酯、环氧环己烯酯、碳酸苯烯酯中的至少一种或两种组合。

[0023]

优选地,离子液体加入量与环氧化合物的摩尔比为0.05-1.0%,例如可以是0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%、0.95%或1.0%等,优选为0.05-0.3%。

[0024]

优选地,催化反应的操作压力为0.1-8mpa,例如可以是0.1mpa、0.5mpa、1.0mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.5mpa、4.0mpa、4.5mpa、5.0mpa、5.5mpa、6.0mpa、6.5mpa、7.0mpa、7.5mpa或8.0mpa等,优选为2-4mpa。

[0025]

优选地,催化反应的操作温度为30-180℃,例如可以是30℃、40℃、50℃、60℃、70℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃或180℃等,优选为100-130℃。

[0026]

优选地,催化反应的反应时间为0.25-24h,例如可以是0.25h、0.5h、1h、1.5h、2h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h、5.5h、6.0h、8.0h、10.0h、12.0h、14.0h、16.0h、18.0h、20.0h、22.0h或24.0h等,优选为0.5-3h。

[0027]

反应结束后停止搅拌,待反应釜内温度冷却至室温再拆开釜,吸取上层液体即为所需环状碳酸酸酯产品。

[0028]

本发明方法的优点是:

[0029]

(1)对离子液体结构进行多中心位点的设计,与其等摩尔单中心位点相比,有着较高的活性,同时热稳定性高于单中心位点离子液体。

[0030]

(2)本发明采用多中心型离子液体来作为羰基化反应的催化剂,催化剂的加入,使反应能在短时间内达到高效转化,降低了反应能耗,符合绿色经济环保的原则。

附图说明

[0031]

图1为本发明是实施例1所得六丁基咪唑溴甲苯的

1

h-nmr谱图。

具体实施方式

[0032]

下面结合具体实施例对本发明进一步阐述,但本发明并不局限于下述实施例,在

不脱离前后所述宗旨的范围下,变化实施都包含在本发明的技术范围内。

[0033]

1.多中心型离子液体的制备

[0034]

实施例1

[0035]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0036][0037]

称取0.40g(0.0006mol)六全溴甲基苯置于100ml圆底烧瓶中,加入0.0048mol n-甲基咪唑和50ml乙腈,混合物在80℃的n

2

保护中反应24h。反应结束后,产物用无水乙酸乙酯进行洗涤,洗涤三次,每次150ml。洗涤过滤后,产物放在真空干燥箱中干燥12h,温度设为60℃。

[0038]

实施例2

[0039]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0040][0041]

合成方法参考实施例1,仅将n-甲基咪唑变为n-乙基咪唑。

[0042]

实施例3

[0043]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0044][0045]

合成方法参考实施例1,仅将n-甲基咪唑变为n-丙基咪唑。

[0046]

实施例4

[0047]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0048][0049]

合成方法参考实施例1,仅将n-甲基咪唑变为n-丁基咪唑。

[0050]

实施例5

[0051]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0052][0053]

合成方法参考实施例1,仅将n-甲基咪唑变为n-己基咪唑。

[0054]

实施例6

[0055]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0056][0057]

合成方法参考实施例1,仅将n-甲基咪唑变为n-辛基咪唑。

[0058]

实施例7

[0059]

本实例为合成一种多中心型离子液体催化剂,具体结构如下所示:

[0060][0061]

合成方法参考实施例1,仅将n-甲基咪唑变为n-癸基咪唑。

[0062]

2.环氧化合物羰基化反应合成环状碳酸酯

[0063]

实施例8

[0064]

本实例提供一种催化合成环状碳酸酯的方法,具体反应如下所示:其中cat.表示催化剂,t表示温度,p表示压力。

[0065]

向反应釜中加入2ml环氧丙烷(po)和0.04mmol六丁基咪唑溴甲苯(buim(phme)br)

6

;于室温下充入适量co

2

,关闭反应器通气阀门;将反应釜放入自动温控加热炉,将反应釜的压力先调至1mpa,为了防止起始阶段羰基化反应过于剧烈,待温度达至目标温度120℃之后,保持15分钟左右,调节反应釜压力至2.5mpa,将co

2

压力维持在2.5mpa,120℃下反应2h,反应结束后将反应釜冷却到室温,缓慢放空未反应的co

2

,取出微量的反应液用agilent 8890进行转化率和选择性分析,产物碳酸丙烯酯收率为93.1%,选择性为99.9%。

[0066]

实施例9

[0067]

本实施例与实施例8的区别在于,反应温度变为110℃,其他条件不变,得到产物碳酸丙烯酯收率为69.2%,选择性为99.9%。

[0068]

实施例10

[0069]

本实施例与实施例8的区别在于,反应温度变为130℃,其他条件不变,得到产物碳酸丙烯酯收率为95.3%,选择性为99.9%。

[0070]

实施例11

[0071]

本实施例与实施例8的区别在于,反应温度变为140℃,其他条件不变,得到产物碳酸丙烯酯收率为98.4%,选择性为99.9%。

[0072]

实施例12

[0073]

本实施例与实施例8的区别在于,反应压力变为2mpa,其他条件不变,得到产物碳酸丙烯酯收率为80.1%,选择性为99.9%。

[0074]

实施例13

[0075]

本实施例与实施例8的区别在于,反应压力变为3mpa,其他条件不变,得到产物碳酸丙烯酯收率为78.4%,选择性为99.9%。

[0076]

实施例14

[0077]

本实施例与实施例8的区别在于,反应压力变为3.5mpa,其他条件不变,得到产物碳酸丙烯酯收率为84.8%,选择性为99.9%。

[0078]

实施例15

[0079]

本实施例与实施例8的区别在于,反应压力变为4mpa,其他条件不变,得到产物碳酸丙烯酯收率为80.5%,选择性为99.9%。

[0080]

实施例16

[0081]

本实施例与实施例10的区别在于,催化剂加入量变为15mg,其他条件不变,得到产物碳酸丙烯酯收率为68.6%,选择性为99.9%。

[0082]

实施例17

[0083]

本实施例与实施例10的区别在于,催化剂加入量变为20mg,其他条件不变,得到产物碳酸丙烯酯收率为75.7%,选择性为99.9%。

[0084]

实施例18

[0085]

本实施例与实施例10的区别在于,催化剂加入量变为30mg,其他条件不变,得到产物碳酸丙烯酯收率为81.3%,选择性为99.9%。

[0086]

实施例19

[0087]

本实施例与实施例10的区别在于,催化剂加入量变为40mg,其他条件不变,得到产物碳酸丙烯酯收率为86.6%,选择性为99.9%。

[0088]

实施例20

[0089]

本实施例与实施例10的区别在于,催化剂加入量变为80mg,其他条件不变,得到产物碳酸丙烯酯收率为97.7%,选择性为99.9%。

[0090]

实施例21

[0091]

本实施例与实施例10的区别在于,反应时间变为15min,其他条件不变,得到产物碳酸丙烯酯收率为23.7%,选择性为99.9%。

[0092]

实施例22

[0093]

本实施例与实施例10的区别在于,反应时间变为30min,其他条件不变,得到产物碳酸丙烯酯收率为68.3%,选择性为99.9%。

[0094]

实施例23

[0095]

本实施例与实施例10的区别在于,反应时间变为45min,其他条件不变,得到产物碳酸丙烯酯收率为89.1%,选择性为99.9%。

[0096]

实施例24

[0097]

本实施例与实施例10的区别在于,反应时间变为60min,其他条件不变,得到产物碳酸丙烯酯收率为95.2%,选择性为99.9%。

[0098]

实施例25

[0099]

本实施例与实施例10的区别在于,反应时间变为90min,其他条件不变,得到产物碳酸丙烯酯收率为97.4%,选择性为99.9%。

[0100]

实施例26

[0101]

本实施例与实施例10的区别在于,所用的环氧化合物为环氧氯丙烷,其他条件不变,得到产物氯丙烯碳酸酯收率为97.3%,选择性为99.9%。

[0102][0103]

实施例27

[0104]

本实施例与实施例10的区别在于,所用的环氧化合物为环氧乙烷,其他条件不变,得到产物碳酸乙烯酯收率为98.1%,选择性为99.9%。

[0105][0106]

实施例28

[0107]

本实施例与实施例10的区别在于,所用的环氧化合物为氧化苯乙烯,其他条件不变,得到产物碳酸苯乙烯酯收率为82.7%,选择性为99.9%。

[0108][0109]

实施例29

[0110]

本实施例与实施例10的区别在于,所用的环氧化合物为甲基环氧丙烷,反应时间变为2h,其他条件不变,得到产物甲基碳酸丙烯酯收率为72.5%,选择性为99.9%。

[0111][0112]

对比例1

[0113]

本对比例与实施例8的区别在于,所用催化剂为六丙基咪唑溴甲苯(prim(phme)br)

6

,其他条件不变,得到产物碳酸丙烯酯收率为22.4%,选择性为99.9%。

[0114]

对比例2

[0115]

本对比例与实施例8的区别在于,所用催化剂为六己基咪唑溴甲苯(heim(phme)br)

6

,其他条件不变,得到产物碳酸丙烯酯收率为31.7%,选择性为99.9%。

[0116]

对比例3

[0117]

本实施例与实施例8的区别在于,所用催化剂为六辛基咪唑溴甲苯(ocim(phme)br)

6

,其他条件不变,得到产物碳酸丙烯酯收率为66.4%,选择性为99.9%。

[0118]

对比例4

[0119]

本实施例与实施例8的区别在于,所用催化剂为六癸基咪唑溴甲苯(deim(phme)br)

6

,其他条件不变,得到产物碳酸丙烯酯收率为91.2%,选择性为99.9%。

[0120]

对比例5

[0121]

本对比例与对比例1的区别在于,所用催化剂为丙基咪唑溴化苄prim(phme)br,其他条件不变,得到产物碳酸丙烯酯收率为15.8%,选择性为99.9%。

[0122]

对比例6

[0123]

本对比例与对比例2的区别在于,所用催化剂为己基咪唑溴化苄heim(phme)br,其他条件不变,得到产物碳酸丙烯酯收率为19.1%,选择性为99.9%。

[0124]

对比例7

[0125]

本实施例与对比例3的区别在于,所用催化剂为辛基咪唑溴化苄ocim(phme)br,其他条件不变,得到产物碳酸丙烯酯收率为52.0%,选择性为99.9%。

[0126]

对比例8

[0127]

本实施例与对比例4的区别在于,所用催化剂为六癸基咪唑溴甲苯deim(phme)br,其他条件不变,得到产物碳酸丙烯酯收率为42.1%,选择性为99.9%。

[0128]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,其依然可以对前述各具体实施方式所记载的技术方案进行修改或者对其中部分技术特征进行等效替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1