一种建设工程中高强度耐低温的聚乙烯材料应用及其制备方法与流程

[0001]

本发明涉及聚乙烯材料技术领域,具体涉及一种建设工程中高强度耐低温的聚乙烯材料应用及其制备方法。

背景技术:

[0002]

在建设工程领域,目前所使用的滑动材料一般是聚四氟乙烯板,依据有关标准,抗压允许强度为30mpa,摩擦系数在0.03~0.06之间,累计滑动位移在10km以内,由于现有技术使用的滑动材料是聚四氟乙烯,累计滑动位移在 10km以内,一般使用寿命在10年左右,使用寿命短,更换成本高,抗压强度低,设计的产品尺寸偏大,造价高。同时安装所需要的空间大。整个结构的成本高。

技术实现要素:

[0003]

本发明的目的是提供一种建设工程中高强度耐低温的聚乙烯材料应用及其制备方法,以解决现有技术中的上述不足之处。

[0004]

为了实现上述目的,本发明提供如下技术方案:一种建设工程中高强度耐低温的聚乙烯材料的制备方法,包括以下步骤:

[0005]

步骤一、原料准备,包括以下重量百分比的组分:聚乙烯30-60%,聚丙烯20-30%,聚碳酸酯8-15%,填充剂0.5-1.5%,玻璃纤维0.8-1.5%,云母粉 0.6-1.2%,硅灰石粉0.1-1%、增韧剂0.5-3%,抗氧剂0.1-0.8%,耐候剂 0.8-1.8%;

[0006]

步骤二、材料融合,将聚乙烯和聚丙烯清洗后进行烘干处理,随后将聚乙烯和聚丙烯投入密炼机中,加热至100-120℃,并添加聚碳酸酯,进行混练,混练30min后,向密炼机中投入增韧剂、抗氧剂和耐候剂,并不断搅拌,继续混练25min;

[0007]

步骤三、辅料添加,将入填充剂、玻璃纤维、云母粉和硅灰石粉通过搅拌机预先混合搅拌,混合均匀后,投入至密练机中与原料融合,并将密炼机温度提升至130-140℃,继续混练40min;

[0008]

步骤四、材料挤出,将密炼机温度下调至120℃,通过锥形双螺杆挤出机进行挤出,并流入冷却池中冷却,随后进行切粒处理,以制得原料颗粒;

[0009]

步骤五、材料处理,将步骤四中制得的原料颗粒投入热水池中浸泡,随后让原料颗粒跟随热水池中的水自然冷却,再将原料颗粒捞出晾干;

[0010]

步骤六、材料成型,根据建设工程中实际运用场合对材料进行形状设计,并通过注塑工艺加工出相应的使用部件。

[0011]

优选的,所述填充剂由氧化锌和氧化铝混合而成,其中,所述氧化锌的重量百分比为30-80%,所述氧化铝的重量百分比为20-70%。

[0012]

优选的,所述步骤五中原料颗粒的浸泡水温设置为60℃,并保持该温度持续浸泡1h。

[0013]

优选的,所述步骤一中聚乙烯和聚丙烯投入密炼机前进行预热处理,预热温度设置为60℃。

[0014]

一种建设工程中高强度耐低温的聚乙烯材料的应用,所述材料主要运用于建设工程中需要使用到的摩擦副的具体场合。

[0015]

优选的,所述材料具体应用于摩擦摆支座中,通过其与不锈钢板的相对滑动,将动能转化为热能,从而有效保护建筑结构。

[0016]

在上述技术方案中,本发明提供的技术效果和优点:

[0017]

本发明通过设置聚乙烯和聚丙烯融合,并添加聚碳酸酯,进而有效的改善了材料的机械性能,同时,通过添加相应耐候剂,配合聚丙烯的融入,使得材料在极低温度下仍能表现良好的韧性,材料最终抗压强度达到180mpa以上,远大于目前所使用的聚四氟乙烯板30mpa的允许抗压强度,应用于结构支座中可减小产品的设计尺寸,节省整个结构的用料成本,且材料摩擦系数低,同等条件下线磨耗率远低于聚四氟乙烯板,使产品的设计寿命可达50年以上,同时,材料具有吸能特性,应用于摩擦摆支座,通过其与不锈钢板的相对滑动,将动能转化为热能,从而有效保护建筑结构,且材料耐低温性能好,可在极寒条件下仍保持其优良的性能。

具体实施方式

[0018]

为了使本领域的技术人员更好地理解本发明的技术方案,下面将对本发明作进一步的详细介绍。

[0019]

实施例1

[0020]

一种建设工程中高强度耐低温的聚乙烯材料的制备方法,包括以下步骤:

[0021]

步骤一、原料准备,包括以下重量百分比的组分:聚乙烯60%,聚丙烯 25%,聚碳酸酯8%,填充剂1.2%,玻璃纤维1.2%,云母粉0.8%,硅灰石粉0.5%、增韧剂1.2%,抗氧剂0.5%,耐候剂1.6%;

[0022]

步骤二、材料融合,将聚乙烯和聚丙烯清洗后进行烘干处理,随后将聚乙烯和聚丙烯投入密炼机中,加热至100-120℃,并添加聚碳酸酯,进行混练,混练30min后,向密炼机中投入增韧剂、抗氧剂和耐候剂,并不断搅拌,继续混练25min;

[0023]

步骤三、辅料添加,将入填充剂、玻璃纤维、云母粉和硅灰石粉通过搅拌机预先混合搅拌,混合均匀后,投入至密练机中与原料融合,并将密炼机温度提升至130-140℃,继续混练40min;

[0024]

步骤四、材料挤出,将密炼机温度下调至120℃,通过锥形双螺杆挤出机进行挤出,并流入冷却池中冷却,随后进行切粒处理,以制得原料颗粒;

[0025]

步骤五、材料处理,将步骤四中制得的原料颗粒投入热水池中浸泡,随后让原料颗粒跟随热水池中的水自然冷却,再将原料颗粒捞出晾干;

[0026]

步骤六、材料成型,根据建设工程中实际运用场合对材料进行形状设计,并通过注塑工艺加工出相应的使用部件。

[0027]

所述填充剂由氧化锌和氧化铝混合而成,其中,所述氧化锌的重量百分比为40%,所述氧化铝的重量百分比为60%。

[0028]

所述步骤五中原料颗粒的浸泡水温设置为60℃,并保持该温度持续浸泡 1h。

[0029]

所述步骤一中聚乙烯和聚丙烯投入密炼机前进行预热处理,预热温度设置为60℃。

[0030]

本实施例通过设置聚乙烯和聚丙烯融合,并添加聚碳酸酯,进而有效的改善了材料的机械性能,同时,通过添加相应耐候剂,配合聚丙烯的融入,使得材料在极低温度下仍能表现良好的韧性,同时具有良好抗压性、冲击性和流动性,同时,在填充剂以及玻璃纤维、云母粉等材料的填充作用下,有效的提高了材料的强度和韧性,保证了原有塑料材料的特性,且材料的线磨耗率远大大的降低,极大地提高了后期材料使用的使用寿命。

[0031]

实施例2

[0032]

一种建设工程中高强度耐低温的聚乙烯材料的制备方法,包括以下步骤:

[0033]

步骤一、原料准备,包括以下重量百分比的组分:聚乙烯50%,聚丙烯 30%,聚碳酸酯12%,填充剂0.8%,玻璃纤维1.2%,云母粉1.2%,硅灰石粉 0.8%、增韧剂1.8%,抗氧剂0.8%,耐候剂1.5%;

[0034]

步骤二、材料融合,将聚乙烯和聚丙烯清洗后进行烘干处理,随后将聚乙烯和聚丙烯投入密炼机中,加热至100-120℃,并添加聚碳酸酯,进行混练,混练30min后,向密炼机中投入增韧剂、抗氧剂和耐候剂,并不断搅拌,继续混练25min;

[0035]

步骤三、辅料添加,将入填充剂、玻璃纤维、云母粉和硅灰石粉通过搅拌机预先混合搅拌,混合均匀后,投入至密练机中与原料融合,并将密炼机温度提升至130-140℃,继续混练40min;

[0036]

步骤四、材料挤出,将密炼机温度下调至120℃,通过锥形双螺杆挤出机进行挤出,并流入冷却池中冷却,随后进行切粒处理,以制得原料颗粒;

[0037]

步骤五、材料处理,将步骤四中制得的原料颗粒投入热水池中浸泡,随后让原料颗粒跟随热水池中的水自然冷却,再将原料颗粒捞出晾干;

[0038]

步骤六、材料成型,根据建设工程中实际运用场合对材料进行形状设计,并通过注塑工艺加工出相应的使用部件。

[0039]

所述填充剂由氧化锌和氧化铝混合而成,其中,所述氧化锌的重量百分比为60%,所述氧化铝的重量百分比为40%。

[0040]

所述步骤五中原料颗粒的浸泡水温设置为60℃,并保持该温度持续浸泡 1h。

[0041]

所述步骤一中聚乙烯和聚丙烯投入密炼机前进行预热处理,预热温度设置为60℃。

[0042]

本实施例对比实施例1,通过设置聚乙烯和聚丙烯融合,并添加聚碳酸酯,进而有效的改善了材料的机械性能,具有良好抗压性、冲击性和流动性,但耐候性较低,且强度过高,韧性较低。

[0043]

实施例3

[0044]

一种建设工程中高强度耐低温的聚乙烯材料的制备方法,包括以下步骤:

[0045]

步骤一、原料准备,包括以下重量百分比的组分:聚乙烯60%,聚丙烯 20%,聚碳酸酯12%,填充剂1.4%,玻璃纤维1.2%,云母粉1.2%,硅灰石粉 0.8%、增韧剂1.6%,抗氧剂0.6%,耐候剂1.2%;

[0046]

步骤二、材料融合,将聚乙烯和聚丙烯清洗后进行烘干处理,随后将聚乙烯和聚丙烯投入密炼机中,加热至100-120℃,并添加聚碳酸酯,进行混练,混练30min后,向密炼机中

投入增韧剂、抗氧剂和耐候剂,并不断搅拌,继续混练25min;

[0047]

步骤三、辅料添加,将入填充剂、玻璃纤维、云母粉和硅灰石粉通过搅拌机预先混合搅拌,混合均匀后,投入至密练机中与原料融合,并将密炼机温度提升至130-140℃,继续混练40min;

[0048]

步骤四、材料挤出,将密炼机温度下调至120℃,通过锥形双螺杆挤出机进行挤出,并流入冷却池中冷却,随后进行切粒处理,以制得原料颗粒;

[0049]

步骤五、材料处理,将步骤四中制得的原料颗粒投入热水池中浸泡,随后让原料颗粒跟随热水池中的水自然冷却,再将原料颗粒捞出晾干;

[0050]

步骤六、材料成型,根据建设工程中实际运用场合对材料进行形状设计,并通过注塑工艺加工出相应的使用部件。

[0051]

所述填充剂由氧化锌和氧化铝混合而成,其中,所述氧化锌的重量百分比为40%,所述氧化铝的重量百分比为60%。

[0052]

所述步骤五中原料颗粒的浸泡水温设置为60℃,并保持该温度持续浸泡 1h。

[0053]

所述步骤一中聚乙烯和聚丙烯投入密炼机前进行预热处理,预热温度设置为60℃。

[0054]

本实施例对比实施例1,通过设置聚乙烯和聚丙烯融合,并添加聚碳酸酯,进而有效的改善了材料的机械性能,具有极好的耐寒性,但材料强度较低,抗压性能较差,石油寿命较短低。

[0055]

对比实施例1-2和3可知,实施例1的材料配比为最优选择,通过设置聚乙烯和聚丙烯融合,并添加聚碳酸酯,进而有效的改善了材料的机械性能,同时,通过添加相应耐候剂,配合聚丙烯的融入,使得材料在极低温度下仍能表现良好的韧性,同时具有良好抗压性、冲击性和流动性,同时,在填充剂以及玻璃纤维、云母粉等材料的填充作用下,有效的提高了材料的强度和韧性,保证了原有塑料材料的特性,且材料的线磨耗率远大大的降低,极大地提高了后期材料使用的使用寿命。

[0056]

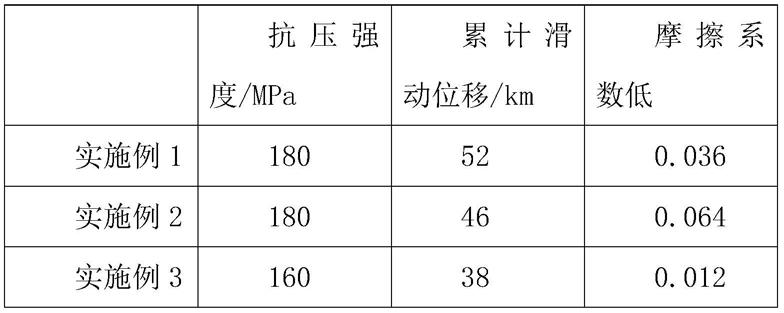

为了对比本发明效果,对上述三种方式对应的手机壳进行性能测试,下表1为相应的对比数据:

[0057]

表1

[0058][0059]

从上述表格可以看出,本发明实施例1制得材料具有很好的使用性能,综合性能较好,具有很好的推广价值。

[0060]

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领

域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1