一种聚己二酸/对苯二甲酸丁二醇酯共聚酯复合材料及其制备方法与流程

[0001]

本发明涉及生物可降解高分子材料改性领域,具体涉及一种聚己二酸/对苯二甲酸丁二醇酯共聚酯复合材料及其制备方法。

背景技术:

[0002]

随着石油化工的快速发展,塑料逐渐渗透到人们的日常生活中,随之而来的是不容忽视的“白色污染”问题。这些几乎不易腐烂的废塑料不仅严重危害人类健康,而且给生态环境带来不可弥补的危害。因此,国内外许多研究人员开始研究开发环保型可降解高分子材料。生物降解聚合物特别是聚己二酸/对苯二甲酸丁二醇酯(pbat)的研究越来越受到人们的关注。然而,较高的生产成本,较慢的结晶速率和结晶度,以及较差的热性能严重限制了材料的应用,只有降低其成本和改善热性能,pbat市场才有可能发展。

[0003]

对于聚合物而言,结构特点往往决定其性能。而从聚合物分子结构上来看,主价键强度、共扼稳定作用、次价键力(氢键,极性相互作用,范德华力等)、分子量及分布、大分子链对称性(结构规整性,结晶性)、刚性链结构、交联等对聚合物热性能均有较显著的影响。工业生产中,一般向材料中加入成核剂可以达到提高结晶温度,加快结晶速率,降低球晶尺寸的效果,从而克服上面所提到的可降解聚酯遇到热性能不佳的问题。此外较高结晶度的聚合物高温下容易脱模固化,缩短加工周期,提高制品的质量。

[0004]

目前,在专利及其他文献中相关成核剂的报道有不少,大都是利用小分子无机物成核剂(碳酸钙、二氧化硅、氮化硼等)和有机物成核剂(己二酸二苯基二酰肼、癸二酸二苯基二酰肼等)作为聚酯结晶成核剂。因此需要对大分子成核剂进行进一步研究开发,以获得一种效果好、低成本的成核剂。

技术实现要素:

[0005]

本发明克服现有技术的不足,利用新的成核剂提供一种综合性能优异的pbat材料及其制备方法,该方法能获得结晶度更高、力学性能、热性能更优异的pbat共聚酯复合材料。

[0006]

为解决上述技术问题,本发明所采用的技术方案为:

[0007]

一种聚己二酸/对苯二甲酸丁二醇酯共聚酯复合材料,所述复合材料是由pbat共聚酯与成核剂作为原料制备而成的复合材料,所述成核剂占原料总量的质量百分比为0~50%;所述pbat共聚酯是由己二酸、对苯二甲酸、丁二醇经缩聚而成的共聚物,其对苯二甲酸丁二醇酯(bt)摩尔含量在30~80%;所述成核剂为聚对苯二甲酸丁二醇酯(pbt),分子量为104~105。

[0008]

进一步的,所述成核剂还可以为聚对苯二甲酸乙二醇酯或聚对苯二甲酸丙二醇酯。

[0009]

进一步的,所述原料还包括耐老化剂、流动助剂、填料。

[0010]

进一步的,所述原料还包括辅助成核剂,所述辅助成核剂为氮化硼、碳酸钙、滑石粉、氧化石墨烯、苯甲酸钠、二氧化硅的一种或几种。

[0011]

进一步的,所述辅助成核剂的添加量为占原料总量的质量百分比0-90%,优选的,所述辅助成核剂的添加量为占原料总量的质量百分比3-5%。

[0012]

本发明进一步提供了一种聚己二酸/对苯二甲酸丁二醇酯共聚酯复合材料的制备方法,将所述重量份配比的pbat与成核剂干燥后依次进行熔融共混、干燥和注塑,得到聚己二酸/对苯二甲酸丁二醇酯共聚酯复合材料。

[0013]

优选的,所述成核剂与pbat熔融共混挤出造粒前的干燥温度为60~80℃;干燥的时间为4-6h。

[0014]

优选的,所述pbat与成核剂混合温度为150-250℃;转子转速为10-100r/min;混合时间为5-60min。

[0015]

与现有技术相比本发明具有以下有益效果:

[0016]

本发明所用成核剂含有高分子聚酯,很好地分散在聚酯基体中,可以非常有效的提高聚酯的结晶温度,提高结晶速率;有利于提高材料的力学性能和热性能;同时所述成核剂成本低,具有很大的应用优越性,且利用该成核剂可以制备得到结晶度更高、力学性能、热性能更优异的pbat共聚酯复合材料。

附图说明

[0017]

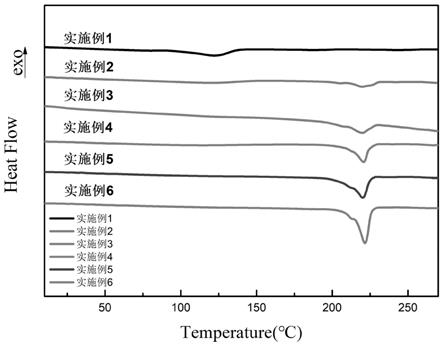

图1为本发明实施例所制备的pbat共聚酯复合材料的dsc曲线图之一。

[0018]

图2为pbat共聚酯复合材料的dsc曲线图之二。

具体实施方式

[0019]

以下结合具体实施例对本发明作进一步说明。

[0020]

本发明中所使用的原料及设备说明如下:pbat(ecoworld,mn=3

×

104)购自山西金晖兆隆高新科技有限公司,其中对苯二甲酸丁二醇酯(bt)单元的摩尔含量为50%。用于制备成核剂的pbt(1100a,mn=104)来自南通星辰合成材料有限公司。用于加工的转矩流变仪(rtoi-20/10)购买自广州普同实验分析仪器有限公司。

[0021]

实施例1:

[0022]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。称取150g pbat和4.5g苯甲酸钠,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0023]

实施例2:

[0024]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取135gpbat、15g pbt和4.5g苯甲酸钠,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0025]

实施例3:

[0026]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取120g pbat、30g pbt和4.5g苯甲酸钠,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0027]

实施例4:

[0028]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取105g pbat、45g pbt和4.5g苯甲酸钠,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0029]

实施例5:

[0030]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取90g pbat、60克的pbt和4.5g的苯甲酸钠,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0031]

实施例6:

[0032]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取75g pbat、75g pbt和4.5g苯甲酸钠,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0033]

实施例7:

[0034]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取75g pbat、75g pbt和4.5g苯甲酸钠与二氧化硅的混合物,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。

[0035]

实施例8:

[0036]

首先将pbat、pbt在真空烘箱80℃条件下保存6h以除水。分别称取75g pbat、75g pbt和4.5g碳酸钙,置于转矩流变仪中共混。流变仪温度设置为250℃,转子转速为50r/min,混合5min,随后注塑成型得到试样。将实施例1-6所制备的复合材料进行性能检测,结果见如表1。

[0037]

表1:pbat/pbt复合材料性能检测结果

[0038] 拉伸强度(mpa)维卡软化点(℃)tc(℃)tm(℃)实施例116.6783.579.81123.55实施例215.4594.4156.46220.60实施例314.55103172.82220.83实施例415109.8174.79220.90实施例519.99119170.48221.05实施例622.56140.9182.52221.75

[0039]

从表1中可以看出,实施例1到实施例6共混物的拉伸强度从16.67mpa提高到22.56mpa,维卡软化点从83.5℃提高到140.9℃,tc从79.81℃提高到182.52℃,tm从123.55℃提高到221.75℃,共混物的综合性能更加优异。由于pbat中结晶部分是由bt段提供,pbt可以作为同构体加入到基体中,异相成核加速了复合材料的结晶过程,且tc越高,样品的结晶速率越快,结晶度越高,成核剂的改性效果越好。同时,本发明的制备方法可将pbat熔融改性造粒单独再利用,易于大规模工业化生产,工艺简单,降低pbat的应用成本,污染少,具有较高市场价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1