提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的方法以及配套系统与流程

[0001]

本发明涉及化学合成技术领域,尤其是提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的方法以及配套系统。

背景技术:

[0002]

目前在进行2-氯-5-三氟甲基吡啶的合成时通常采用以3-甲基吡啶为原料先进行氯化得2-氯-5-三氯甲基吡啶,再进一步进行氟化而得到产品;也可以用3-甲基吡啶为原料,在催化剂存在下进行氟氯化反应而得到产品。

[0003]

但是,现有的制备方法在进行氟化反应通常存在反应速度慢,反应效果较差的情况,因此会使得最终得到的产品质量较低,无法满足高效生产的需求。

[0004]

为此,我公司研发出了一套精简使用的能够有效的提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的方法以及配套系统,用以解决上述现有技术问题。

技术实现要素:

[0005]

本发明为解决上述技术问题之一,所采用的技术方案是:提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的方法,包括如下步骤:准备2-氯-5-三氯甲基吡啶并超细粉碎后进入高效反应系统内部;将适量的五氟化碘、氟化汞、催化剂投入至高效反应系统内;控制温度和时间并在高压、密封的高效反应系统的物料进行氟化反应,得含有2-氯-5-三氟甲基吡啶的粗品溶液;对上述粗品溶液进行提纯步骤,得到2-氯-5-三氟甲基吡啶。

[0006]

优选地,在上述氟化反应的过程中通过高效反应系统对内部的反应物进行气动、搅动双效混合。

[0007]

上述操作的目的主要是用以提高反应效果。

[0008]

优选地,上述的提纯步骤采用二次提纯方式实现提纯,具体包括如下步骤:初步过滤提纯,得到初纯品;继续对上述初纯品进行重结晶提纯,得到最终产品。

[0009]

优选地,所述氟化反应的反应温度为-20~-10℃、反应时间为12-24h。

[0010]

优选地,上述的五氟化碘、氟化汞、催化剂的重量比为5-10:1:1;所述高压为50-200mpa。

[0011]

提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的系统,所述提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的系统为权利要求1-5中任意一项所述的高效反应系统,优选地,包括一密封设置的反应釜,在所述反应釜的顶部设置有压力表、温控器、检修口、氟化进料口,所述氟化进料口的顶部与一进料处理机构的出料口相连接,所述反应釜的出口与下游的提纯设备相连。

[0012]

优选地,在所述反应釜的内部安装有一气动双用搅拌机构,所述气动双用搅拌机构用于实现对所述反应釜内部的物料的快速搅拌与冲击。

[0013]

优选地,所述进料处理机构包括一倾斜设置的矩形进料管,在所述矩形进料管的进料口高于所述矩形进料管的出料口,所述矩形进料管的出料口与所述反应釜的进料口相连通设置,在所述矩形进料管内安装有一对辊进料组件,所述对辊进料组件用于实现控制物料初粉碎以及进料速度,在所述对辊进料组件的下部的所述矩形进料管内安装有一精细进料控制组件,所述对辊进料组件、所述精细进料控制组件分别通过两个第一进料电机、两个第二进料电机提供驱动动力;两所述第一进料电机、两所述第二进料电机均固定安装在所述矩形进料管的外侧壁上。

[0014]

优选地,所述对辊进料组件包括两相对设置的进料辊,两所述进料辊的相对侧壁之间设置有控制物料落下的粉碎下料空间,各所述进料辊分别于对应位置处的所述第一进料电机的电机轴相连。

[0015]

优选地,所述精细进料控制组件包括两相对设置的磨料辊,两所述磨料辊分别设置在所述进料辊的下方,两所述磨料辊通过对转实现对被上述进料辊粉碎后的物料进行挤料进料,各所述磨料辊分别与对应位置处的所述第二进料电机的电机轴相连。

[0016]

优选地,所述气动双用搅拌机构包括一竖直设置在所述反应釜中心的空心轴,所述空心轴的底部为空心半球壳曲面,在所述空心轴的外侧壁上自上而下固连有若干个搅拌叶片,所述空心轴的顶部密封穿出所述反应釜的顶部并在其外侧壁上一体成型有一从动锥齿轮,在所述从动锥齿轮的一侧啮合安装有一主动锥齿轮,所述主动锥齿轮与所述从动锥齿轮军固定安装在一锥齿轮箱的内部,所述锥齿轮箱固定安装在所述反应釜的顶部,所述主动锥齿轮的中心轴段与一水平设置的搅拌电机的电机轴固连,所述搅拌电机固定安装在所述反应釜的上方,在所述空心轴的顶部开口出活动密封安装有一高压气管,所述高压气管与所述反应釜相对固定设置,所述高压气管的下端密封伸至所述空心轴的顶部开口内部,所述空心轴可绕所述高压气管的外侧壁旋转,在所述空心轴的外侧壁以及底部的空心半球壳曲面的表面间隔设置有若干个高压气流孔,所述高压气流孔用于向反应釜内排出高压气流实现对反应物料的高压冲击,所述高压气管与外部的高压气源相连通。

[0017]

优选地,在所述反应釜的上部边沿沿其圆周均匀设置有若干个脉冲气嘴,各所述脉冲气嘴的出气口沿着所述反应釜的内壁朝下设置,各所述脉冲气嘴用于通入高压脉冲气流实现对所述反应釜内壁附着物料的快速清理,有效的防止内壁粘接物料,提高清理效果。

[0018]

本发明的有益效果体现在:1、本法在高压密封的环境下进行氟化反应,有效的提高浮华反应的效率以及效果;2、通过本发明中的系统的作用可以在反应前快速的对进入的物料进行超细粉碎处理,以此来提高后续反应过程中的反应的充分性;3、在反应的过程中通过气动、机械搅动的双效作用进一步的提高反应效果。

附图说明

[0019]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部件一般由类似的附图标记标识。附图中,各元件或部件并不一定按照实际的比例绘制。

[0020]

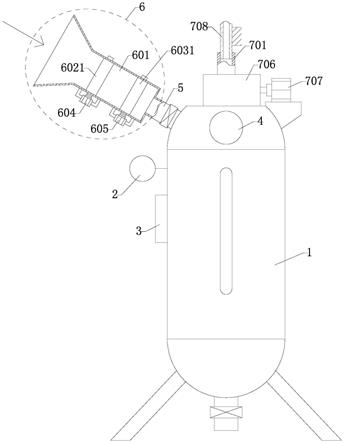

图1为本发明的结构示意图。

[0021]

图2为本发明的内部局部剖视结构示意图。

[0022]

图3为本发明的对辊进料组件的局部结构示意图。

[0023]

图4为本发明的精细进料控制组件的局部结构示意图。

[0024]

图中,1、反应釜;2、压力表;3、温控器;4、检修口;5、氟化进料口;6、进料处理机构;601、矩形进料管;602、对辊进料组件;6021、进料辊;6022、粉碎下料空间;603、精细进料控制组件;6031、磨料辊;604、第一进料电机;605、第二进料电机;7、气动双用搅拌机构;701、空心轴;702、空心半球壳曲面;703、搅拌叶片;704、从动锥齿轮;705、主动锥齿轮;706、锥齿轮箱;707、搅拌电机;708、高压气管;709、高压气流孔;8、脉冲气嘴。

具体实施方式

[0025]

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

[0026]

如图1-4中所示,提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的方法,包括如下步骤:准备2-氯-5-三氯甲基吡啶并超细粉碎后进入高效反应系统内部;将适量的五氟化碘、氟化汞、催化剂投入至高效反应系统内;控制温度和时间并在高压、密封的高效反应系统的物料进行氟化反应,得含有2-氯-5-三氟甲基吡啶的粗品溶液;对上述粗品溶液进行提纯步骤,得到2-氯-5-三氟甲基吡啶。

[0027]

本法在高压环境下进行氟化反应能够有效的控制反应效率与效果。

[0028]

优选地,在上述氟化反应的过程中通过高效反应系统对内部的反应物进行气动、搅动双效混合。

[0029]

上述操作的目的主要是用以提高反应效果,在进行实际操作的过程中可以单独的只选择气动搅拌或者机械搅动中的一种或同时选择,具体根据需要以及反应效率的实际要求进行控制。

[0030]

优选地,上述的提纯步骤采用二次提纯方式实现提纯,具体包括如下步骤:初步过滤提纯,得到初纯品;继续对上述初纯品进行重结晶提纯,得到最终产品。

[0031]

优选地,所述氟化反应的反应温度为-20~-10℃、反应时间为12-24h。

[0032]

优选地,上述的五氟化碘、氟化汞、催化剂的重量比为5-10:1:1;所述高压为50-200mpa。

[0033]

采用二次提纯能保证提纯效果,提高所得产品的质量与纯度。

[0034]

提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的系统,所述提高2-氯-5-三氟甲基吡啶合成过程中氟化反应效果的系统为权利要求1-5中任意一项所述的高效反应系统,优选地,包括一密封设置的反应釜1,在所述反应釜1的顶部设置有压力表2、温控器3、检修口4、氟化进料口5,所述氟化进料口5的顶部与一进料处理机构6的出料口相连接,所述反应釜1的出口与下游的提纯设备相连。

[0035]

通过压力表2、温控器3可以控制氟化反应釜1体内部的温度与气压,从而保证反应的高效性。本高效反应系统整体内部环境在反应时采用密封、高压的环境且压力可控,从而有效的根据需要来控制内部的反应条件,从而达到控制反应效果的目的。

[0036]

优选地,在所述反应釜1的内部安装有一气动双用搅拌机构7,所述气动双用搅拌

机构7用于实现对所述反应釜1内部的物料的快速搅拌与冲击。

[0037]

在进行实际操作的过程中可以单独的只选择气动搅拌或者机械搅动中的一种或同时选择,具体根据需要以及反应效率的实际要求进行控制。

[0038]

当内部溶液的含量较少时采用机械搅拌可能达不到较好的效果,在此时需要采用气动冲击实现搅拌或者两者相结合实现有效的冲击搅拌,提高搅拌效果。

[0039]

当内部的液体的粘稠度较高时采用机械搅拌能够起到更好的效果,两者结合提高物料反应时的均匀接触。

[0040]

优选地,所述进料处理机构6包括一倾斜设置的矩形进料管601,在所述矩形进料管601的进料口高于所述矩形进料管601的出料口,所述矩形进料管601的出料口与所述反应釜1的进料口相连通设置,在所述矩形进料管601内安装有一对辊进料组件602,所述对辊进料组件602用于实现控制物料初粉碎以及进料速度,在所述对辊进料组件602的下部的所述矩形进料管601内安装有一精细进料控制组件603,所述对辊进料组件602、所述精细进料控制组件603分别通过两个第一进料电机604、两个第二进料电机605提供驱动动力;两所述第一进料电机604、两所述第二进料电机605均固定安装在所述矩形进料管601的外侧壁上。

[0041]

进料处理机构6通过对辊进料组件602可以实现对置入的颗粒或者块状的物料进行快速的挤压粉碎,从而保证进入的物料能够充分的粉碎,提高物料反应效果与效率。

[0042]

对辊进料组件602进行初步的对辊粉碎,精细进料控制组件603实现二次磨料粉碎,从而进一步的提高粉碎细度与效果,实现超细粉碎物料的投入。

[0043]

优选地,所述对辊进料组件602包括两相对设置的进料辊6021,两所述进料辊6021的相对侧壁之间设置有控制物料落下的粉碎下料空间6022,各所述进料辊6021分别于对应位置处的所述第一进料电机604的电机轴相连。

[0044]

优选地,所述精细进料控制组件603包括两相对设置的磨料辊6031,两所述磨料辊6031分别设置在所述进料辊6021的下方,两所述磨料辊6031通过对转实现对被上述进料辊6021粉碎后的物料进行挤料进料,各所述磨料辊6031分别与对应位置处的所述第二进料电机605的电机轴相连。

[0045]

各个进料辊6021、磨料辊6031均单独动力控制,可以更有效的保证动力的充足性,同时各个第一进料电机604、第二进料电机605可以实现正反转,当遇到无法粉碎的杂质是可以控制对应的第一进料电机604的旋转反向来实现吐料,减少对进料辊6021的损坏。

[0046]

优选地,所述气动双用搅拌机构7包括一竖直设置在所述反应釜1中心的空心轴701,所述空心轴701的底部为空心半球壳曲面702,在所述空心轴701的外侧壁上自上而下固连有若干个搅拌叶片703,所述空心轴701的顶部密封穿出所述反应釜1的顶部并在其外侧壁上一体成型有一从动锥齿轮704,在所述从动锥齿轮704的一侧啮合安装有一主动锥齿轮705,所述主动锥齿轮705与所述从动锥齿轮704军固定安装在一锥齿轮箱706的内部,所述锥齿轮箱706固定安装在所述反应釜1的顶部,所述主动锥齿轮705的中心轴段与一水平设置的搅拌电机707的电机轴固连,所述搅拌电机707固定安装在所述反应釜1的上方,在所述空心轴701的顶部开口出活动密封安装有一高压气管708,所述高压气管708与所述反应釜1相对固定设置,所述高压气管708的下端密封伸至所述空心轴701的顶部开口内部,所述空心轴701可绕所述高压气管708的外侧壁旋转,在所述空心轴701的外侧壁以及底部的空心半球壳曲面702的表面间隔设置有若干个高压气流孔709,所述高压气流孔709用于向反

应釜1内排出高压气流实现对反应物料的高压冲击,所述高压气管708与外部的高压气源相连通。

[0047]

在此设置的搅拌电机707可以实现最整个空心轴701的驱动空心轴701转动,从而实现对其上的搅拌叶片703进行旋转,进而实现搅拌反应物料的目的。

[0048]

空心半球壳曲面702底部的高压气流孔709的设置能够更好的实现向下和斜向下的气流快速冲击物料,在物料含量较少的情况下实现高效的脉冲搅拌,提高搅拌效果。

[0049]

在此通过锥齿轮系进行换向,从而能够将整个空心轴701的上端部位空出,便于进行高压通气,从而保证在空心轴701快速旋转的同时不影响高压气体通入制空心轴701内并通过各个高压气流孔709排出,保证在快速旋转的同时通过高压气流促进搅拌,提高物料搅拌的均匀度以及反应效果。

[0050]

当然高压气体的通入与搅拌叶片703的旋转两者可以单独进行也可以同时进行,具体根据实际需求进行控制,从而实现对不同物料状态下的均匀搅拌的控制。

[0051]

优选地,在所述反应釜1的上部边沿沿其圆周均匀设置有若干个脉冲气嘴8,各所述脉冲气嘴8的出气口沿着所述反应釜1的内壁朝下设置,各所述脉冲气嘴8用于通入高压脉冲气流实现对所述反应釜1内壁附着物料的快速清理,有效的防止内壁粘接物料,提高清理效果。

[0052]

在此设置的脉冲气嘴8沿着内壁设置的主要目的是防止内壁上粘结辅物料,保证后续清理时的效果,有效的实现将内壁上的物料快速的向下吹落。

[0053]

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

[0054]

本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1