一种植物油基聚氨酯薄膜及其制备的制作方法

[0001]

本发明涉及高分子材料领域,具体涉及一种植物油基聚氨酯薄膜及其制备方法。

背景技术:

[0002]

随着聚合物薄膜在包装领域的应用日渐广泛,对薄膜性能的要求也越发严格,相比其他薄膜单一的性能,聚氨酯具有良好的综合性能。聚氨酯是一种新兴的有机高分子材料,聚氨酯在高分子材料领域甚至有“第五大塑料”之称,因其卓越的性能而被广泛应用于国民经济众多领域。产品应用领域涉及轻工、化工、电子、纺织、医疗、建筑、建材、汽车、国防、航天、航空等。聚氨酯产品也在中国不断崛起。聚氨酯薄膜较其他聚合物薄膜相比具有优良的张力、拉力、韧性、耐老化性能、耐磨性和抗冲击等。加工工艺简单,可以降低成本。聚氨酯通常是由多元醇与二异氰酸酯通过多加成聚合反应合成的。传统合成聚氨酯的端羟基聚酯和端羟基聚醚主要来自于石化资源路线,而石化资源易短缺,因此,采用生物基多元醇取代聚酯和聚醚多元醇成为了研究的热点。

技术实现要素:

[0003]

本发明的目的在于克服现有技术的不足之处,提供一种高性能外观精美的新型聚氨酯薄膜。通过对已有的聚氨酯合成材料进行对比研究,制备出力学性能好,外观精美,具有良好疏水性的植物油基聚氨酯薄膜,同时提供一种制备该薄膜的方法。

[0004]

本发明的目的通过下述方案实现:

[0005]

一种植物油基聚氨酯薄膜,包括以下步骤:

[0006]

(1)羟基化环氧植物油的制备:采用分别连接机械搅拌器、冷凝器、氮气进出口的250ml圆底三颈烧瓶作为羟基化反应容器,按一定的比例将聚乙二醇,环氧植物油,催化剂加入反应,整个反应过程在油浴加热;

[0007]

(2)植物油基聚氨酯薄膜的制备:按一定的比例将羟基化环氧植物油,二异氰酸酯,催化剂加入反应器中,在70-90℃油浴中反应15-30min后,倒入烧杯中,加入有机溶剂进行溶解,将溶解好的溶液倒四氟乙烯板上,放入30-70℃烘箱将溶剂烘干,即得到植物油基聚氨酯薄膜。

[0008]

步骤(1)加热后加入适量的碳酸钠溶液终止反应,还包括分离提纯步骤,所述的分离提纯步骤为:将混合物冷却至室温,用去离子水萃取出未反应完全的聚乙二醇,分液,将有机层干燥除水后,进行旋转蒸发,得到淡黄色粘稠状液体羟基化环氧植物油。

[0009]

步骤(1)中,加热至100~120℃,反应时间为2~3h。

[0010]

步骤(1)所述环氧植物油为环氧大豆油。

[0011]

步骤(1)所述聚乙二醇为聚乙二醇200、聚乙二醇400和聚乙二醇600中的一种。

[0012]

步骤(1)所述聚乙二醇与环氧植物油的摩尔比为1.6∶1~3∶1。

[0013]

步骤(1)所述催化剂为浓硫酸,其用量为羟基化环氧植物油反应总重量的0.3~0.5%。

[0014]

步骤(2)所述二异氰酸酯为异佛尔酮二异氰酸酯,其用量为成膜物质总质量的30~39.16%。

[0015]

步骤(2)所述羟基化环氧植物油用量为成膜物质总质量的60.68~69.83%。

[0016]

步骤(2)所述为催化剂为二月桂酸二丁基锡,其用量为成膜物质总质量的0.13~0.17%。

[0017]

步骤(2)所述有机溶剂为n,n-二甲基甲酰胺,反应过程粘度过大时可加入适量有机溶剂。

[0018]

步骤(1)和步骤(2)所述反应过程必须在氮气环境下进行。

[0019]

本发明的优点和积极效果是:

[0020]

(1)为天然材料开辟了新的应用领域,提高了其使用价值,另一方面大大缓解了石油化工的压力。

[0021]

(2)本发明制备的聚氨酯薄膜具有良好的美观性。

[0022]

(3)本发明制备的聚氨酯薄膜具有良好的疏水性。

[0023]

(4)本发明制备的聚氨酯薄膜具有良好的韧性、延展性。

具体实施方式

[0024]

下面结合附图并通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0025]

实施例1

[0026]

在此实施例中,我们采取表1中的配方进行实验研究:

[0027]

表1植物油基聚氨酯薄膜配方

[0028][0029]

(1)羟基化环氧植物油的制备:采用分别连接机械搅拌器、冷凝器、氮气进出口的250ml圆底三颈烧瓶作为羟基化反应容器,按聚乙二醇600与环氧大豆油的摩尔比为1.66∶1,浓硫酸用量为羟基化环氧植物油反应总重量的0.5%加入反应,整个反应过程在氮气环境下,100℃油浴加热3h后加入10ml的0.1mol/l碳酸钠溶液终止反应,将混合物冷却至室温,用去离子水萃取出未反应完全的聚乙二醇,分液,将有机层干燥除水后,进行旋转蒸发,得到淡黄色粘稠状液体羟基化环氧植物油。

[0030]

(2)植物油基聚氨酯薄膜的制备:按表1配方将羟基化环氧植物油,异佛尔酮二异氰酸酯,二月桂酸二丁基锡加入反应器中,在80℃油浴中反应,当出现大量气泡时加入5ml的n,n-二甲基甲酰胺。

[0031]

(3)成膜

[0032]

将聚氨酯预聚物倒入烧杯中,倒入n,n-二甲基甲酰胺,在磁力搅拌下,溶剂在40℃下将预聚物溶解,其溶解后产物倒入聚四氟乙烯板上,放入50℃烘箱中烘干成膜。

[0033]

(4)性能测试

[0034]

①

力学性能

[0035]

按照astmd-882测试标准制备样条,测试薄膜的拉伸强度和断裂伸长率。测试结果见表6。

[0036]

②

水接触角

[0037]

按照gb/t30693-2014测试标准制备样条,测试薄膜的水接触角。测试结果见表6。

[0038]

实施例2

[0039]

在此实施例中,我们采取表2中的配方进行实验研究:

[0040]

表2植物油基聚氨酯薄膜配方

[0041][0042]

其它步骤与具体实施方式1相同。

[0043]

性能测试

[0044]

①

力学性能

[0045]

按照astmd-882测试标准制备样条,测试薄膜的拉伸强度和断裂伸长率。测试结果见表6。

[0046]

②

水接触角

[0047]

按照gb/t30693-2014测试标准制备样条,测试薄膜的水接触角。测试结果见表6。

[0048]

实施例3

[0049]

在此实施例中,我们采取表3中的配方进行实验研究:

[0050]

表3植物油基聚氨酯薄膜配方

[0051][0052]

其它步骤与具体实施例1至2相同。

[0053]

性能测试

[0054]

①

力学性能

[0055]

按照astmd-882测试标准制备样条,测试薄膜的拉伸强度和断裂伸长率。测试结果见表6。

[0056]

②

水接触角

[0057]

按照gb/t30693-2014测试标准制备样条,测试薄膜的水接触角。测试结果见表6。

[0058]

实施例4

[0059]

在此实施例中,我们采取表4中的配方进行实验研究:

[0060]

表4植物油基聚氨酯薄膜配方

[0061][0062]

其它步骤与具体实施例1至3相同。

[0063]

性能测试

[0064]

①

力学性能

[0065]

按照astmd-882测试标准制备样条,测试薄膜的拉伸强度和断裂伸长率。测试结果见表6。

[0066]

②

水接触角

[0067]

按照gb/t30693-2014测试标准制备样条,测试薄膜的水接触角。测试结果见表6。

[0068]

实施例5

[0069]

在此实施例中,我们采取表5中的配方进行实验研究:

[0070]

表5植物油基聚氨酯薄膜配方

[0071][0072]

其它步骤与具体实施例1至4相同。

[0073]

性能测试

[0074]

①

力学性能

[0075]

按照astmd-882测试标准制备样条,测试薄膜的拉伸强度和断裂伸长率。测试结果见表6。

[0076]

②

水接触角

[0077]

按照gb/t30693-2014测试标准制备样条,测试薄膜的水接触角。测试结果见表6。

[0078]

表6实例一至五所得成品测试结果

[0079][0080]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员

来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

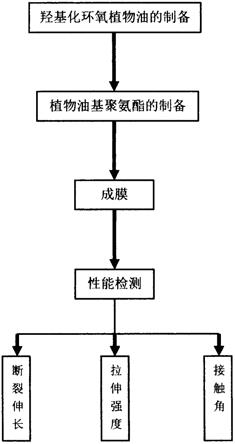

附图说明

[0081]

图1为本发明方法的流程图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1