一种以醋酸甲酯为原料制备甲基丙烯酸甲酯的方法与流程

[0001]

本发明属于醋酸甲酯应用技术领域,具体为一种以醋酸甲酯为原料制备甲基丙烯酸甲酯的方法。

背景技术:

[0002]

醋酸甲酯为聚乙烯醇(简称pva)生产过程的副产品,每生产1吨聚乙烯醇就生成约1.5吨醋酸甲酯。虽然醋酸甲酯也是一种化工原料,但需求量小,一般不作为副产物出售,目前工业上大多数是把醋酸甲酯水解成醋酸和甲醇,经分离和提纯后得到醋酸和甲醇,或作为产品出售,或再用于其它工艺或自用,产品附加值较低。

[0003]

甲基丙烯酸甲酯(mma)作为重要的有机化工原料,近年来其下游终端行业发展迅猛,以pmma粒子下游为例年均增速约20%,mma市场紧俏,价格持续走高。目前,国内甲基丙烯酸甲酯的工业化生产过程主要采用丙酮-氰醇路线(ach)以及c4路线,而且均已国产化,但两种方法均投资较大,生产甲基丙烯酸甲酯的成本高。羟醛缩合法mma合成技术,即璐彩特(lucite)α-mma技术,无需酸回收装置,不生成剧毒中间产物,工艺条件温和,安全环保,投资和生产成本较传统路线可节约40%,目前该技术由英国璐彩特(现日本三菱化学)垄断。

技术实现要素:

[0004]

本发明的目的在于提供一种以醋酸甲酯为原料制备甲基丙烯酸甲酯的方法,既拓宽了醋酸甲酯的下游应用,又提高了产品的附加值,增加了企业的经济效益,对企业产品的多元化模式提供了新的途径。

[0005]

本发明目的通过以下技术方案来实现:

[0006]

一种以醋酸甲酯为原料制备甲基丙烯酸甲酯的方法,所述方法以醋酸甲酯和浓甲醛为原料,经两步羟醛缩合,加氢和分离纯化得到甲基丙烯酸甲酯,具体包括:

[0007]

醋酸甲酯和浓甲醛羟醛缩合生成丙烯酸甲酯,经醋酸甲酯回收单元和丙烯酸甲酯回收单元分离后加氢得到丙酸甲酯,丙酸甲酯与浓甲醛再次进行羟醛缩合反应,产物与丙烯酸甲酯回收单元塔底物流混合后进入甲醛回收单元,甲醛回收单元塔顶有机相物流依次经脱水单元,丙酸甲酯回收单元,精制单元分离纯化得到甲基丙烯酸甲酯(mma)产品。

[0008]

进一步,所述醋酸甲酯回收单元塔顶为醋酸甲酯和甲醇的共沸物作为羟醛缩合反应原料循环使用,塔底物料进入丙烯酸甲酯回收单元。

[0009]

进一步,所述丙烯酸甲酯回收单元塔底甲醛、水、酸及剩余甲醇进入甲醛回收单元,塔顶丙烯酸甲酯进入加氢反应器进行加氢反应得到丙酸甲酯。

[0010]

进一步,所述甲醛回收单元为萃取塔,盐水作为萃取剂从萃取塔上部进入,丙酸甲酯与浓甲醛羟醛缩合反应的产物和丙烯酸甲酯回收单元的塔底物料混合后从甲醛回收单元下部进入塔内,两股物流形成逆流操作,以产生有机相物流和水相物流,从而降低有机相物流中的甲醛和甲醇浓度。

[0011]

进一步,所述甲醛回收单元塔底水相物流进入酯回收单元,酯回收单元塔顶轻组分返回甲醛回收单元下部,塔底重组分进入盐水回收单元;盐水回收单元塔顶物料与稀甲醛混合后进入甲醛浓缩单元,塔底物料部分作为废水排放,其余返回甲醛回收单元上部作为萃取剂。

[0012]

进一步,所述脱水单元塔顶采出水和丙酸甲酯进入油水分离单元,分层后下层水相返回甲醛回收单元上部作为萃取剂,上层油相返回脱水单元塔顶;所述脱水单元塔底物流进入丙酸甲酯回收单元,丙酸甲酯回收单元塔顶采出丙酸甲酯作为原料返回进行羟醛缩合反应,塔底重组分进入精制单元,并从侧线采出得到甲基丙烯酸甲酯(mma)产品。

[0013]

进一步,所述羟醛缩合反应发生在缩合反应器中,缩合反应器为固定床反应器、流化床反应器、釜式反应器中的一种或多种。

[0014]

进一步,所述醋酸甲酯和浓甲醛进行羟醛缩合反应的反应温度为200-500℃,优选300-400℃;反应压力为1.0-10.0bar,优选1.0-5.0bar;反应液时空速0.5-5h-1

,优选1.0-3.0h-1

。

[0015]

进一步,所述丙酸甲酯与浓甲醛进行羟醛缩合反应的反应温度为200-500℃,优选300-400℃;反应压力为1.0-10.0bar,优选1.0-5.0bar;反应液时空速0.5-5h-1

,优选1.0-3.0h-1

。

[0016]

进一步,所述加氢反应的反应温度为50-150℃,优选60-100℃;反应压力为0.1-5.0mpa,优选1.0-3.0mpa;气液比为10-100:1,优选30-70:1。

[0017]

进一步,所述浓甲醛的浓度为80-100%,所述浓甲醛通过多聚甲醛分解得到或通过10-60%的稀甲醛浓缩得到。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

本发明提供一种以醋酸甲酯为原料制备甲基丙烯酸甲酯的方法,特别适用于醋酸甲酯来源丰富且廉价,并以此作为原料生产附加值较高,应用更为广泛的甲基丙烯酸甲酯,既拓宽了醋酸甲酯的下游应用,又增加了企业的经济效益,对企业产品的多元化模式提供了新的途径。

附图说明

[0020]

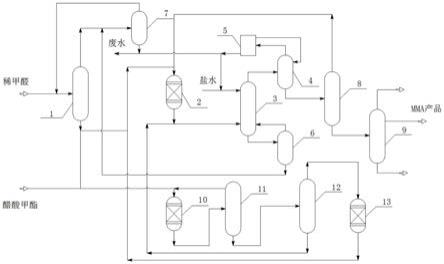

图1为本发明以醋酸甲酯为原料制备甲基丙烯酸甲酯的工艺流程图;

[0021]

附图标记:1-甲醛浓缩单元,2-缩合反应器二,3-甲醛回收单元,4-脱水单元,5-油水分离器,6-酯回收单元,7-盐水回收单元,8-丙酸甲酯回收单元,9-精制单元,10-缩合反应器一,11-醋酸甲酯回收单元,12-丙烯酸甲酯回收单元,13-加氢反应器。

具体实施方式

[0022]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0023]

实施例1

[0024]

本实施例为以醋酸甲酯为原料制备甲基丙烯酸甲酯的工艺流程见附图1,具体方法及实验结果如下:

[0025]

分别将成型的催化剂装入到缩合反应器一、缩合反应器二和加氢反应器中,使用前均用h2活化,活化条件为:温度200℃,常压,气体空速500h-1

,活化时间6h。采用本领域内现有的常规羟醛缩合反应催化剂,只要能实现本实施例醋酸甲酯和甲醛羟醛缩合,丙酸甲酯和甲醛羟醛缩合的技术效果即可。

[0026]

工业级37%的稀甲醛进入甲醛浓缩单元1提浓,一部分浓甲醛与醋酸甲酯原料混合后进入缩合反应器一10进行羟醛缩合反应,反应条件:温度400℃,压力1.0bar,液时空速2.0h-1

。

[0027]

反应产物冷却后进入醋酸甲酯回收单元11,塔顶为醋酸甲酯和甲醇的共沸物返回缩合反应器一10入口,塔底物料进入丙烯酸甲酯回收单元12。塔底甲醛、水、酸及剩余甲醇进入甲醛回收单元3,塔顶丙烯酸甲酯、丙酸甲酯与甲醇共沸进入加氢反应器13,加氢反应条件:温度80℃,压力2.5mpa,气液比50:1。

[0028]

加氢后得到的丙酸甲酯(含甲醇)与浓甲醛混合后进入缩合反应器二2进行羟醛缩合反应,反应条件:温度350℃,压力常压,液时空速1.5h-1

。

[0029]

在缩合反应器二2生成的产物与来自丙烯酸甲酯回收单元12的物流混合后从甲醛回收单元3下部进入塔内,盐水从甲醛回收单元3上部进入塔内,两股物流形成逆流液液萃取,以产生有机相物流和水相物流,从而使有机相物流中的甲醛和甲醇浓度大大降低,甲醛回收单元3塔顶的有机相物流进入脱水单元4,塔底的水相物流进入酯回收单元6。

[0030]

来自甲醛回收单元3的物流进入脱水单元4,水和丙酸甲酯共沸从塔顶采出进入油水分离器5,分层后下层水相返回甲醛回收单元3上部作为萃取剂,上层油相返回脱水单元4塔顶,脱水单元4塔底物料进入丙酸甲酯回收单元8。

[0031]

来自甲醛回收单元3的水相物流进入酯回收单元6,塔顶轻组分返回甲醛回收单元3下部,塔底重组分进入盐水回收单元7,经盐水回收单元分离后,塔顶物料与稀甲醛混合后进入甲醛浓缩单元1提浓,塔底物料部分作为废水排放,其余返回甲醛回收单元3上部作为萃取剂。

[0032]

来自脱水单元4的物流在丙酸甲酯回收单元8精馏,塔顶物料返回缩合反应器二2入口,塔底物料进入精制单元9,经分离后,侧线采出得到甲基丙烯酸甲酯(mma)产品。

[0033]

实验结果为:醋酸甲酯转化率60%,丙酸甲酯选择性83%;丙酸甲酯转化率27%,甲基丙烯酸甲酯选择性92%。

[0034]

实施例2

[0035]

测试、分析方法同实施例1,缩合反应器一10反应温度改为350℃,缩合反应器二2反应温度改为370℃。

[0036]

实验结果为:醋酸甲酯转化率45%,丙酸甲酯选择性94%;丙酸甲酯转化率36%,甲基丙烯酸甲酯选择性87%。

[0037]

实施例3

[0038]

测试、分析方法同实施例1,缩合反应器一10压力改为3.0bar,缩合反应器二2压力改为2.0bar。

[0039]

实验结果为:醋酸甲酯转化率62%,丙酸甲酯选择性82%;丙酸甲酯转化率28%,甲基丙烯酸甲酯选择性91%。

[0040]

实施例4

[0041]

测试、分析方法同实施例1,缩合反应器一10液时空速改为1.0h-1

,缩合反应器二2液时空速改为1.0h-1

。

[0042]

实验结果为:醋酸甲酯转化率66%,丙酸甲酯选择性80%;丙酸甲酯转化率32%,甲基丙烯酸甲酯选择性89%。

[0043]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1