聚乙烯组合物及其制备方法与流程

1.本发明涉及一种聚乙烯组合物及其制备方法,尤其涉及一种包装膜用pof热收缩膜芯层用聚乙烯组合物及其制备方法,属于聚乙烯薄膜技术领域。

背景技术:

2.pof热收缩膜是采用三层复合共挤技术,采用特殊工艺共同挤压而制成的性能良好的薄膜产品。与传统的pe、pvc收缩膜相比,pof热收缩膜具有薄膜厚度薄,可降低实际生产成本;拉伸强度高,收缩率可调;包装贴体效果好,透明度高等优点。pof热收缩膜因其突出的性能特点,应用于食品、医药、日常用品等包装领域,是目前世界上使用最广泛、发展最迅速的新型环保收缩膜。pof热收缩膜在我国近10年才逐渐大规模生产,2019年国内具备生产pof三层共挤热收缩膜生产线超过50条,pof热收缩膜产量约为18-19万吨。pof热收缩包装薄膜用途多样化,并具有环保无毒的优点,已基本取代pvc热收缩包装膜成为热收缩包装材料中的主流产品。随着我国出口商品对包装商品要求的逐步提高,以及国内包装材料的迅速发展,对热收缩膜的应用量将迅猛增长,可以预见,pof热收缩膜的市场前景非常广阔。

3.国内生产pof热收缩膜芯层专用料的厂家较少,目前大多数加工企业采用高密度聚乙烯树脂与线型低密度聚乙烯树脂按照一定比例掺混使用。本发明开发了一种包装膜用pof热收缩膜芯层用聚乙烯组合物及其制备方法。

4.cn107458059a公开了一种聚乙烯热收缩膜,该发明由茂金属聚乙烯、低密度聚乙烯及高密度聚乙烯按照一定的添加比例共同吹塑,其中,热收缩膜的厚度为50-60μm,茂金属聚乙烯树脂占质量比的1/2-1/3,低密度聚乙烯与高密度聚乙烯各占质量比的1/4-1/3,其中茂金属聚乙烯树脂为乙烯与α-烯烃的共聚物,密度为0.930-0.940g/cm3,熔体质量流动速率为0.3-1.0g/10min。该发明通过特定茂金属聚乙烯树脂的加入,使得各层的收缩性能更加协调,以更低的厚度保证聚乙烯热收缩膜的收缩性能和力学性能。

5.cn104527182a公开了一种三层共挤热收缩膜的生产方法,该热收缩膜分为三层,两侧的外层材料相同,原料百分比为低密度聚乙烯占65-70%,茂金属聚乙烯1占18-10%,茂金属聚乙烯2占19.5-24.5%,聚乙烯抗静电母料占2.5%;中间夹层的材料,原料百分比为低密度聚乙烯占30%,高密度聚乙烯占40%,线型低密度聚乙烯占30%。将以上原料按照三层共挤设备的正常工艺进行生产,即可得到一种聚乙烯热收缩膜。

6.cn106142788a公开了一种多层共挤热收缩膜及其制备方法,所述多层共挤热收缩膜,包括主要成分为结晶型聚酯共聚物、低熔点非晶聚酯和苯乙烯-丁二烯共聚物的芯层以及主要成分为无机物改性的低熔点聚酯和苯乙烯-丁二烯共聚物的上、下表层,所述上、下表层共挤复合于所述芯层的上、下表面。该发明的热收缩膜不仅具有70%以上的高横向收缩率,而且具有良好的油墨印刷适应性和较低的收缩应力,使标签具有平缓的收缩特性。

技术实现要素:

7.本发明的目的在于提供一种聚乙烯组合物及其制备方法,该聚乙烯组合物是由线

型低密度聚乙烯(lldpe)和添加剂混炼而成,该线型低密度聚乙烯由乙烯与共聚单体聚合而成,添加剂为抗氧剂、加工稳定剂、开口剂复配而成,该聚乙烯组合物适用于包装膜用pof热收缩膜芯层,具有熔体流动速率适中,短支链分布均衡,具有良好的力学性能、热收缩性能及加工性能,且薄膜表面光洁无晶点具有良好的透明性。

8.为达上述目的,本发明提供了一种聚乙烯组合物的制备方法,包括以下步骤:将乙烯与共聚单体聚合形成的基础树脂、抗氧剂、加工稳定剂、开口剂在混炼机中融化并均匀混合,并经水下切粒机切割,得到颗粒状聚乙烯组合物,乙烯与共聚单体聚合形成的基础树脂通过以下方法制备:在混合气体始终处于循环状态下,加入催化剂、共聚单体,调节反应容器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,得到乙烯与共聚单体聚合形成的基础树脂。

9.本发明所述的乙烯与共聚单体聚合形成的基础树脂制备过程中使用的混合气为乙烯、氢气、氮气和乙烷。

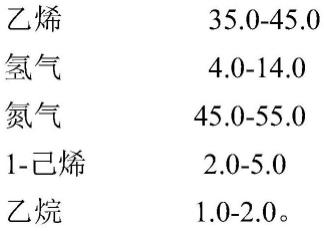

10.本发明所述的乙烯与共聚单体聚合形成的基础树脂制备过程中使用的混合气体以体积比计,乙烯:氢气:氮气:共聚单体:乙烷=35.0-45.0:4.0-14.0:45.0-55.0:2.0-5.0:1.0-2.0。

11.本发明所述的乙烯与共聚单体聚合形成的基础树脂制备过程中使用的催化剂为钛系催化剂。

12.本发明所述的乙烯与共聚单体聚合形成的基础树脂制备过程中,乙烯和催化剂的用量比为1吨:0.1-0.20kg。

13.本发明所述的聚乙烯组合物的制备方法,所述共聚单体为1-己烯。

14.本发明所述的添加剂为抗氧剂、加工稳定剂、开口剂复配而成,以每克乙烯与共聚单体聚合形成的基础树脂为基准,其添加量分别为:

15.抗氧剂为50-3000ppm;

16.加工稳定剂50-1000ppm;

17.开口剂为50-2000ppm。

18.本发明所述的聚乙烯组合物的制备方法,抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、内酯类抗氧剂、β-(3,5二叔丁基-4-羟基苯)丙酸十八碳醇酯、1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯、三(2,4-二叔丁基苯基)亚磷酸酯、1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸中的一种或几种。

[0019]

本发明所述的聚乙烯组合物的制备方法,加工稳定剂为硬脂酸钙、硬脂酸锌或滑石粉。

[0020]

本发明所述的聚乙烯组合物的制备方法,开口剂为油酸酰胺、芥酸酰胺或二氧化硅。

[0021]

本发明所述的聚乙烯组合物的制备方法,聚乙烯组合物熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3。

[0022]

本发明所述的聚乙烯组合物的制备方法,混炼机混炼时,调节混炼机的第五段筒体温度为185-195℃,第六段筒体温度为185-200℃,第七段筒体温度为175-200℃,并调节颗粒冷却水的温度为60-70℃,颗粒冷却水的流量根据颗粒冷却水的温度进行调节。

[0023]

本发明同时提供一种上述制备方法制得聚乙烯组合物。

[0024]

本发明与现有技术对比具有以下优点:

[0025]

本发明通过聚合温度、压力、反应气组成、催化剂等工艺条件,控制包装膜用pof热收缩膜芯层用聚乙烯组合物具有适中的熔体流动速率,均衡的短支链分布,满足热收缩膜所要求的良好的力学性能、热收缩性能及加工性能。

具体实施方式

[0026]

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

[0027]

乙烯与共聚单体聚合形成的基础树脂的制备条件:

[0028]

本发明中,对乙烯与共聚单体聚合形成的基础树脂的制备条件并无特别限定,通常在混合气体始终处于循环状态下,加入催化剂,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0029]

如果反应温度小于85℃,由于反应温度过低,造成催化剂活性释放低,基础树脂的颗粒形态较差,而反应温度超过95℃,由于反应温度过高,造成催化剂活性过高,反应不易控制,影响产品性能,无其他有益效果。

[0030]

如果反应压力小于2000kpa,由于压力过低,反应器流化状态较差,影响生产,而反应压力大于2200kpa,由于压力过大,造成催化剂活性较高,影响产品性能,无其他有益效果。

[0031]

如果反应产物的熔体流动速率小于0.4g/10min,由于反应产物的熔体流动速率过小,造成加工困难,而反应产物的熔体流动速率大于1.5g/10min,由于反应产物的熔体流动速率过大,造成产品难以定型,产品性能不合格,无其他有益效果;

[0032]

如果反应产物的密度小于0.918g/cm3,由于密度过小,造成产品性能较差,而反应产物的密度大于0.927g/cm3,由于反应产物的密度过大,造成产品性能不合格,无其他有益效果。

[0033]

混合气体:

[0034]

本发明中,对乙烯与共聚单体聚合形成的基础树脂制备过程中使用的混合气体并无特别限定,通常乙烯与共聚单体聚合形成的基础树脂制备过程中使用的混合气体可列举为乙烯、氢气、氮气和乙烷。

[0035]

乙烯与共聚单体聚合形成的基础树脂制备过程中使用的催化剂:

[0036]

本发明中,对乙烯与共聚单体聚合形成的基础树脂制备过程中使用的催化剂并无特别限定,通常乙烯与共聚单体聚合形成的基础树脂制备过程中使用的催化剂可以是钛系催化剂。

[0037]

抗氧剂用量:

[0038]

本发明中,对乙烯与共聚单体聚合形成的基础树脂用量并无特别限定,以每克乙烯与共聚单体聚合形成的基础树脂为基准,抗氧剂为50-3000ppm;如果抗氧剂的加入量小于50ppm,由于抗氧剂的加入量过小,制得产品易开裂老化,而抗氧剂的加入量超过3000ppm,抗氧剂用量过多,加工过程中抗氧剂易析出,且造成浪费,不易于产品加工成型,

并无其他有益效果。

[0039]

加工稳定剂用量:

[0040]

在本发明中,对加工稳定剂的加入量并无特别限定,通常以每克乙烯与共聚单体聚合形成的基础树脂为基准,加入加工稳定剂50-1000ppm,如果加工稳定剂的加入量小于50ppm,无法起到产品加工过程中降低扭矩的效果,而加工稳定剂的加入量超过1000ppm,由于加工稳定剂用量过多,造成浪费,且不易于制品加工成型,并无其他有益效果。

[0041]

开口剂用量:

[0042]

在本发明中,对开口剂的加入量并无特别限定,通常以每克聚丁烯为基准,加入加工助剂50-2000ppm,如果开口剂的加入量小于50ppm,薄膜的开口性能差,而开口剂的加入量超过2000ppm,由于开口剂用量过多,造成浪费,且不易于制品加工成型,并无其他有益效果。

[0043]

抗氧剂种类:

[0044]

在本发明中,对抗氧剂的种类并无特别限定,通常抗氧剂可以列举为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、内酯类抗氧剂、β-(3,5二叔丁基-4-羟基苯)丙酸十八碳醇酯、1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯、三(2,4-二叔丁基苯基)亚磷酸酯、1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸中的一种或几种。

[0045]

加工稳定剂种类:

[0046]

在本发明中,对加工稳定剂种类并无特别限定,通常加工稳定剂可以列举为硬脂酸钙、硬脂酸锌或滑石粉。

[0047]

开口剂种类:

[0048]

在本发明中,对加工助剂种类并无特别限定,通常开口剂可以列举为油酸酰胺、芥酸酰胺或二氧化硅。

[0049]

实施例1

[0050]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0051]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0052]

(1)聚合级乙烯进料量7.3吨/小时;

[0053]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0054]

(2)催化剂:钛系催化剂加入量为1.14千克/小时;

[0055]

(3)聚合级氢气加入量为2.42千克/小时;

[0056]

组分名称单位控制指标

氢气%(vol)≥99.99氧(ml/m3)≤5水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0057]

(4)聚合级1-己烯加入量为854.7千克/小时;

[0058]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0059]

(5)氮气和乙烷为惰性组分,不参与反应。

[0060]

混合气比例为:

[0061][0062]

共聚聚乙烯基础树脂的制备方法:

[0063]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0064]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,添加量为300ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为600ppm;加工稳定剂为硬脂酸钙,添加量为300ppm;开口剂为二氧化硅,添加量为300ppm(以上均以每克聚乙烯为基准)。

[0065]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0066]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为190℃,第六段筒体温度为195℃,第七段筒体温度为

195℃,并调节颗粒冷却水的温度为65℃,颗粒冷却水流量根据冷却水温度调节。

[0067]

实施例2

[0068]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0069]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0070]

(1)聚合级乙烯进料量6.8吨/小时;

[0071]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0072]

(2)催化剂:钛系催化剂加入量为0.94千克/小时;

[0073]

(3)聚合级氢气加入量为2.01千克/小时;

[0074]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0075]

(4)聚合级1-己烯加入量为948.0千克/小时;

[0076]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0077]

(5)氮气和乙烷为惰性组分,不参与反应。

[0078]

混合气比例为:

[0079][0080]

共聚聚乙烯基础树脂的制备方法:

[0081]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0082]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰尿酸,添加量为250ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为400ppm;加工稳定剂为滑石粉,添加量为600ppm;开口剂为油酸酰胺,添加量为500ppm(以上均以每克聚乙烯为基准)。

[0083]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0084]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为188℃,第六段筒体温度为193℃,第七段筒体温度为196℃,并调节颗粒冷却水的温度为63℃,颗粒冷却水流量根据冷却水温度调节。

[0085]

实施例3

[0086]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0087]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0088]

(1)聚合级乙烯进料量7.5吨/小时;

[0089]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0090]

(2)催化剂:钛系催化剂加入量为1.13千克/小时;

[0091]

(3)聚合级氢气加入量为2.71千克/小时;

[0092]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5

水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0093]

(4)聚合级1-己烯加入量为868.3千克/小时;

[0094]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0095]

(5)氮气和乙烷为惰性组分,不参与反应。

[0096]

混合气比例为:

[0097][0098]

共聚聚乙烯基础树脂的制备方法:

[0099]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0100]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯,添加量为260ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为450ppm;加工稳定剂为硬脂酸钙,添加量为700ppm;开口剂为芥酸酰胺,添加量为300ppm(以上均以每克聚乙烯为基准)。

[0101]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0102]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为191℃,第六段筒体温度为196℃,第七段筒体温度为196℃,并调节颗粒冷却水的温度为68℃,颗粒冷却水流量根据冷却水温度调节。

[0103]

实施例4

[0104]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0105]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0106]

(1)聚合级乙烯进料量6.5吨/小时;

[0107]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0108]

(2)催化剂:钛系催化剂加入量为1.10千克/小时;

[0109]

(3)聚合级氢气加入量为1.46千克/小时;

[0110]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0111]

(4)聚合级1-己烯加入量为887.6千克/小时;

[0112]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0113]

(5)氮气和乙烷为惰性组分,不参与反应。

[0114]

混合气比例为:

[0115][0116]

共聚聚乙烯基础树脂的制备方法:

[0117]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0118]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为β-(3,5二叔丁基-4-羟基苯)丙酸十八碳醇酯,添加量为400ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为780ppm;加工稳定剂为硬脂酸钙,添加量为550ppm;开口剂为油酸酰胺,添加量为330ppm(以上均以每克聚乙烯为基准)。

[0119]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0120]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为190℃,第六段筒体温度为194℃,第七段筒体温度为198℃,并调节颗粒冷却水的温度为69℃,颗粒冷却水流量根据冷却水温度调节。

[0121]

实施例5

[0122]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0123]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0124]

(1)聚合级乙烯进料量6.9吨/小时;

[0125]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0126]

(2)催化剂:钛系催化剂加入量为0.98千克/小时;

[0127]

(3)聚合级氢气加入量为1.99千克/小时;

[0128]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5

水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0129]

(4)聚合级1-己烯加入量为749.8千克/小时;

[0130]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0131]

(5)氮气和乙烷为惰性组分,不参与反应。

[0132]

混合气比例为:

[0133][0134]

共聚聚乙烯基础树脂的制备方法:

[0135]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0136]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,添加量为450ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为900ppm;加工稳定剂为滑石粉,添加量为400ppm;开口剂为芥酸酰胺,添加量为300ppm(以上均以每克聚乙烯为基准)。

[0137]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0138]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为186℃,第六段筒体温度为191℃,第七段筒体温度为195℃,并调节颗粒冷却水的温度为71℃,颗粒冷却水流量根据冷却水温度调节。

[0139]

实施例6

[0140]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0141]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0142]

(1)聚合级乙烯进料量7.4吨/小时;

[0143]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0144]

(2)催化剂:钛系催化剂加入量为1.15千克/小时;

[0145]

(3)聚合级氢气加入量为2.16千克/小时;

[0146]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0147]

(4)聚合级1-己烯加入量为754.8千克/小时;

[0148]

组分名称单位控制指标1-辛烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0149]

(5)氮气和乙烷为惰性组分,不参与反应。

[0150]

混合气比例为:

[0151][0152]

共聚聚乙烯基础树脂的制备方法:

[0153]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-辛烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0154]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯,添加量为340ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为500ppm;加工稳定剂为硬脂酸锌,添加量为600ppm;开口剂为油酸酰胺,添加量为300ppm(以上均以每克聚乙烯为基准)。

[0155]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0156]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为190℃,第六段筒体温度为194℃,第七段筒体温度为197℃,并调节颗粒冷却水的温度为65℃,颗粒冷却水流量根据冷却水温度调节。

[0157]

对比例1

[0158]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0159]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0160]

(1)聚合级乙烯进料量6.1吨/小时;

[0161]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0162]

(2)催化剂:钛系催化剂加入量为2.01千克/小时;

[0163]

(3)聚合级氢气加入量为2.45千克/小时;

[0164]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5

水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0165]

(4)聚合级1-己烯加入量为688.2千克/小时;

[0166]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0167]

(5)氮气和乙烷为惰性组分,不参与反应。

[0168]

混合气比例为:

[0169][0170]

共聚聚乙烯基础树脂的制备方法:

[0171]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0172]

将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合,其中主抗氧剂为1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯,添加量为100ppm;辅抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯,添加量为100ppm;加工稳定剂为滑石粉,添加量为200ppm;开口剂为芥酸酰胺,添加量为400ppm(以上均以每克聚乙烯为基准)。

[0173]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0174]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为188℃,第六段筒体温度为194℃,第七段筒体温度为197℃,并调节颗粒冷却水的温度为68℃,颗粒冷却水流量根据冷却水温度调节。

[0175]

对比例2

[0176]

乙烯与共聚单体聚合形成的基础树脂的原料:

[0177]

生产乙烯与共聚单体聚合形成的基础树脂的原料为以下物质:

[0178]

(1)聚合级乙烯进料量7.2吨/小时;

[0179]

组分名称单位控制指标乙烯%(vol)≥99.95(甲烷﹢乙烷)(ml/m3)≤500c3和c3以上组分(ml/m3)≤20乙炔(ml/m3)≤5一氧化碳(ml/m3)≤2二氧化碳(ml/m3)≤2氧(ml/m3)≤2水(mg/kg)≤5硫(以h2s计算)(ml/m3)≤1

[0180]

(2)催化剂:钛系催化剂加入量为1.09千克/小时;

[0181]

(3)聚合级氢气加入量为2.58千克/小时;

[0182]

组分名称单位控制指标氢气%(vol)≥99.99氧(ml/m3)≤5水(ml/m3)≤3氮气(ml/m3)≤50co(ml/m3)≤1co2(ml/m3)≤1甲烷(ml/m3)≤10

[0183]

(4)聚合级1-己烯加入量为890.1千克/小时;

[0184]

组分名称单位控制指标1-己烯%(wt)≥99.0总正α-烯烃%(wt)≥99.0总支链烯烃%(wt)≤1.0c4及较低碳%(wt)≤0.5c8及较高碳%(wt)≤0.1总烷烃%(wt)≤0.05过氧化物mg/kg≤1.0水mg/kg≤25色度铂-钴号≤10

[0185]

(5)氮气和乙烷为惰性组分,不参与反应。

[0186]

混合气比例为:

[0187][0188]

共聚聚乙烯基础树脂的制备方法:

[0189]

在混合气体始终处于循环状态下,加入催化剂及共聚单体1-己烯,调节反应器内的反应温度为85-95℃,反应压力为2000-2200kpa,至反应产物的熔体流动速率为0.4-1.5g/10min和密度为0.918-0.927g/cm3时,制得乙烯与共聚单体聚合形成的基础树脂。

[0190]

将共聚聚乙烯基础树脂与抗氧剂和开口剂混合,其中抗氧剂为1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯,添加量为4000ppm;开口剂不添加;加工稳定剂为硬脂酸钙,添加量为600ppm(以上均以每克聚乙烯为基准)。

[0191]

按上述比例,将共聚聚乙烯基础树脂与抗氧剂、加工稳定剂和开口剂混合均匀,并经水下切粒机切割,获得颗粒状包装膜用pof热收缩膜芯层用聚乙烯材料。

[0192]

混炼机是lcm400h双螺杆反向非啮合型混炼机,水下切粒机为up-850n型;混炼机混炼时,调节混炼机第五段筒体温度为185℃,第六段筒体温度为190℃,第七段筒体温度为195℃,并调节颗粒冷却水的温度为67℃,颗粒冷却水流量根据冷却水温度调节。

[0193]

根据国家标准,制作聚乙烯薄膜幅宽为26mm,薄膜厚度为双面6μm,进行力学性能试验,试验结果见表1。

[0194]

表1薄膜产品性能表

[0195][0196]

本发明可用其他的不违背本发明的精神或主要特征的具体形式来概述,本发明的上述实施例都只能认为是对本发明的说明而不是限制,凡是依据本发明的实质技术对以上实施例所作的任何细微修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1