一种制备羰基碳环或杂环腈类化合物的方法与流程

1.本发明涉及一种制备羰基碳环或杂环腈类化合物的方法。

背景技术:

2.腈类化合物种类繁多,是重要的石油化工、橡胶、塑料、医药、农药等合成原料之一。脂肪族腈类化合物如乙腈、丙烯腈、己二腈等,主要用在合成橡胶、合成塑料等石油化工领域,而芳香族腈类化合物包括碳环或杂环腈类化合物,主要用于合成高附加值的精细化工产品,如各类医药、维生素、农药等产品。

3.羟基碳环腈类或羟基杂环腈类化合物最主要的几个典型化合物有对羟基苯甲腈、邻羟基苯甲腈(水杨腈)、2-羟基-3-氰基吡啶以及他们的衍生物等。其中邻羟基苯甲腈(水杨腈)主要用于合成药品布尼洛尔和杀菌剂嘧菌酯。布尼洛尔主要用于治疗高血压和心绞痛,其主要合成原料之一为水杨腈,一份布尼洛尔大约需要消耗2.8份水杨腈。随着现在生活水平的提高以及生活方式的变化,越来越多的人患上高血压。另外一个趋势是随着年轻人夜生活的丰富,熬夜人群不断扩大,患高血压人群趋于年轻化。随着甲氧基丙烯酸酯类杀菌剂的应用扩大,嘧菌酯的应用不断增加,近年来约占全球杀菌剂市场的10%,是销量最大的杀菌剂之一。按照目前嘧菌酯的生产工艺,1吨嘧菌酯大约消耗0.33吨水杨腈。对羟基苯甲腈被广泛用于合成多种医药、香料、液晶材料、农药和缓蚀剂等。对羟基苯甲腈主要用于合成痛风药物非布司他以及功能性消化不良药物伊托必利。近年来,痛风在临床中发病率呈逐年上升趋势,并趋向年轻化。非布司他对嘌呤或嘧啶代谢中的其他酶类作用很小,其抑制作用的特异性可避免可能出现的不良反应,具有显著疗效和较高用药安全性,已经得到临床大面积推广应用。盐酸伊托必利是一种新型的胃肠动力药,由日本北陆制药株式会社研制,其合成以对羟基苯甲腈为原料,适用于功能性消化不良引起的各种症状,具有较好的治疗作用。对羟基苯甲腈是合成除草剂溴苯腈的中间体,随着全球抗溴苯腈类作物种植面积的不断增加,对对羟基苯甲腈的需求将逐年增加。另外,对羟基苯甲腈还是有机磷杀虫剂杀螟腈的中间体,每吨杀螟腈约消耗0.5吨对羟基苯甲腈。2-羟基-3-氰基吡啶主要用于制备2-氯烟酸,2-氯烟酸又名2-氯尼古丁酸,是合成抗艾滋病药物奈韦拉平的关键医药中间体,另外还广泛应用在医药、农药、兽药的合成和研发中,具有很高的应用价值和市场价值。

4.传统的邻(对)羟基苯甲腈的合成方法以间歇法为主,原料主要采用邻(对)羟基苯甲醛、邻(对)羟基苯甲酰胺或邻(对)羟基苯甲酸等。这些合成方法不仅原料成本高,而且生产步骤多,安全性差,三废排放量大,设备腐蚀严重,其中邻(对)羟基苯甲酰胺法还用到光气,危险性高。因此,更具经济性、更加安全环保的工艺路线对于邻(对)羟基苯甲腈的规模化生产及其下游产业的健康发展、环境保护具有重要的现实意义。

5.文献cn106694023a介绍了一种用于合成邻(对)羟基苯甲腈的催化剂及其制备方法。此方法发明了一种新的催化剂,采用固定床连续反应工艺,同时采用邻(对)羟基苯甲酸甲酯为原料,得到较高的原料转化率和产物选择性结果,且催化剂寿命可达1000小时左右。

6.文献cn108745389a介绍了一种用于合成对羟基苯甲腈的催化剂的制备方法。此方

法发明了一种新的催化剂,可应用于固定床连续反应工艺,原料采用对羟基苯甲酸,催化剂在4000小时的时间内都保持了较好的活性。

7.上述文献所提方法不仅同样存在原料价格高的缺点,而且催化剂寿命不长,反应器无法做到连续运行,需经常切换出来对催化剂进行再生。因此,这些方法所生产的邻(对)羟基苯甲腈的成本仍然很高。

技术实现要素:

8.本发明涉及一种制备羟基碳环或杂环腈类化合物的方法,主要用于制备羟基碳环腈类化合物或羟基杂环腈类化合物。

9.本发明的目的是通过更加环保、成本更低的连续反应工艺合成羟基碳环腈类化合物或羟基杂环腈类化合物,所要解决的技术问题是以往技术中原料成本高、生产步骤多、三废排放量大以及反应器无法连续运行的问题,提供一种新的羟基碳环或杂环腈类化合物的制备方法。本方法以价格低廉的羟基碳环(如对甲酚或邻甲酚)或杂环化合物(如甲基吡啶)为原料,采用流化床反应器,并实现了催化剂的连续再生,反应器可连续稳定运行;反应无需添加任何溶剂,产物分离简单,三废排放量小;生产过程全部连续化,安全环保。综合分析,本方法具有装置投资小、生产成本低、操作简单以及三废处理容易等优点。

10.为了解决上述技术问题,本发明采用的技术方案如下:一种制备羟基碳环或杂环腈类化合物的方法,采用羟基碳环或杂环化合物为主要原料,在氨气、空气以及催化剂的存在下,通过流化床反应器以及催化剂的连续再生工艺,一步合成得到主要成分为相应羟基碳环或杂环腈类化合物的反应产物;反应产物再经众所周知的分离技术提纯获得羟基碳环或杂环腈类化合物。

11.本发明技术方案中,羟基碳环或杂环化合物至少包含一个五元或六元碳环或杂环,且碳环或杂环上除至少具有一个羟基外,还具有至少一个能被氨氧化形成腈基的官能团,该官能团可为低碳烷基、低碳酰基或低碳羧基,其中低碳指的是一个碳原子至三个碳原子。

12.氨氧化催化剂为球形颗粒,催化剂载体上负载有v、mo、p、sb的两种或两种以上元素以及一种以上的第viii族元素,其中催化剂载体可为氧化铝或氧化硅,第viii族元素为fe、co、ni。

13.氨氧化催化剂的制备为喷雾成型,催化剂颗粒的平均粒度为40-70微米,其中小于10微米和大于100微米的颗粒比例都小于20%。

14.氨氧化反应在流化床反应器内进行,其中流化床反应器至少包括一个固定流化床反应器、一个固定流化床再生器以及一个催化剂补加罐;催化剂定期从固定流化床反应器中抽取1-30%的量送至固定流化床再生器中进行再生,同时同样重量的已再生好的催化剂从固定流化床再生器中送至固定流化床反应器。

15.众所周知的分离技术包括但不限于急冷、吸收、精馏或萃取、结晶、固液分离以及干燥分离技术。

16.本发明通过利用低成本的羟基碳环或杂环化合物为原料,采用流化床反应器并实现了催化剂的连续再生,且反应无需添加任何溶剂。因此,本发明实现了反应器的连续稳定运行,且产物分离简单,三废排放量小,同时生产过程实现了全部连续化,安全环保。综合上

述优点,采用本发明方法制备羟基碳环或杂环腈类化合物的生产成本可降低30%以上。

附图说明

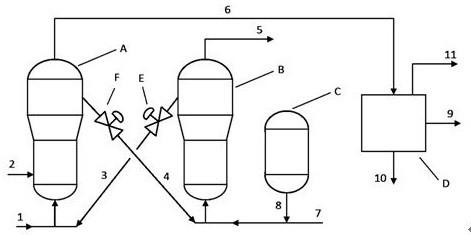

17.图1为本发明工艺的流程示意图;

18.图1编号说明:

19.a、固定流化床反应器;b、固定流化床再生器;c、催化剂补加罐;d、产物分离单元;e、已再生催化剂管线开关阀;f、未再生催化剂管线开关阀。

20.1、原料空气;2、原料氨气和羟基碳环或杂环化合物;3、已再生催化剂;4、未再生催化剂;5、再生尾气;6、反应产物;7、再生空气;8、补加催化剂管线;9、产品羟基碳环或杂环腈类化合物;10、副产物;11、反应尾气。

21.图1中,原料空气1从固定流化床反应器a的底部进入反应器,同时原料氨气和羟基碳环或杂环化合物2从固定流化床反应器a的下部进入反应器。反应产物6从反应器顶部出来后,进入产物分离单元d,经分离单元后分离为三部分:产品羟基碳环或杂环腈类化合物、副产物10以及反应尾气11。催化剂运行一段时间后,由于结焦、磨损等原因,性能会下降,此时打开未再生催化剂管线开关阀f,抽取反应器内的部分催化剂至固定流化床再生器b中进行再生。与此同时,为保证反应性能,打开已再生催化剂管线开关阀e,从固定流化床再生器内抽取同样重量的已再生好的催化剂至固定硫化床反应器内。催化剂在固定流化床再生器b内进行烧焦再生,再生空气7从再生器底部进入,再生尾气5从再生器顶部流出。随着装置操作时间的延长,在固定流化床反应器a和固定流化床再生器b中会发生催化剂的磨损,导致细小颗粒的催化剂被再生尾气或反应产物夹带,造成反应器和再生器内的催化剂量下降,此时应通过补加催化剂管线8从催化剂补加罐c向再生器内补加催化剂。

22.下面通过实施例对本发明作进一步的阐述。

具体实施方式

23.【比较例1】

24.按文献cn106694023a所述方法制备对羟基苯甲腈,采用对羟基苯甲酸甲酯为原料以及其制备的cp-1催化剂样品,反应在固定床反应器内进行。经其实验验证,催化剂经1000小时运行后,原料转化率从99.8%下降至98.3%。

25.【比较例2】

26.按文献cn108745389a所述方法制备邻羟基苯甲腈,采用邻羟基苯甲酸为原料以及其制备的1-1、1-2、1-3催化剂样品,反应在固定床反应器内进行。经其实验验证,催化剂经4000小时运行后,产物收率从98%下降至96%。

27.【实施例1】

28.按图1所示,原料氨气和对甲酚2从固定床a的下部进入,原料空气1从固定床a的底部进入,其中空气:氨气:对甲酚=20:10:1(体积比),反应温度430℃,反应压力0.05mpa。催化剂载体采用氧化铝,载体上负载v、p和fe。催化剂颗粒的平均粒度为50微米,其中小于10微米的颗粒比例小于10,大于100微米的颗粒比例小于10%。反应100小时后,打开未再生催化剂管线开关阀f,抽取反应器内催化剂总量的10%至再生器b中,同时打开已再生催化剂管线开关阀e,从再生器b中向反应器a输送同样重量的催化剂。反应200小时后,再次重复上

述动作,依次类推,反应连续稳定运行8000小时,原料对甲酚转化率和产物对羟基苯甲腈选择性均保持不变。

29.【实施例2】

30.按图1所示,原料氨气和邻甲酚2从固定床a的下部进入,原料空气1从固定床a的底部进入,其中空气:氨气:邻甲酚=10:5:1(体积比),反应温度400℃,反应压力0.05mpa。催化剂载体采用氧化硅,载体上负载mo、sb和ni。催化剂颗粒的平均粒度为45微米,其中小于10微米的颗粒比例小于20,大于100微米的颗粒比例小于10%。反应50小时后,打开未再生催化剂管线开关阀f,抽取反应器内催化剂总量的20%至再生器b中,同时打开已再生催化剂管线开关阀e,从再生器b中向反应器a输送同样重量的催化剂。反应100小时后,再次重复上述动作,依次类推,反应连续稳定运行10000小时,原料邻甲酚转化率和产物邻羟基苯甲腈(水杨腈)选择性均保持不变。

31.【实施例3】

32.按图1所示,原料氨气和2-羟基-3-甲基吡啶2从固定床a的下部进入,原料空气1从固定床a的底部进入,其中空气:氨气:2-羟基-3-甲基吡啶=10:10:1(体积比),反应温度380℃,反应压力0.05mpa。催化剂载体采用氧化硅,载体上负载p、sb和co。催化剂颗粒的平均粒度为65微米,其中小于10微米的颗粒比例小于10,大于100微米的颗粒比例小于20%。反应300小时后,打开未再生催化剂管线开关阀f,抽取反应器内催化剂总量的30%至再生器b中,同时打开已再生催化剂管线开关阀e,从再生器b中向反应器a输送同样重量的催化剂。反应600小时后,再次重复上述动作,依次类推,反应连续稳定运行10000小时,原料2-羟基-3-甲基吡啶转化率和产物2-羟基-3-氰基吡啶选择性均保持不变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1