有机发光材料及其制造方法和OLED器件与流程

有机发光材料及其制造方法和oled器件

技术领域

1.本技术涉及有机发光材料技术领域,尤其涉及一种有机发光材料及其制造方法和oled器件。

背景技术:

2.有机电致发光器件(organic light-emitting diodes,简称oled)由于具有亮度高、驱动电压低、重量轻、可用于大面积柔性显示器制备和加工成本低等优点,受到学术界和产业界的广泛关注,成为未来显示技术的首选。

3.根据发光原理的不同,有机电致发光材料可以分为荧光和磷光两大类。由于磷光材料可以同时利用单线态和三线态激子,理论上可以使器件的内量子效率达到100%,因而具有更大的优越性。磷光电致发光器件的研制引起人们的广泛关注,人们对磷光材料也进行了大量的研究。

4.现有的磷光电致发光器件一般采用主客体结构,即器件的发光层由主体材料和作为客体的掺杂材料组成,主客体掺杂发光体因为具有优越的电子传输及发光特性的主体材料可以和各种高磷光效率的客体掺杂材料结合得到高效率的发光层系统。众所周知,oled有机材料的选择和搭配对器件的性能起决定性的影响。将适当的搭配应用于有机发光器件中,可以降低启动电压,提供效率,改善器件的寿命。因此,通过主客体发光体的分子设计及能阶与界面的搭配,将载子的输送导电功能与发光机制分开,发光性能的改善可达到最佳化。

5.然而,目前满足商业化需求的有机发光材料依旧十分有限,开发成本低廉且效率优异的有机发光材料依然具有举足轻重的意义。

技术实现要素:

6.有鉴于此,本技术提供一种有机发光材料,以解决现有的有机发光材料的特性无法满足应用要求的问题。

7.为解决上述技术问题,本发明提供的一种有机发光材料,所述有机发光材料包括:蒽类化合物,所述蒽类化合物的结构式如式一所示:

8.9.其中,l1选自直接键、亚苯基、亚萘基、二价蒽基中的任意一种;

10.ar选自取代或未取代的稠环,所述稠环选自亚苯基、联苯基、亚萘基、二价蒽基、呋喃、萘基、蒽基、二苯并噻吩中的任意一种,所述稠环上的取代基选自氧或硫;

11.x1、x2、x3和x4各自独立地选自氢原子、氟原子、cn基中的任意一种,且x1和x2中至少有一个选自氢原子,x3和x4中至少有一个选自氢原子,x1、x2、x3和x4中至少有一个选自氟原子或者cn基。

12.可选的,在所述的有机发光材料中,所述稠环具有如式2-1至式2-4任意一个表示的结构:

[0013][0014]

可选的,在所述的有机发光材料中,所述蒽类化合物具有如式1至式48任意一个表示的结构:

[0015]

[0016]

[0017][0018]

相应的,本发明还提供一种有机发光材料的制造方法,所述有机发光材料的制造方法包括:

[0019]

步骤一、制备中间体,制备所述中间体的反应式如下:

[0020][0021]

步骤二、以所述中间体为原料制备所述有机发光材料,制备所述有机发光材料的反应式如下:

[0022][0023]

其中,r选自取代或未取代的稠环,所述稠环选自亚苯基、联苯基、亚萘基、二价蒽基、呋喃、萘基、蒽基、二苯并噻吩中的任意一种,所述稠环上的取代基选自氧或硫;

[0024]

x1、x2、x3和x4各自独立地选自氢原子、氟原子、cn基中的任意一种,且x1和x2中至少有一个选自氢原子,x3和x4中至少有一个选自氢原子,x1、x2、x3和x4中至少有一个选自氟原子或者cn基。

[0025]

可选的,在所述的有机发光材料的制造方法中,所述中间体具有如式

ⅰ‑

1表示的结构:

[0026][0027]

所述式

ⅰ‑

1所示的中间体的制备过程包括:

[0028][0029]

以所述中间体为原料制备所述有机发光材料,制备所述有机发光材料的反应式如下:

[0030][0031]

可选的,在所述的有机发光材料的制造方法中,所述中间体具有如式

ⅰ‑

2表示的结构:

[0032][0033]

所述式

ⅰ‑

2所示的中间体的制备过程包括:

[0034][0035]

以所述中间体为原料制备所述有机发光材料,制备所述有机发光材料的反应式如下:

[0036][0037]

相应的,本发明还提供一种oled器件,所述oled器件包括:依次层叠的阳极、有机发光层和阴极;

[0038]

所述有机发光层包括发光主体材料和掺杂于所述发光主体材料中的发光客体材料,所述发光主体材料为如上所述的有机发光材料。

[0039]

本发明提供的有机发光材料及其制造方法和oled器件,通过合成具有氧化噻吩的蒽类化合物,所述蒽类化合物不但具有较高的玻璃态转变温度,可以形成无定型的玻璃态,而且具有较好的电子传输性质,作为发光功能层的主体材料能够有效提高oled器件的电流效率和使用寿命。

附图说明

[0040]

以下结合附图和具体实施例对本发明的技术方案进行详细的说明,以使本发明的特性和优点更为明显。

[0041]

图1为本发明实施例的oled器件的结构示意图。

具体实施方式

[0042]

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本技术将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

[0043]

本发明提供一种有机发光材料,所述有机发光材料包括:蒽类化合物,所述蒽类化合物的结构式如式一所示:

[0044][0045]

其中,l1选自直接键、亚苯基、亚萘基、二价蒽基中的任意一种;

[0046]

ar选自取代或未取代的稠环,所述稠环选自亚苯基、联苯基、亚萘基、二价蒽基、呋喃、萘基、蒽基、二苯并噻吩中的任意一种,所述稠环上的取代基选自氧或硫;

[0047]

x1、x2、x3和x4各自独立地选自氢原子、氟原子、cn基中的任意一种,且x1和x2中至少有一个选自氢原子,x3和x4中至少有一个选自氢原子,x1、x2、x3和x4中至少有一个选自氟原子或者cn基。

[0048]

具体的,在式一所示的结构式中,r2、r4不同时存在、r3、r5不同时存在,r2-r5至多存在两个,即r2和r4中至少有一个选自氢原子,且r3和r5中至少有一个选自氢原子。

[0049]

当r2选自氢原子时,r4选自氢原子、取代或未取代的芳基、取代或未取代的杂芳基中的任意一种。当r4选自选自氢原子时,r2选自氢原子、取代或未取代的芳基、取代或未取代的杂芳基中的任意一种。当r3选自氢原子时,r5选自氢原子、取代或未取代的芳基、取代或未取代的杂芳基中的任意一种。当r5选自氢原子时,r3选自氢原子、取代或未取代的芳基、取代或未取代的杂芳基中的任意一种。

[0050]

所述稠环具有如式2-1至式2-4任意一个表示的结构:

[0051][0052]

在一些较佳实施例中,所述蒽类化合物具有如式1至式48任意一个表示的结构:

[0053]

[0054]

[0055][0056]

相应的,本发明还提供一种有机发光材料的制造方法。所述有机发光材料的制造方法包括以下步骤:

[0057]

步骤一、制备中间体,制备所述中间体的反应式如下:

[0058][0059]

步骤二、以所述中间体为原料制备所述有机发光材料,制备所述有机发光材料的反应式如下:

[0060][0061]

其中,r选自取代或未取代的稠环,所述稠环选自亚苯基、联苯基、亚萘基、二价蒽基、呋喃、萘基、蒽基、二苯并噻吩中的任意一种,所述稠环上的取代基选自氧或硫;

[0062]

x1、x2、x3和x4各自独立地选自氢原子、氟原子、cn基中的任意一种,且x1和x2中至少有一个选自氢原子,x3和x4中至少有一个选自氢原子,x1、x2、x3和x4中至少有一个选自氟原子或者cn基。

[0063]

具体的,请参考表1,其为本发明实施例的蒽类化合物的合成方法的列表。表中实施例1至48分别为上述式1至式48表示的化合物的合成方法及其产率。

[0064]

[0065]

[0066]

[0067]

[0068]

[0069]

[0070][0071]

表1

[0072]

实施例1

[0073]

步骤一,制备中间体,制备所述中间体的主要过程包括:

[0074]

首先,将原料a(5.0mmol)和双氧水(8.0mmol)进行混合形成混合物,并将所述混合物在甲酸溶液中进行回流,回流温度控制在120℃,回流时间为12小时;

[0075]

接着,冷却至室温,并用dcm/水进行萃取,合并的有机层用无水硫酸镁进行干燥,过滤并旋蒸,得到的残余物用硅胶柱色谱纯化(洗脱液为pe:dcm,2:1),最后从甲苯中重结晶得到的白色化合物即为中间体b。

[0076]

本实施例中,制备所述中间体b的反应式如下所示:

[0077][0078]

本实施例中,所得中间体b的分子量为368,收率为70%。

[0079]

步骤二,以所述中间体b为原料制备所述有机发光材料,制备所述有机发光材料的主要过程包括:

[0080]

首先,在氮气保护条件下,将中间体b(11mmol)、原料c(6.66mmol)、磷酸钾(7.8mmol)、四三苯基膦钯(1.5mmol)和乙腈和水(150ml,9:1)进行混合形成混合物;

[0081]

接着,将所述混合物加热至80~120℃进行搅拌反应12~24小时;优选的,反应温度控制为90℃,反应时间为18小时;

[0082]

反应结束之后,冷却至室温,加入50ml水并用dcm/水萃取混合物,合并的有机层用无水硫酸镁进行干燥,过滤并旋蒸,得到的残余物用硅胶柱色谱纯化(洗脱液为pe:dcm,5:1),最后得到的白色化合物为式1所示的蒽类化合物(即化合物1)。

[0083]

本实施例中,制备所述蒽类化合物(即化合物1)的反应式如下:

[0084][0085]

本实施例中,所述蒽类化合物(即化合物1)的分子量为466,产率为81%。

[0086]

实施例14

[0087]

步骤一,制备中间体,制备所述中间体的主要过程包括:

[0088]

首先,将原料d(5.0mmol)和双氧水(8.0mmol)进行混合形成混合物,并将所述混合物在甲酸溶液中进行回流,回流温度控制在120℃,回流时间为12小时;

[0089]

接着,冷却至室温,并用dcm/水进行萃取,合并的有机层用无水硫酸镁进行干燥,过滤并旋蒸,得到的残余物用硅胶柱色谱纯化(洗脱液为pe:dcm,2:1),最后从甲苯中重结晶得到的白色化合物即为中间体e。

[0090]

本实施例中,制备所述中间体e的反应式如下所示:

[0091][0092]

本实施例中,所得中间体e的分子量为417,收率为70%。

[0093]

步骤二,以所述中间体e为原料制备所述有机发光材料,制备所述有机发光材料的主要过程包括:

[0094]

首先,在氮气保护条件下,将中间体e(11mmol)、原料f(6.66mmol)、磷酸钾(7.8mmol)、四三苯基膦钯(1.5mmol)和乙腈和水(150ml,9:1)进行混合形成混合物;

[0095]

接着,将所述混合物加热至80~120℃进行搅拌反应12~24小时;优选的,反应温度控制为90℃,反应时间为18小时;

[0096]

反应结束之后,冷却至室温,加入50ml水并用dcm/水萃取混合物,合并的有机层用无水硫酸镁进行干燥,过滤并旋蒸,得到的残余物用硅胶柱色谱纯化(洗脱液为pe:dcm,5:1),最后得到的白色化合物为式14所示的蒽类化合物(即化合物14)。

[0097]

本实施例中,制备所述蒽类化合物(即化合物14)的反应式如下:

[0098][0099]

本实施例中,所述蒽类化合物(即化合物14)的分子量为566,产率为83%。

[0100]

需要说明的是,上述化合物及其制备方法仅为举例而非限定,本领域技术人员能够通过对其改进从而获得本发明的其他化合物结构,也可以采用类似的合成方法制备其他实施例的化合物,包括式2-13、15-48所示的化合物。其中,式1-64所示的化合物在制备过程中所需的原料均可以商业购得,采用的保护性气体除了氮气之外,还可以是氩气、氖气或其他惰性气体。

[0101]

分别对化合物1、2、7、14、15、20分别进行质谱分析和元素分析,结果如下:

[0102]

化合物1:ms:(ei)m/z:518.11;[m]+calcd for c34h18n2so2 518.59;c 78.75,o 6.17,n 5.40,h 3.50,s 6.18;

[0103]

化合物2:ms:(ei)m/z:568.61;[m]+calcd for c36h16n4so2 568.61;c 76.04,o 5.63,n 5.64,h 2.84;

[0104]

化合物7:ms:(ei)m/z:504.1;[m]+calcd for c32h18f2so2 504.55;c 76.18,s 6.34,f 7.53,h 3.60;

[0105]

化合物14:ms:(ei)m/z:618.12;[m]+calcd for c40h18n4so2 618.67;c 77.66,o 5.17,s 5.18,n 9.06,h 2.93;

[0106]

化合物15:ms:(ei)m/z:568.12;[m]+calcd for c38h20n2so2 568.12;c 80.26,o 5.63,s 5.64,n 4.93,h 3.55;

[0107]

化合物20:ms:(ei)m/z:590.1;[m]+calcd for c36h18f4so2 590.59;c 73.21,o 5.42,s 5.43,f 12.84,h 3.07。

[0108]

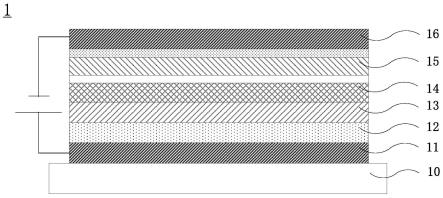

相应的,本发明还提供一种oled器件。请参考图1,其为本发明实施例的oled器件的结构示意图。如图1所示,所述oled器件1包括:由上而下依次层叠的阳极11、有机发光层和阴极16;其中,所述有机发光层包括发光主体材料和掺杂于所述发光主体材料中的发光客体材料,所述发光主体材料为如上所述的有机发光材料。

[0109]

具体的,所述有机发光层包括所述穴注入层12、空穴传输层13、发光功能层14和电子传输层15,所述发光功能层14设置于所述空穴传输层13与所述电子传输层15之间,所述空穴传输层13设置于所述发光功能层14和所述穴注入层12之间。

[0110]

所述oled器件1还包括衬底10,所述阴极16、电子传输层15、发光功能层14、空穴传输层13、空穴注入层12和阳极11依次形成于所述衬底层10上。其中,所述衬底10可以由玻璃、石英、陶瓷、塑料等绝缘材料制成,所述阳极11和所述阴极16可以由铝(al)、银(ag)、镁(mg)、氧化铟锡(indiumtinoxide,简称ito)等导电材料制成。

[0111]

所述空穴注入层12可以使用具有良好空穴注入能力的酞菁铜(cupc),也可以为2,

3,5,6-四氟-7,7,8,-四氰二甲基对苯醌(f4tcnq)、四氰代对二亚甲基苯醌(tcnq)、菲啰啉-23-二腈(ppdn)或钛氧基酞菁(tiopc)。

[0112]

所述空穴传输层13可以使用具有良好的空穴传输能力的4,4',4

”‑

三(咔唑-9-基)三苯胺(tcta),也可以为2,3,5,6-四氟-7,7,8,-四氰二甲基对苯醌(f4tcnq)、四氰代对二亚甲基苯醌(tcnq)、菲啰啉-23-二腈(ppdn)、酞菁铜(cupc)或钛氧基酞菁(tiopc)。

[0113]

所述电子传输层15可以使用具有良好电子传输能力的喹啉铝(alq3),也可以为浴铜灵(bcp)、4,7一二苯基-1,10-邻二氮杂菲(bphen)、1,3,5-三(n-苯基苯并咪唑-2-基)苯(tpbi)、羟基喹啉锂(liq)、2,9-二(2-萘基)-4,7-二苯基-1,10-菲啰啉(nbphen)或1,2,4-三唑衍生物(taz)。

[0114]

所述电子传输层15上还可采用真空热蒸发法沉积电子注入层,所述电子注入层可以使用具有良好电子注入能力的氟化锂(lif)等低功函材料,又如8-羟基喹啉硼化锂(libq4)或alq3:li3n(掺杂层为alq3,li3n作为n型掺杂剂)。

[0115]

在本发明的应用实施例中,所述阳极11由ito制成,所述阴极16由金属铝制成,所述空穴注入层12由hi制成,所述空穴传输层13由ht1制成,所述发光功能层14采用本发明实施例提供的有机发光材料作为主体材料,采用bd作为客体材料。

[0116]

在本发明的应用实施例中,所述oled器件1的制备过程包括:

[0117]

步骤s1、采用ito材料在衬底10上形成阳极11;

[0118]

步骤s2、通过真空蒸镀方式在所述阳极11上形成厚度为50nm的空穴注入层12,蒸镀所述空穴注入层12采用的材料为hil;

[0119]

步骤s3、通过真空蒸镀方式在所述空穴注入层12形成厚度为40nm的空穴传输层13,蒸镀所述空穴传输层13采用的材料为ht1;

[0120]

步骤s4、通过真空蒸镀方式在所述空穴传输层13上形成厚度为30nm的发光功能层14,所述发光功能层14采用本发明实施例提供的有机发光材料作为主体材料,采用bd为客体材料,所述主体材料和所述客体材料的质量比为95:5;

[0121]

步骤s5、通过真空蒸镀方式在所述发光功能层14上形成厚度为5nm的空穴阻挡层(图中标号未示出),所述空穴阻挡层采用的材料为et;

[0122]

步骤s6、通过真空蒸镀方式在所述空穴阻挡层上形成厚度为35nm的电子传输层15,所述电子传输层15采用的材料为et和liq,et和liq的质量比为1:1;

[0123]

步骤s7、通过真空蒸镀方式在所述电子传输层15上形成厚度为1nm的电子注入层(图中标号未示出),蒸镀所述电子注入层采用的材料为lif;

[0124]

步骤s8、通过真空蒸镀方式在所述电子注入层膜层上形成厚度为200nm的阴极16,蒸镀所述阴极16采用的材料为al。

[0125]

其中,hil、ht1、bd、et和liq的结构式分别如下所示:

[0126][0127]

本实施例中,所述发光功能层14的主体材料采用上述有机发光材料,所述有机发光材料包含蒽类化合物,所述蒽类化合物的结构使分子内的电子给体与电子受体在多芳环体系中发挥协同作用,最终实现小的s1与t1态的能极差。尤其是包含强吸电子基氟或氰基的蒽类化合物,其作为oled器件的蓝色主体发光材料使用时,能够有效降低驱动电压,提高发光效率并延长使用寿命。

[0128]

请参考表2,其为本发明实施例的oled器件与现有的oled器件的特性对比表。其中,本发明实施例的oled器件与现有的oled器件采用相同的结构和工艺参数,差别仅在于发光功能层的主体材料不同,阳极、空穴注入层、空穴传输层、电子传输层和阴极等其他结构和材料参数均相同。

[0129]

[0130]

表2

[0131]

如表2所示,现有的oled器件(即比较例1)采用bh作为发光功能层的主体材料,采用bd作为作为发光功能层的客体材料,bh与bd质量比为95:5,在本实施例提供的oled器件(即应用实施例1-6)中,发光功能层的客体材料与现有的oled器件相同,也是bd,主体材料采用本发明提供的有机发光材料,分别化合物1、化合物3、化合物7、化合物12、化合物15和化合物20。其中,bh的结构式如下所示:

[0132][0133]

对比以上各个oled器件的电流效率、工作电压和寿命特性(lt95)可以发现:与现有的oled器件(即比较例1)相比,应用实施例1-6的电流效率和寿命特性数值明显更高,电流效率均超过4.85cd/a,寿命特性数值均超过115,且应用实施例1-4和应用实施例6的工作电压相对更低,均低于4.12v。

[0134]

由此可见,采用上述有机发光材料作为蓝色主体发光材料,oled器件能够实现优异的性能。与现有的oled器件相比,本实施例提供的oled器件在电流效率、工作电压和可靠性方面均具有明显优势。

[0135]

本实施例中,以标准方式表征oled。为此,根据电流一电压一亮度特征(jul特征)确定电致发光光谱、电流效率(以cd/a度量)和电压(在1000cd/in2下度量,以v计)。t95是指亮度降至起始亮度的95%(例如从1000cd/m2降至950cd/m2)的时间。根据发光颜色,选择不同的起始亮度,可借助于本领域技术人员已知的转换公式,将寿命值转换成其它起始亮度的数值。其中,起始亮度为1000cd/m2的寿命是标准数值。

[0136]

综上,本发明提供的有机发光材料及其制造方法和oled器件,通过合成具有氧化噻吩的蒽类化合物,所述蒽类化合物不但具有较高的玻璃态转变温度,可以形成无定型的玻璃态,而且具有较好的电子传输性质,作为发光功能层的主体材料能够有效提高oled器件的电流效率和使用寿命。

[0137]

以上内容是结合具体的优选实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1